焦化厂焦炉烟气脱硫脱硝工艺技术

胡景丽

(航天环境工程有限公司,天津 300301)

1 焦化厂焦炉烟气处理难点

1.1 烟气温度高

在焦化厂运行过程中,焦炉烟气的主要产生流程是将所配置洗精煤运入煤塔中,再运入炭化室区域中,于高温环境下进行高温干馏处理而生成焦炭。所生成的焦炭由焦炉加热处理,即将回炉煤气经由弯管运输至制定燃烧室内,与热处理后的空气混合燃烧,随后将燃烧后所生成废气经由立火道、蓄热室等区域进行换热处理,再经由总烟道及烟囱加以排出。从这一工序流程足以看出,所产生、排放焦炉烟气的初始温度较高,虽然经由各类装置处理时会持续降温,但在经由烟囱排出后,多数焦炉烟气仍保持较高温度,且烟气温度波动系数相对较大,受外界环境的强烈影响。此外,在焦化厂生产过程中,需要焦炉烟囱长时间保持在热备工作状态中。这一问题的存在,也将导致所排放、处理焦炉烟气的实际排放温度大于等于一定的温度数值。

1.2 烟气成分复杂,设备运行不稳

在焦炉烟气产生、排出过程中,烟气中含有多种粉尘气体及混合物质,如氮氧化物(如二氧化氮)、二氧化硫等,成分较为复杂。此外,烟气中所分布二氧化硫在与氨接触过程中还将发生化学反应,生成具有较强腐蚀系数的硫铵酸。过于复杂的烟气成分加大了焦炉烟气脱硫脱硝处理工作的难度系数,相关设备设施在与含硫氨酸的焦炉烟气长时间接触过程中,将出现程度不一的设备腐蚀问题,焦化厂很难采取单一的处理工艺全面净化焦炉烟气中所分布的各类污染物质。

2 焦化厂主要焦炉烟气脱硫工艺技术

烟气中的二氧化硫是弱酸性物质,与适当的碱性物质反应可脱除烟气中二氧化硫。按照吸收剂的形态,脱硫工艺一般可分为干法(半干法)和湿法。

2.1 干法脱硫工艺技术

(1)干法脱硫工艺技术原理。将碳酸钙喷入炉膛内高温煅烧,随后将其分解为氧化钙,氧化钙再与所处理焦炉烟气中所分布的二氧化硫发生化学反应,持续生成硫酸钙;或是结合实际情况采用活性炭吸附抑或电子束照射等方法,将烟气中所分布二氧化硫转化为硫酸或是硫酸氨,这一处理工艺也被称作干法脱硫工艺技术。

(2)干法脱硫工艺主要特点。可将这一工艺细分为半干法及干法烟气脱硫工艺。不论采用哪项工艺,所处理焦炉烟气在与固体碱性吸收剂接触过程中,烟气所含有二氧化硫都将会与固体碱性吸收剂产生物质反应,进而持续转化生成硫酸盐。为有效保障烟气脱硫效果,要提前对所添加固体碱性吸收剂进行碎化处理;在采用半干法脱硫工艺时,所加入碱性物质表层结构将形成液膜,且烟气中所分布二氧化硫将与所生成液膜融合,进而加快烟气脱硫效率;在应用干法脱硫工艺时,需要营造一个相对较为干燥的烟气处理环境。

(3)干法脱硫工艺优劣势。与其他焦炉烟气脱硫工艺相比,干法脱硫工艺具有传热传质交换性强、脱硫系统实际运行成本较低(烟气无明显降温,可同步提升锅炉效率)、烟囱通风性强等诸多应用优势。但与此同时,这项工艺技术也存在系统占地面积大(需要配置多种大型设备、设施)、脱硫剂实际利用率较低、处理效率慢、所处理烟气含尘量高等应用劣势。

2.2 湿法脱硫工艺技术

目前,在多数焦化厂运行、生产过程中,采用的湿法烟气脱硫工艺技术可分为石膏法、抛弃法以及氨法脱硫。这三项具体烟气脱硫工艺技术的应用原理、工艺特点及应用优劣势如下。

(1)石膏法。向吸收塔设施内鼓入空气,采取强制手段将硫酸钙进行氧化反应而转化为石膏,所鼓入空气将会使得浆液更为均匀,且会小幅度提高烟气的脱硫率。目前,石膏法是多数焦化厂在烟气脱硫领域中应用最为常见的湿法烟气脱硫工艺,且石灰石是主要脱硫剂。石膏法具有烟气处理范围广、实际脱硫效率高、设备运转率高、烟气脱硫稳定、吸收剂转率高等诸多应用优势。同时,石膏法也存在烟气脱硫经济成本高、设备运行稳定性不足(时常出现设备过度腐蚀问题)、所转化石膏处理途径单一等应用劣势。

(2)抛弃法。将石灰石浆液作为烟气脱硫剂,使用石灰石浆液在吸收塔设施内对二氧化硫烟气进行洗涤处理,从而将烟气中所分布二氧化硫持续转换为亚硫酸钙及硫酸钙,最终实现对烟气中所含二氧化硫物质的有效去除。抛弃法虽然具有吸收剂利用率高、烟气处理条件适用性强、脱硫率高等诸多应用优势,但在工艺实际应用过程中时常会出现设备结垢及堵塞问题,所析出、沉淀的各类结晶在吸收洗涤塔内不断积聚,烟气脱硫可靠性较差。目前,抛弃法逐渐被其他烟气脱硫工艺所取代。

(3)氨法脱硫。将氨水作为脱硫剂,采用液体吸收剂对所处理焦炉烟气进行洗涤,从而去除烟气中含有的二氧化硫。与其他工艺技术相比而言,氨法脱硫工艺具有焦炉烟气再生利用价值高(可将所生成硫酸铵等物质加以再生利用)、蒸氨系统运行负荷小、工序流程简便、脱硫效率高等诸多应用优势。但是氨法烟气脱硫工艺并非一体化烟气处理技术,无法与其他焦炉烟气脱硝工艺技术同步使用,需要焦化厂额外构建烟气脱硝处理系统。此外,这一工艺也存在副产品纯度波动幅度大、烟气处理温度低、设备运行不稳(时常出现设备腐蚀受损问题)等应用劣势。

3 常见的焦炉烟气脱硝工艺

3.1 SCR烟气脱硝工艺原理

目前,SCR烟气脱硝工艺是最为常见的焦炉烟气脱硝工艺技术,这项工艺的技术体系最为成熟,其烟气脱硝工艺原理是通过营造适当温度的焦炉烟气脱硝环境,同时对催化反应温度进行控制,使用适当种类的催化剂及还原剂,从而选择性地将所处理焦炉烟气中所含有的氮氧化物持续还原为水与氮气。

3.2 工艺应用优劣势

SCR烟气脱硝工艺烟气脱硝效率高,实际脱硝效率稳定保持在80%以上,且适用范围广、烟气脱硝技术体系成熟。但是该工艺也存在工艺流程烦琐,处理经济成本高昂的问题,并需要额外构建焦炉烟气加热系统,无附加经济效益等应用劣势。此外,在当前我国部分焦化厂运行过程中,普遍选择改良SCR烟气脱硝工艺中所配置、使用的催化剂,从而实现对烟气反应温度的有效降低。但从目前来看,这一项衍生烟气脱硝工艺的技术体系尚不成熟,不但有较高可能出现催化剂性能波动、催化剂中毒等技术问题,且所需大量使用的低温脱硝催化剂市场采购价格较为高昂。

4 焦化厂焦炉烟气脱硫脱硝工艺的改进措施

4.1 先脱硫后脱硝

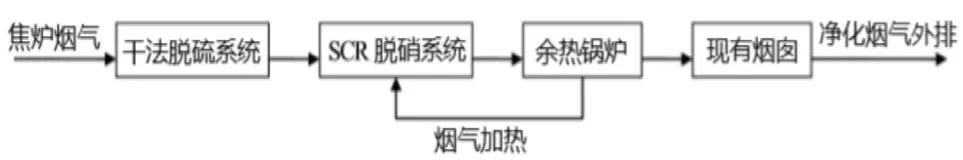

(1)具体工艺流程(见图1)。焦炉烟气先脱硫后脱硝工艺的具体流程是先将待处理焦炉烟气引入干法脱硫系统中(将烟气所含有二氧化硫去除),然后将经过脱硫处理的焦炉烟气引入SCR脱硝系统中进行脱硝处理(持续加热烟气),再将焦炉烟气引入余热锅炉中(持续加热烟气),最后将经过脱硫脱硝处理的焦炉烟气由烟囱向大气环境中排放。

图1 烟气先脱硫后脱硝工艺图

(2)工艺特点。这一烟气脱硫脱硝工艺不但实现了对焦炉烟气中二氧化硫浓度的大幅降低,同时也降低了烟气在处理过程中所生成硫酸铵等杂质的产生总量,进而延长所使用脱硝催化剂实际使用寿命。但在这一工艺中,出于经济成本因素考虑,无法使用湿法烟气脱硫工艺,且需要额外构建烟气加热系统,在焦炉烟气脱硝反应与烟气引入余热锅炉环节中加热烟气。

4.2 先脱硝后脱硫

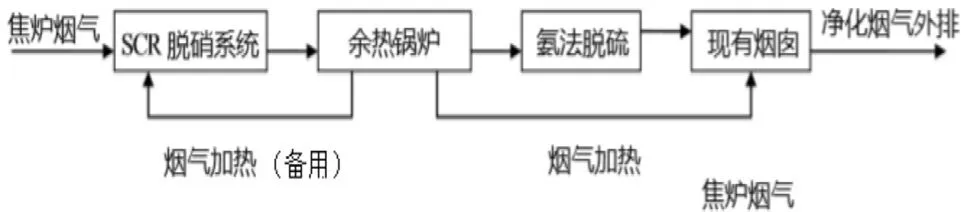

(1)工艺流程(见图2)。将焦炉烟气引入SCR脱硫系统中,同时结合实际情况选择是否加热烟气,然后将烟气引入余热锅炉,采取氨法脱硫对烟气进行脱硫处理,最后将经过脱氨脱硫处理的焦炉烟气经由烟囱进行排放(在余热锅炉与烟气经由烟囱过程中,加热烟气)。

图2 烟气先脱硝后脱硫工艺图

(2)工艺短板。在先脱硝后脱硫工艺实际应用过程中,普遍面临催化剂中毒概率高、烟气反应温度过低两项问题。因此,需要结合问题成因,针对性采取有效问题解决措施。催化剂中毒概率过高主要是由于所处理焦炉烟气中普遍含有高浓度的二氧化硫,而二氧化硫在特定温度区间范围内时,极易与氨产生反应,进而生成具有一定毒性的硫酸氢铵等物质,导致催化剂出现中毒失活问题,并引发管道堵塞等衍生问题的出现。对此,需要选择在烟气脱硝系统前端加设过滤网及洗涤系统,定期对催化剂表面所附着各类杂质进行过滤、洗涤。而当所处理焦炉烟气的反应温度过低时,将有可能引发酸雾、烟囱腐蚀等问题的出现。因此,需要注重对所处理焦炉烟气进行加热处理,确保烟气温度保持在合理区间范围,同时需要使烟囱长时间稳定保持为热备状态。

以某焦化厂为例,焦炉烟气的湿法脱硫反应温度为60℃,烟气温度为45℃,均在露点以下。针对这一问题,该焦化厂将焦炉沿路长期保持为热备状态,并基于余热锅炉持续产生的蒸汽对净化后的焦炉烟气进行加热,将烟气升温至130℃后经由烟囱向外排放。

5 结束语

为及早贯彻落实焦化厂焦炉烟气“近零排放”处理目标,实现人与自然的和谐共处,提高生态环境防治力度与污染源控制力度。各焦化厂必须分析总结当前应用的各项焦炉烟气脱硫脱硝工艺技术,采取各项技术优化措施,不断改进工艺流程,为烟气脱硫脱硝工作的有序开展提供前提基础与技术支持。