连续油管钻磨桥塞工艺在克拉玛依玛湖区块的应用

陈先昊,卢 超

(中石化华北石油工程有限公司井下作业分公司,河南 郑州 450000)

目前,新疆克拉玛依玛湖区块采用的压裂工艺以水力泵送桥塞-射孔联作为主,即用连续油管带射孔枪下入井底,打开第一级射孔层后起出射孔枪,进行第一层套管压裂;在第一层压裂结束后电缆带桥塞和射孔枪下入井内,通过电缆泵注的方式推动桥塞和射孔枪到达预定坐封位置点火坐封桥塞,桥塞丢手后上提射孔枪到达射孔目的层射孔;完成射孔后起出射孔枪进行套管压裂。重复上述过程,直至整个水平井压裂完成后,采用连续油管底带磨鞋钻除井内桥塞,恢复全井筒通径。

该区块的钻塞井均为井深4500~6000m、水平段长1200~1900m的长水平段超深井,为油井、自喷井,钻塞作业时施工风险大,极易造成卡钻事故。为解决这一问题,文章从桥塞类型、工具组成、施工参数、钻屑控制等方面入手,探讨连续油管钻磨桥塞工艺在克拉玛依玛湖区块的应用。

1 连续油管钻磨桥塞工艺

1.1 工艺简介

连续油管钻塞工艺是一种把2”外径的连续油管作为钻磨液体的输送载体,以螺杆钻具作为动力驱动装置,以磨鞋作为切削工具的钻磨桥塞工艺。基本施工工艺:利用连续油管作为输送工具和通道,在其下部安装专用工具,通过泵车从连续油管内部泵送液体驱动螺杆马达高速旋转,带动磨鞋将桥塞磨碎,再通过液体循环和打捞工具将碎屑捞出。重复上述过程直至钻除全部桥塞。

该工艺的优点:(1)可以在不接单根的情况下连续钻进,很好地避免了在水平井钻塞作业过程中存在的因接单根引起的卡钻风险;(2)连续油管设备简单轻便、污染小;(3)施工周期短、施工效率高;(4)相比于常规油管钻塞,对井筒的伤害小;(5)作业轻松、节省人力。

1.2 技术难点

在连续油管钻磨桥塞施工中与钻磨效率直接相关的因素包括桥塞的结构及材质、井下工具、施工参数以及钻屑的控制。对于连续油管施工来说,桥塞是不可控制因素。因此,技术难点就主要体现在井下工具的使用、施工参数的选取和钻屑的控制方面。

(1)井下工具。连续油管钻磨作业中是通过磨鞋与硬物直接接触进行磨铣,因此磨鞋的强度要满足桥塞磨铣性能的要求;并且螺杆钻具的输出扭矩要足够,压降性能稳定,使其磨铣的连续性较好,以降低卡钻风险。因长水平段施工中,随着水平段长度的增加,井内连续油管重量逐渐增加,导致爬行困难,此时需在工具组成中加入一根水力振荡器,增加爬行动力。

(2)施工参数。过小的排量导致前方磨鞋旋转动力不足无法将桥塞磨碎,且油套环空上返流速不够以至于无法将碎屑带至地面,导致碎屑下沉产生卡钻风险;而过大的排量会导致磨鞋晃动过大破坏套管内壁,且研磨桥塞受力不均大大减少磨鞋和螺杆钻具使用寿命、降低钻磨效率。过小的钻压达不到钻磨效果,过大的钻压会带来螺杆钻具损坏、芯轴落井的风险,并且导致研磨碎屑过大无法带出地面。

(3)钻屑控制。在施工中,井内钻屑过多会导致磨鞋无法直接接触桥塞,延长作业时间,减低施工效率。水平段的钻屑下沉会造成卡钻风险。磨鞋与套管内壁之间的间隙一般为6~8mm,若桥塞上的卡瓦部件卡在磨鞋与套管之间,也会造成卡钻。目前的钻屑控制方法有控制排量,利用环空上返的液体将钻屑带出地面及利用打捞工具打捞钻屑。根据不同材质的桥塞所使用的打捞工具有所不同。

2 钻磨桥塞工具

连续油管钻磨桥塞井下工具组合:油管+连接器+马达头总成+水力振荡器+螺杆马达+磨鞋。其中,起关键性作用的是与桥塞直接接触的磨鞋和为钻磨提供动力的螺杆钻具,通过二者的相互配合实现对桥塞的切削钻进。因此选择合适的螺杆钻具和磨鞋至关重要。

2.1 磨鞋

磨鞋主要分为刮刀式、牙轮式、硬质合金式3种类型,硬质合金式磨鞋包含有凹底式和平底式2种。选择磨鞋的原则:(1)磨鞋的强度高、耐磨性强;(2)切削能力适中;(3)研磨性好[1]。另外,不宜选用凹底磨鞋,凹底磨鞋在研磨时因无法与桥塞充分接触,所以无法达到最佳的研磨效果;不宜选用刃数较少的磨鞋,否则在研磨过程中较容易产生大尺寸磨屑从而影响翻拍和打捞效果,造成返路堵塞;不宜选用刀翼强度较低的磨鞋,否则在钻磨强度较高的材料时容易造成磨鞋的反向磨损,加速磨鞋的损坏[2]。另外,选择磨鞋时,磨鞋外径应小于套管内径6~8mm,减少对套管的伤害。

通过上述分析,最终优选5翼硬质合金镶齿平地磨鞋(见图1)。该磨鞋不仅动密封和静密封承压较高,特别适用于克拉玛依玛湖区块的自喷井桥塞钻磨,并且可以确保与桥塞的接触面大,保证截面受力均匀,同时侧面带有液体过流通道,有利于钻屑上返。

2.2 螺杆钻具

螺杆钻具作为钻磨作业的动力来源,对其有如下几点要求:(1)输出扭矩足够;(2)钻磨连续性好,不容易卡钻;(3)螺杆钻具的钻速应适中[2]。

结合新疆克拉玛依玛湖区块钻塞井的实际情况,油层套管多为外径φ127mm,壁厚11.1mm,内径φ104.8mm,宜采用φ98mm磨鞋配φ73mm或φ79mm的螺杆钻具,螺杆钻具型号分别为5LZ73×7.0-3和7LZ79×7.0-4。

螺杆钻具转子的头数越少,转速越高,扭矩越小;头数越多,转速越低,扭矩越大。马达的理论输出扭矩和马达压降成正比,输出转速与输入液体流量成正比,随着负荷的增加钻具转速降低。在实际应用中可根据施工井的实际情况择优选择。

2.3 水力振荡器

水利振荡器是通过改变内部流体变化情况,使得工具产生振动,从而带动整个作业管柱振动,起到减磨降阻的作用,增加下入深度。在新疆克拉玛依玛湖区块的长水平段施工中,由于井内水平段油管过长,质量过大引起的爬行困难有助推作用,能有效降低因爬行困难造成的“自锁”效应,对于钻屑沉积过多引起的卡钻也有缓解作用。

3 钻磨参数选择

3.1 排量

螺杆钻具的钻速与排量成正比。若排量太小,螺杆钻具会时转时停,不仅无法达到研磨桥塞的效果,并且环空上返流速不够,对钻屑的举升力不够造成钻屑下沉引起卡钻;太大的排量会使螺杆钻具钻速过快,晃动剧烈,损坏套管和磨鞋,并且有螺杆钻具芯轴倒扣的风险,造成芯轴脱落。

在确定施工排量的时候,首先根据施工井的情况确定磨鞋的尺寸,根据磨鞋的尺寸可以确定使用的螺杆钻具,不同的螺杆钻具对应不同的最佳排量区间。在排量区间中选择时,原则是输出转速与输入液体流量成正比,随着负荷的增加钻具转速降低,以此可以选出最优施工排量。

3.2 钻压

施工中钻压与桥塞的钻磨效果直接相关,过大的钻压会使桥塞发生撕裂,产生大块碎屑,引发循环携带问题,大块的钻屑无法向井口运移在井内某处堆积、聚集形成卡钻,并且螺杆马达有被憋停的风险,大大影响使用寿命;过小的钻压无法达到钻磨效果,影响施工效率。钻磨施工中应遵循“低钻压、高转速、小进尺”的思路[3]。克拉玛依玛湖区块使用的施工钻压经验值为5~15kN。

3.3 井口压力

井口压力也是钻塞施工中的一项重要指标。井口压力过高会将井内循环液憋入压开的地层,降低井液上返动力,在对循环液造成浪费的同时,也降低了循环液的携屑能力,产生卡钻风险。井口压力过低会使地层吐砂,造成如下后果:(1)压裂砂迅速上返,刺坏地面流程,带来井控风险;(2)压裂砂在井内堆积,掩埋工具;(3)使近井地带压裂通道闭合,影响压裂效果。

理论上,随钻塞深入,井口压力呈现升高的趋势,而井口压力控制应遵循“欠平衡”原则,减少施工过程对地层的伤害。与此同时,做到“压而不死、活而不喷”。

4 钻屑控制

4.1 钻屑的特点

在钻磨桥塞施工现场实际中发现,钻磨产生的碎屑基本上可以归结为如下几类:小颗粒橡胶屑(见图2)、大颗粒橡胶屑(见图3)、均质金属碎屑(见图4)、条带状金属碎屑。

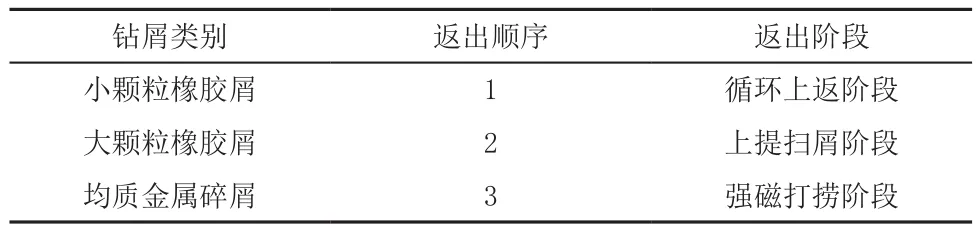

笔者将井内钻屑的返出顺序总结为3个阶段(见表1)。第一阶段为循环上返阶段,第二阶段为上提扫屑阶段,第三阶段为强磁打捞阶段。在第一阶段,小颗粒橡胶碎屑会随井内返出物一起返出地面,通过捕屑器捕捉在滤网中;大颗粒橡胶屑是在第二阶段上提扫屑时随工具上提循环返出,通过捕屑器捕捉;前两个阶段只能见少量小碎块金属碎屑;均质的大颗粒金属钻屑是在第三个阶段通过强磁打捞器,或文丘里打捞篮打捞出井,打捞上来的碎屑颗粒中会偶见少量条带状金属细丝碎屑。

图2 含小颗粒橡胶屑的返出物

图3 大颗粒橡胶屑

4.2 现有的除屑方法

钻磨通过多个桥塞后产生大量碎屑,因磨鞋与套管内壁空间间隙窄,大量钻屑会堆积在磨鞋前方,被磨鞋推进挤压向下一级桥塞,少量钻屑会穿过磨鞋均匀沉降分布在水平段底部,有的钻屑会随循环液冲击停留到造斜点处。这样越钻磨到后面的桥塞,磨鞋的转动阻力越大,并且与桥塞的接触面越小,还会对磨鞋地面硬质合金造成磨损。

现有的清除钻屑的方法是在每钻磨一级桥塞后泵入5~10m3高黏度的瓜胶液,利用瓜胶液的黏性带出一部分钻屑;每钻掉两级桥塞就短起下钻扫屑一次,该阶段泵入瓜胶液,利用瓜胶液的黏性和短起下钻的阶段性冲力清除钻屑;每钻掉5~7个桥塞就更换一次打捞工具打捞,随着钻磨深入,打捞频次增多。根据井内桥塞的特性选择打捞工具,全复合桥塞选用强磁打捞棒打捞,超级合金桥塞和速钻桥塞使用文丘里打捞篮打捞。钻屑的清除程度直接影响了钻磨效率。

5 结论

(1)施工前应先根据井内情况、桥塞的性质选择合适的钻磨工具,螺杆钻具和磨鞋是关键。

图4 均质金属碎屑(含卡瓦碎屑)

表1 钻屑相关数据

(2)克拉玛依玛湖区块为长水平段深井或超深井,随着钻磨深入可能会造成连续油管井内爬行困难,甚至引起自锁,可以安装水力振荡器缓解,必要时候可配注浓度为2%的管间降阻剂。

(3)施工参数设置中,应根据井筒和工具情况选择合适的排量,钻压应遵循“低钻压、高转速、小进尺”的原则逐步深入、持续作业,井口压力控制不宜过大或过小,否则都有可能影响施工效果。

(4)钻屑分4种类别,在3个阶段排出。钻屑的清除程度直接影响钻磨的效果,所以应尽可能减小钻屑的影响。