磷石膏渣场水在湿法磷酸生产回用过程中的处理方法

方 松,何宾宾

(云南磷化集团有限公司,云南 昆明 650113)

目前国内的磷酸大多采用湿法工艺生产,产生大量的磷石膏及回水排到磷石膏渣场,经分离后的磷石膏渣场水中含有大量的磷酸盐、氟化物、硅酸盐等,pH 在1 ~2[1]。很多企业投入大量的资金建设污水处理站,利用石灰中和法将污水处理后回用于生产[2]。云南磷化集团有限公司是将磷石膏渣场水在渣场大坝自然沉清后回用于磷酸生产。这样做的好处是充分利用了磷石膏渣场水中的磷资源和硫酸根资源,并节约了大量的水处理费用。缺点是随着渣场水的循环使用,渣场水中杂质含量越来越高,对生产造成严重影响,特别是浊度、二氧化硅以及氟等污染因子的富集,造成渣场水回用管路结晶堵塞,回用后磷酸中硅氟比失衡导致酸难沉降等。因此,对磷石膏渣场水进行处理,降低其杂质含量,对整个磷酸生产过程意义较大。

1 主要仪器和药剂

浊度快速测定仪;pH计;721分光光度计;光电分析天平;原子吸收分光光度计;水处理药剂(净水剂SXKJ-712、聚丙烯酰胺SXKJ-080、絮凝剂SXKJ-603);10 m3加药装置;计量加药泵;取水提升泵;电源控制系统;挖掘机等。

2 项目步骤

(1)在渣场水进入渣场大坝时开挖沟渠,在沟渠靠近大坝一侧用挖机筑坝,并用沙袋夯实磷石膏大坝。

(2)在大坝1/3 处挖建落差式沟渠(至少挖设3个落差)。

(3)装设加药系统,并将净水剂SXKJ-712 加药管装设在开挖沟渠第一个落差处,聚丙烯酰胺SXKJ-080 加药管装设在开挖沟渠第二个落差处,絮凝剂SXKJ-603 加药管装设在开挖沟渠第三个落差处。

(4)按照回用水量300 m3/h、渣场大坝水库容100 000 m3,计算各种水处理药剂的配置浓度和投加量。

(5)在投加药剂前对渣场大坝进水和出水进行取样分析,连续运行14 d,每天对渣场大坝进出水进行3次浊度监测,14 d之后再次对渣场大坝进出水进行取样分析[3]。

3 工艺概述

根据现场勘查,渣场大坝废水库容约为10万m3,澄清池废水库容约2万m3。通过实地计算落实,采用在渣场水进入渣场大坝时开挖沟渠,将进入渣场大坝的水汇合至沟渠,将净水剂和聚丙烯酰胺采用加药系统配制成乳液,通过加药泵连续计量投加至进水沟渠中,按照300 m3/h的水量连续投加。

由于渣场废水成分复杂,溶解性颗粒物和胶体物质相互间电荷稳定,因此,必须选择无机类絮凝剂破坏其污染因子之间的电位平衡,通过有机类絮凝剂将其吸附后沉淀到渣场大坝底泥中。经过实验研究,先投加净水剂SXKJ-217 作为无机絮凝剂,考虑到废水的强酸性,选择适宜于酸性水的聚丙烯酰胺SXKJ-080 作为助凝剂,最后利用絮凝剂SXKJ-603 的絮凝作用将废水中的污染因子沉降至渣场大坝。

4 结果分析与讨论

4.1 加药前后渣场水结果分析与讨论

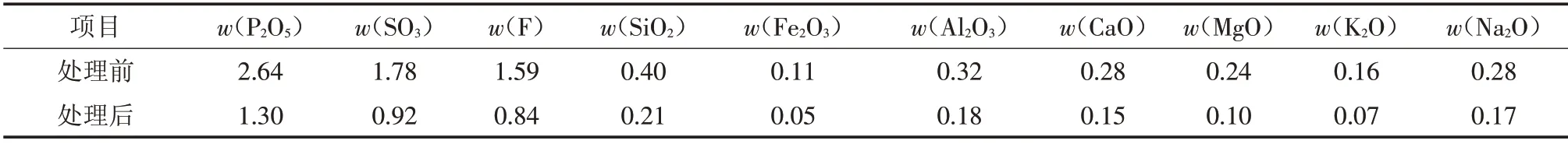

经过水质分析,渣场水中主要的污染组分是氟、二氧化硅、氧化镁、氧化钙以及三氧化二铝。氟和二氧化硅含量过高,渣场水回用会造成磷酸厂磷酸净化工序的硅、氟比失衡,影响装置的脱氟脱硅效率,严重时会引起浓酸固含量升高,影响磷酸的产量和质量。氨氮含量过高,对磷酸生产的浓酸沉降影响最严重,钙镁离子在生产中的直接影响是结垢污堵。若能去除渣场水中的钙镁离子,将会延长生产周期,提高装置的产能,减少装置工人的劳动强度。加药前后渣场水分析结果见表1。

表1 加药前后渣场水分析结果 %

根据表1中的分析结果可以看出,采用上述处理方法和药剂对磷石膏渣场水进行处理后,水中的二氧化硅和相关杂质都有明显的改善,通过对回用水管道的观察,管道结垢明显减缓,经过处理后的水质达到了回用的标准,同时缓解了管道的结垢和污堵。从表1 中得到,处理前w(SiO2)为0.40%,处理后w(SiO2)为0.21%;处理前w(F)为1.59%,处理后w(F)为0.84%;处理前后的硅氟质量比均为1∶4,根据湿法磷酸的生产工艺,硅氟质量比满足生产要求。

4.2 渣场回水处理前后浊度分析

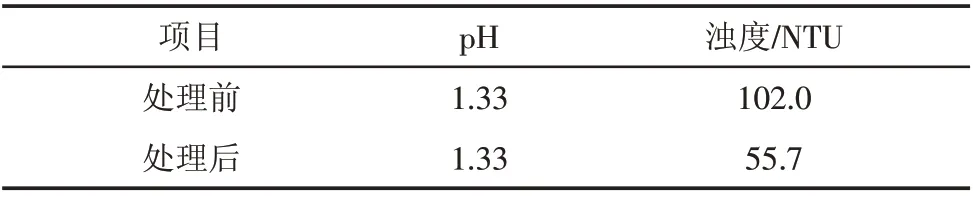

渣场回水处理前后浊度分析见表2。

表2 渣场回水处理前后的浊度

由表2可知,经过加药处理,磷石膏渣场水中的浊度由102.0 NTU 降至55.7 NTU,去除率为54.6%,达到渣场回水浊度≤70 NTU的限值要求。

5 结论

采用磷石膏渣场临时筑坝的方法,对磷石膏渣场水投加净水剂,可以使磷石膏渣场水硅氟质量比达到1∶4,浊度降至55.7 NTU,均达到湿法磷酸厂对渣场水的回用标准的要求。采用该方法,可以将磷石膏渣场水处理后全部回用于磷酸厂生产湿法磷酸。