海港工程构件高耐久性混凝土的配制研究

王建锋

(南通航宇结构件有限公司,江苏 南通 226000)

恒逸文莱PMB石化项目位于文莱达鲁萨兰国大摩拉岛,是首个全面执行中国标准的海外大型石化项目。项目所在的大摩拉岛四面环海,常年高温湿热,石化项目配套码头对混凝土耐久性要求特别高,项目设计要求使用高性能高耐久性混凝土。

高性能混凝土是采用常规材料和常规工艺,在常温下,以低水胶比、大掺量活性掺合料制作的抗氯离子渗透性高、尺寸稳定性好、工作性优良并具有较高强度的混凝土[1]。海港工程混凝土结构腐蚀损坏的主要原因是氯盐腐蚀,高性能混凝土是通过在混凝土中掺加大掺量优质掺合料和低水胶比等措施,使混凝土具有高抗渗透性,以显著提高混凝土本身的护筋性能,同时提高高性能混凝土的密实性和良好的孔结构。抗氯盐性能的主要评价指标是电通量和氯离子迁移系数。本工程要求56d电通量≤800C,56d氯离子迁移系数≤3.0×10-12m2/s,属于最严格的耐久性技术要求。

1 原材料及试验方法

1.1 原材料

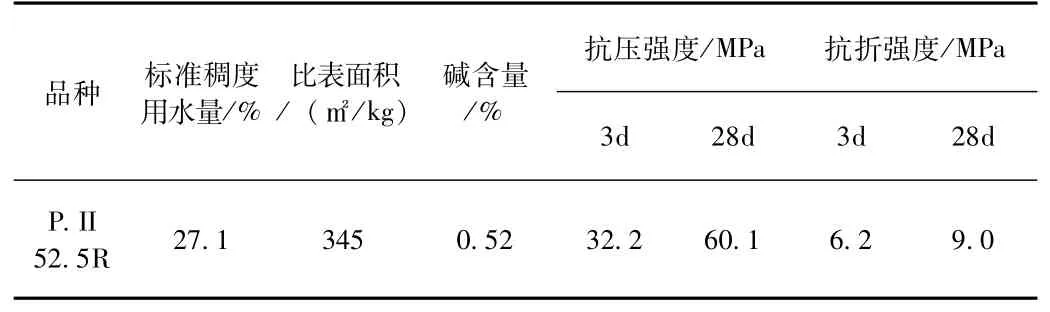

水泥:句容台泥P.II52.5R低碱水泥,其指标见表1;

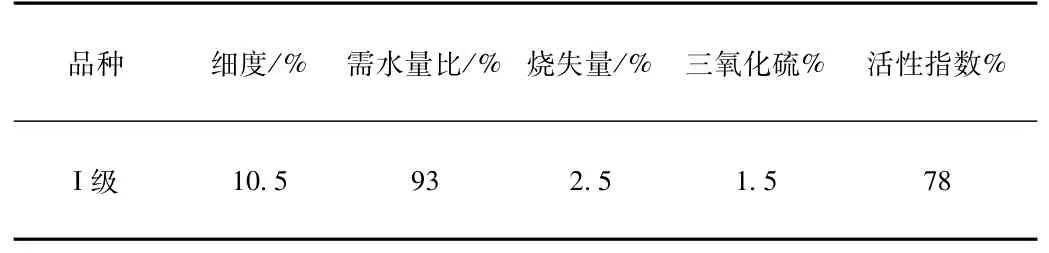

粉煤灰:江阴利港电厂I级粉煤灰,其指标见表2;

矿渣粉:张家港沙钢S95矿渣粉,其指标见表3;微硅粉:上海天恺920微硅粉,SiO2含量92.09%,比表面积20050㎡/kg,750℃烧失量1.6%;

碎石:浙江舟山产5-25mm碎石,含泥量<1.0%,针片状含量5%,无碱活性;

砂:洞庭湖天然砂,II区中砂,细度模数2.7,含泥量2.0%,泥块含量0.5%,氯离子含量0.001%,无碱活性。

外加剂:南通华联建筑新材料有限公司HL-8型高性能减水剂(早强型),混凝土减水率30%,含气量3.5%。

表1 水泥主要指标

表2 粉煤灰主要指标

表3 矿渣粉主要指标

1.2 试验方法

混凝土的工作性能测试方法按GB/T50080《普通混凝土拌合物性能试验方法标准》,测定其坍落度。混凝土搅拌、成型、养护以及力学试验按GB/T50081《普通混凝土力学性能试验方法标准》进行。混凝土的耐久性指标抗氯离子渗透试验(电通量法和氯离子迁移系数法)按GB/T50082《普通混凝土长期性能和耐久性能试验方法标准》进行。

2 预制构件用高性能高耐久性混凝土的制备

2.1 预制构件用混凝土的配制现状

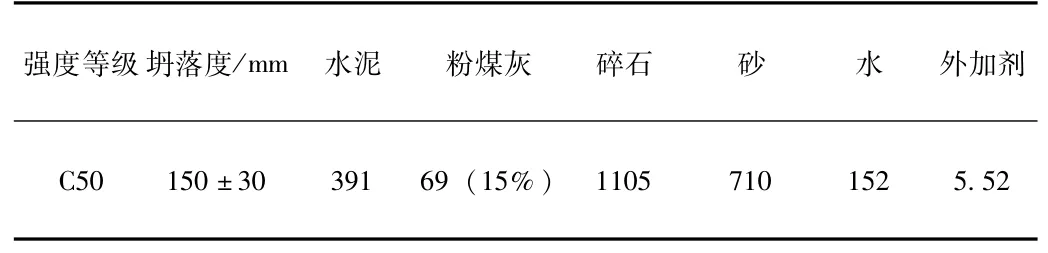

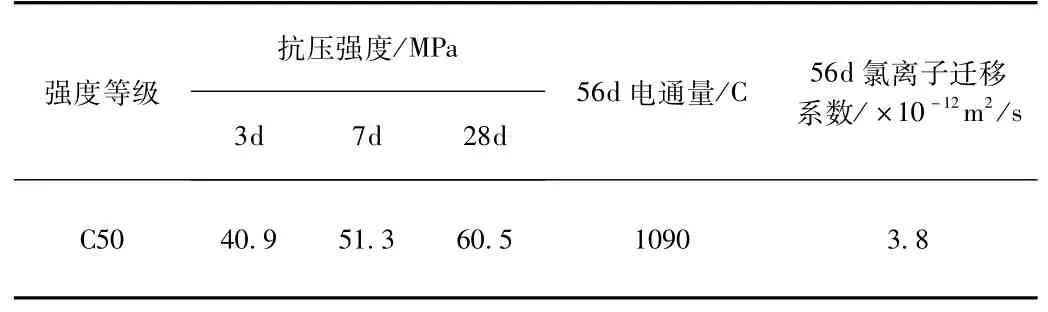

预制构件用混凝土一般要求要有良好的和易性,早期强度要求高,要有利于预制台座及模板的周转。因此普通预制构件混凝土的掺合料使用量相对较少,水泥用量偏高,一般根据生产进度要求,3d抗压强度达到设计强度的75%,7d抗压强度达到设计强度的100%,28d抗压强度达到配合比计算强度。根据这一实际要求,常用的配合比见表4,从早期强度的保证上考虑未掺入矿粉,仅单掺粉煤灰,检测数据见表5。

表4常用配合比(kg/m3)

表5常用配合比检测数据

2.2 海港构件高耐久性混凝土配制的优化

从表5可以看出单掺15%粉煤灰的普通构件用混凝土,由于使用了高性能减水剂,水胶比为0.33,对于C50混凝土来说,属于较低水平,耐久性指标也完全满足JTS202-2011《水运工程混凝土施工规范》规定的海港工程用普通混凝土电通量≤2000C的要求。但是海港工程高性能混凝土的要求更高,特别是预应力混凝土,具体限值见表6,目前的配合比的耐久性数据不能满足高性能混凝土规范及设计要求。

表6 高性能混凝土氯离子渗透性最高限值

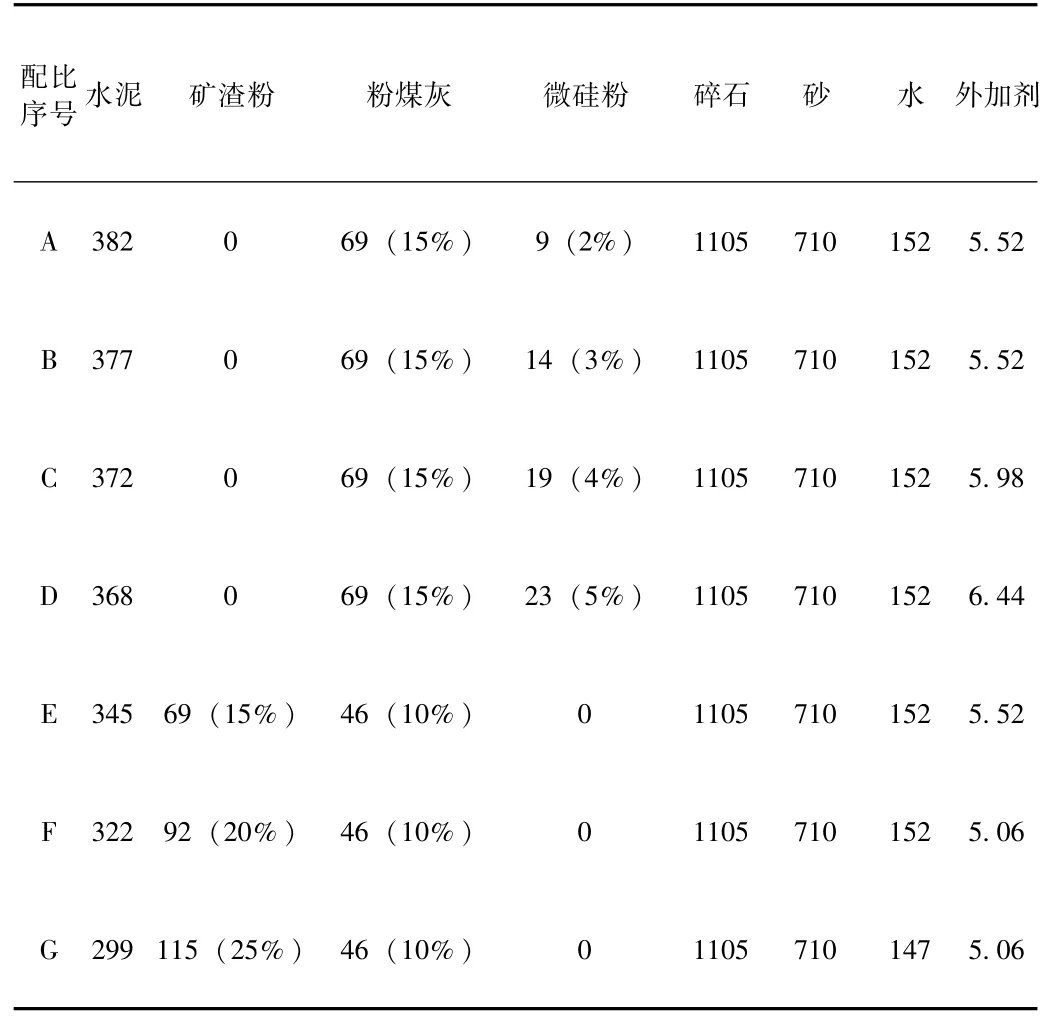

对于单掺粉煤灰而言,仅15%的掺量远没有达到规范要求的25%~40%的推荐范围,因此试验决定从粉煤灰与微硅粉双掺,矿粉与粉煤灰双掺两个方向进行优化,比较两种方案的是否符合生产实际的使用要求。试验配合比以调整各材料掺量,保持砂率不变,以和易性良好,坍落度满足150±30mm来比较,具体配合比见表7,检测数据见表8。

表7 C50优化配合比(kg/m3)

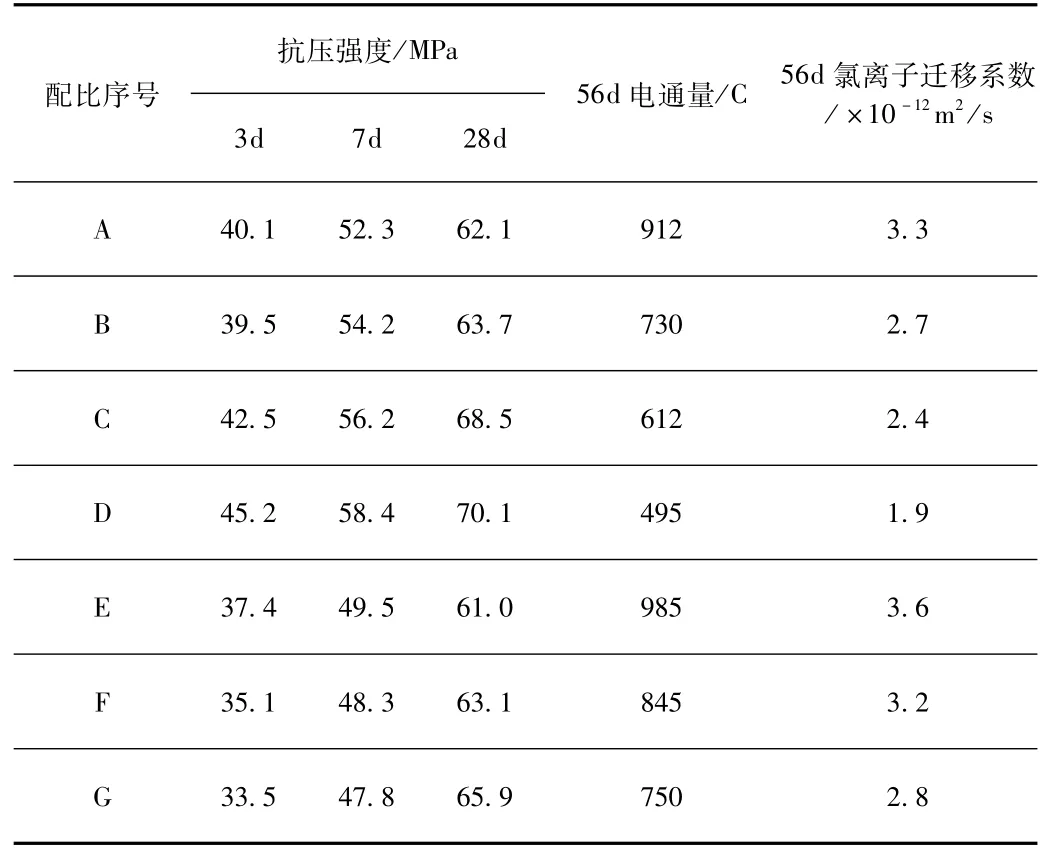

表8 优化配合比检测数据

2.3 两种方案混凝土的对比

结合表7、表8,粉煤灰+微硅粉方案从施工性能看,在保持原有15%粉煤灰掺量不变的情况下,微硅粉的掺量在2%、3%直接代替水泥时用水量及外加剂用量保持不变,能满足150±30mm的坍落度及和易性要求。当掺量提高到3%、4%,要保持水胶比不变,以及150±30mm的坍落度需要增加外加剂的使用量。

从强度增长看,A、B配合比早期强度变化不大,C、D的3d强度以及A、B、C、D的7d、28d强度均随微硅粉的掺量提高而有明显的提高。相关研究也表明,微硅粉具有的填充效应、火山灰效应、孔隙溶液化学效应是提高混凝土强度的重要原因。耐久性能方面,微硅粉对混凝土电通量和氯离子迁移系数影响非常积极,A、B、C、D随着掺量的增加两个指标都大幅的下降。微硅粉颗粒相较于水泥和粉煤灰颗粒要细的多,能发挥很好的填充效应,阻断氯离子的渗入,同时水化作用产生的硅酸钙凝胶会封堵住混凝土中的毛细小管道,起到阻断氯离子流入的作用。因此,微硅粉在混凝土中应用能够起到保护钢筋和抗化学腐蚀的作用,从而提高混凝土的耐久性和使用寿命[2]。矿渣粉+粉煤灰方案是传统的改善混凝土耐久性的优化方案,从施工性能看,矿渣粉有良好的减水效果,随着矿渣粉掺量的提高,外加剂用量和用水量逐步在降低。但是早期3d和7d强度在随着掺量的提高在降低,这是由于矿渣粉和粉煤灰的早期活性低于水泥。F、G配合比,掺合料掺量达到30%及以上时,3d、7d强度无法满足预制行业的高周转要求。

3 高性能高耐久性混凝土的应用

从经济性、适用性考虑选择了B配合比在文莱PMB项目上进行实体应用。预制过程比较顺利,微硅粉的掺入改善了混凝土的和易性、保水性,外观质量较好。3d强度普遍达到设计强度的85-90%,预制台座保持4-5天的周转效率。预制生产期间,经实体取芯三次检测56d电通量分别为655C、701C、685C,56d氯离子迁移系数 (×10-12m2/s)分别为2.2、2.4、2.4,其他各项指标均满足项目要求。

4 结语

1)微硅粉属于超细掺合料,在混凝土中有良好的填充效果,是改善混凝土耐久性的首选掺合料。2)在海港工程构件混凝土生产中掺入3%-5%微硅粉既能提高早期强度,又能显著降低混凝土电通量和氯离子迁移系数。