探煤专项方案及揭煤防突预案分析

吴建标

(中铁十二局第三工程有限公司,山西 太原 030024)

1 工程概况

高坡隧道全长7939m,我单位承担进口端4568m的施工任务,其中高坡隧道1#横洞工区为低瓦斯工区,承担正洞施工任务1789m;高坡隧道2#横洞工区为高瓦斯工区,承担施工任务为:正洞2779m,平导及横通道2977.56m,横洞440m。

该隧区位于云贵高原北部扬子准地台滇东台褶带,地质构造复杂。断裂褶曲均比较发育,地层岩体破碎,以东西向构造为主,线路多大角度穿越构造线。隧道在区域上位于三眼井向斜北部翘起端,次一级断裂,褶曲相当发育。

2 探煤专项方案

2.1 超前地质预报设计概况

主要预报方法为地质调查法、物探法、超前探钻法、超前导坑法。隧道穿越含煤地层段,超前地质预报以超前钻探为主。超前钻探法主要采用加深炮孔探测和超前钻孔探测的方法。

其中,对穿越煤层段超前钻探的目的:

a.前方岩体破碎程度及范围、岩体裂隙及发育情况探测。b.煤层分布、厚度、倾角及走向,煤的破坏类型探测。c.前方岩体瓦斯赋存及瓦斯压力探测。d.瓦斯涌出预测及涌出初速度测试。

超前探孔具体要求:在距煤层法线距离30m或进入高瓦斯段开始,进行超前钻孔探测;距离煤层法线距离10m,进行突出危险性预测。前探钻孔长度按穿透煤层顶底板不小于5m考虑,并且搭接长度不应小于5m。根据前探钻孔情况,确定进行突危险性预测的合理掌子面位置。

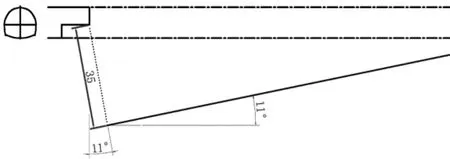

2.2 垂直煤层探测

进入2#横洞工区范围后,根据设计煤层倾角首先进行一个与煤层接近垂直的钻孔,钻孔直径65mm,钻孔倾角约79°,预计钻孔长度35m,以后每隔20m进行一次,直至探测到煤层。垂直煤层钻孔示意图如图1。

图1 垂直煤层钻孔示意图

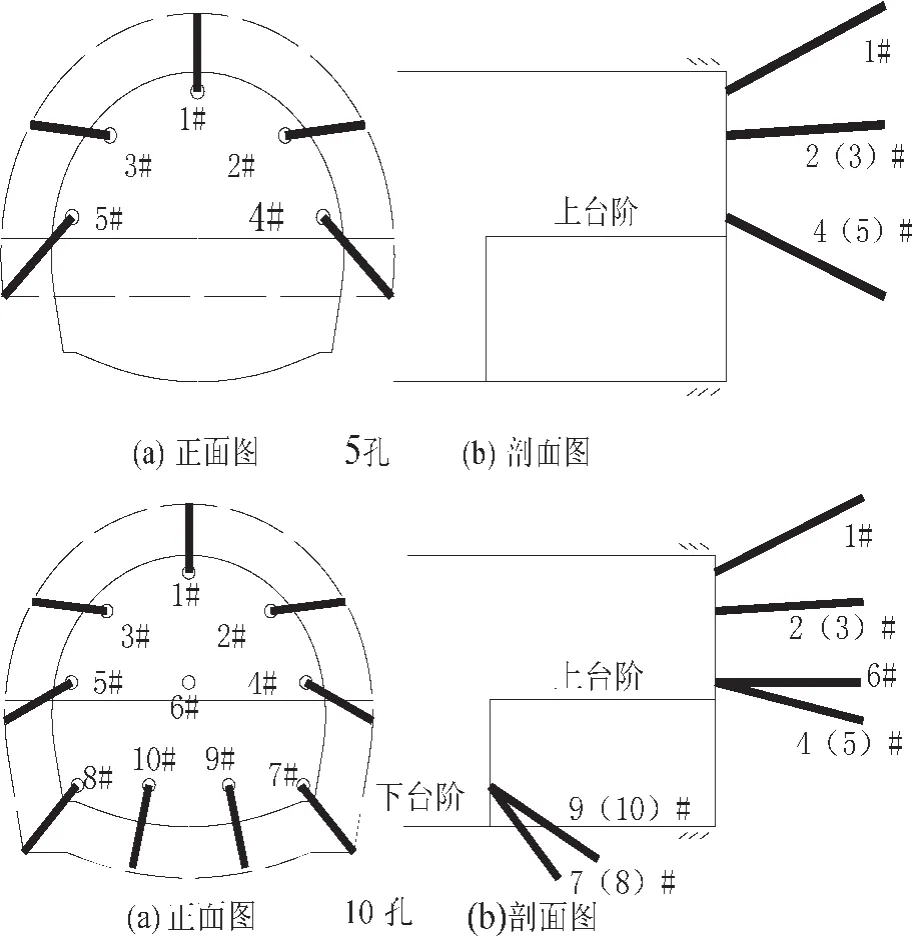

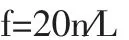

2.3 加深炮孔

加深炮孔在高坡隧道全段落实施,布孔方式根据《关于进一步加强高风险隧道超前地质预报工作要求的通知》 (成贵毕节指函 [2015]83号)文的相关要求,布置在隧道开挖轮廓线周边范围(原则上不大于40cm),外插角按20~30度控制;隧道底部加深炮孔(超长炮孔)位置距离隧道轨顶不大于40cm,俯角不小于30度;孔深应较爆破孔(或循环进尺)深2m以上。风钻在隧道开挖工作面钻小孔径浅孔获取地质信息,平导每断面均匀选取5孔,正洞可根据实际情况增加,孔深不小于5m。加深炮眼施工时做好记录,记录内容为:钻进速度是否均匀,卡钻情况、及对应钻孔深度;眼孔出水情况,出水对应钻眼深度,水流色泽、流量;眼孔是否有气泡溢出、气泡溢出情况描述;碴样色泽、碴屑是否含泥或其它杂质,碴屑杂质情况描述,来探测前方围岩的地质情况。平导加深炮孔布置如图2、正洞加深炮孔布置如图3所示。

图2 平导加深炮眼布置示意图

图3 正洞加深炮眼布置示意图

3 煤与瓦斯突出危险性预测的指标及方法

3.1 预测方法

依据《铁路瓦斯隧道技术规范》 (TB10120-2002)之6.2.2规定“瓦斯突出危险性预测应从以下五种方法中选用两种方法,相互验证。石门揭煤可采用瓦斯压力法、综合指标法或钻屑指标法,对于煤巷掘进宜采用钻孔瓦斯涌出初速度法、钻屑指标法或‘R’指标法。”

1) 瓦斯压力法;2) 综合指标法;3) 钻屑指标法;4)钻孔瓦斯涌出初速度法;5)“R”指标法。

本次工作是进行煤与瓦斯突出危险性预测,属石门揭煤瓦斯突出危险性预测,同时参照隧道煤层赋存条件以及隧道施工技术条件,本次煤与瓦斯突出危险性预测采用以下四种方法作为主要预测指标。

1) 煤层瓦斯含量测定法;2) 瓦斯压力法;3) 综合指标法;4)钻屑指标法。

3.2 煤与瓦斯突出危险性预测指标测定

1)煤层瓦斯含量测定,首先向煤层施工取样钻孔,及时采取煤层新鲜煤样,然后装入煤样罐进行密封,在井下进行常压自然解吸,并测定瓦斯解吸速度,将解吸后的煤样罐送入地面实验室,进行粉碎前常压瓦斯解吸,之后进行粉碎常压瓦斯解吸,记录地面瓦斯解吸量;根据煤样瓦斯解吸模型、井下瓦斯解吸速度、采样损失事件计算取样过程中的瓦斯损失量;根据实验室工业分析、孔隙率等参数,计算常压不可解吸瓦斯含量;将常压解吸的瓦斯量校正后,与常压不可解吸瓦斯含量相加即为煤层瓦斯含量。

煤层瓦斯含量W可由下式进行计算:

式中:Wk—可解吸瓦斯量,cm3/g;

W1—井下解吸瓦斯量,cm3/g;

W2—损失瓦斯量,cm3/g;

W3—粉碎前瓦斯解吸量,cm3/g;

W4—粉碎后瓦斯解吸量,cm3/g;

Wb—常压不可解吸瓦斯量,cm3/g,Wb采用下式进行计算:

式中:Wb—常压不可解吸瓦斯量,cm3/g;

a,b—煤的吸附常数;

Ad—煤的灰分,%;

Mad—煤的水分,%;

F—煤的孔隙率,m3/m3;

γ—煤的容重(视密度),t/m3。

2)煤层瓦斯压力测定,瓦斯压力是标志煤层瓦斯赋存状态的一个重要参数。在研究矿井煤与瓦斯突出、瓦斯涌出、瓦斯抽采时,它是一个关键性的基础参数。瓦斯以游离和吸附状态赋存于煤的微孔隙和裂隙中。一般情况下,瓦斯压力越大,煤层瓦斯含量就越大,瓦斯压力与埋藏深度和局部构造应力等因素有关,与成煤年代、煤的变质程度无关;浅部瓦斯压力较小,随着开采深度的增加,瓦斯压力一般近似线性增加,在地质构造带,强大的构造应力作用可使煤体中的孔隙和裂隙变小,甚至闭合,瓦斯流通性大大减弱,瓦斯占据孔隙减小,出现局部瓦斯压力增高带;在一些开放性构造带,瓦斯运移使瓦斯压力减小,因而,瓦斯压力在煤层中将呈现与采深的线性相关性和局部的非均匀性。

煤层原始瓦斯压力的测定严格按国家安全生产行业标准的规定进行。采用注浆封孔,主动式测压法,采用N2罐补气,补气压力0.5MPa,每个钻孔补气时间为1h。瓦斯压力测定步骤如下:

准备测压器材,压力表:根据地质勘探测定的瓦斯压力值约为1MPa,选用量程为其1.5倍以上的压力表,本次用的压力表量程2.5MPa,精确到0.01MPa;测压管:本次测压管为φ8×2mm的紫铜管;注浆管:施工现场配备,选用φ16×2mm的无缝钢管;封孔材料:采用水泥、膨胀剂、速凝剂混合封孔,水灰比为 2∶1,水泥∶膨胀剂∶速凝剂=8∶1∶1,封孔深度为4m;生胶带:密封各测压管接头用;三通:连接测压管、氮气罐与压力表。;氮气罐:施工现场配备,压力0.5MPa。

布置测压钻孔,采用超前探测钻孔,封孔与补气

①封孔:进行测压设备安装并封孔,孔口2m左右采用锚固剂、木屑加速凝剂进行封孔,成型后进行注浆。注浆采用手持式注浆泵,待控浆管流出水泥浆液停止注浆,控浆管采用2m一根的无缝钢管连接,共2根4m。封孔长度4m,钻孔穿过煤层0.5m左右。封孔示意图如图4。

②补气:采用N2罐补气,补气压力0.5MPa,每个测压钻孔补气时间为1h。

图4测压封孔示意图

3)钻屑瓦斯解吸指标测定,钻孔取样同第2条,使用仪器为WTC型突出预测仪,测定时每钻进2m,取一次钻屑作解吸特征测定。取样时,应备好秒表、筛子,钻孔钻到预定深度时,用组合筛子在孔口接钻屑,同时启动秒表,一面取样,一面筛分,当钻屑量不少于100 g时,停止取样,并继续进行筛分,最后把已筛分好的φ1-3mm的煤样装入WTC仪器的煤样罐内,盖好煤样罐,准备测试。当秒表走到t。时(通常规定t。为1~2 min),启动仪器采样键进行测定,经5 min后,当仪器显示t。时,用键盘输人to,按监控键,仪器显示Lo,输人Lo按监控键,仪器进行计算

4)平均坚固性系数f测定,测定步骤:①将捣碎筒放置在水泥地板或2cm厚的铁板上,放入试样一份,将2.4kg重锤提高到600mm高度,使其自由落下冲击试样,每份冲击3次,把5份捣碎后的试样装在同一容器中;②把每组 (5份)捣碎后的试样一起倒入孔径0.5mm分样筛中筛分,筛至不再漏下煤粉为止;③把筛下的粉末用漏斗装入计量筒内,轻轻敲打使之密实,然后轻轻插入具有刻度的活塞尺与筒内粉末面接触。在计量筒口相平处读取数L即粉末在计量筒内实际测量高度,读至毫米)。

当L≥30mm时,冲击次数n,即可定为3次,按以上步骤继续进行其他各组的测定。

当L<30mm时,第一组试样作废,每份试样冲击次数n改为5次,按以上步骤进行冲击、筛分和测量,仍以每5份作一组,测定煤粉高度L。

坚固性系数的计算

坚固性系数按下式计算:

式中:f—坚固性系数;

n—每份试样冲击次数,次;

L—每组试样筛下煤粉的计量高度,mm。

测定平行样3组 (每组5份),取算数平均值,计算结果取一位小数。

3.3 软煤坚固性系数的确定

如果取得的煤样粒度达不到测定f值所要求粒度 (20~30mm),可采取粒度为1~3mm的煤样按上述要求进行测定,并按下式换算:

当 f1~3>0.25 时,f=1.57f1~3-0.14

当 f1~3≤0.25 时,f=f1~3

式中:f1~3—粒度为1~3mm时煤样的坚固性系数。

5)放散初速度测定

测定步骤

①把2个试样用漏斗分别装入△P测定仪的2个试样瓶中;②启动真空泵对试样脱气1.5h;③脱气1.5h后关闭真空泵,将甲烷瓶与试样瓶连接,充气 (充气压力0.1MPa)使煤样吸附瓦斯1.5h;④关闭试样瓶和甲烷瓶阀门,使试样瓶与甲烷瓶隔离;⑤开动真空泵对仪器管道空间进行脱气,使U型管汞真空计两端汞面相平;⑥停止真空泵,关闭仪器空间通往真空泵的阀门,打开试样瓶的阀门,使煤样瓶与仪器被抽空的死空间相连并同时启动秒表计时,10s时关闭阀门,读出汞柱计两端汞柱差P1(mm),45s时再打开阀门,60s时关闭阀门,再一次读出汞柱计两端差P2(mm)。

瓦斯放散初速度指标的计算

瓦斯放散初速度指标按下式计算:

同一煤样的两个试样测出△P值之差不应大于1,否则需要再重新进行测定。

4 揭煤施工

根据施工组织设计的要求,平导超前于正洞施工,因此先进行平导的揭煤工作。根据设计资料显示,该隧道揭露的煤层为近水平煤层,平导采用一次性全断面揭煤较困难,采用分段揭煤方法,在进行瓦斯排放措施并检验有效以后首先进行平导揭煤施工,先揭掌子面的下半段,再揭掌子面的上半段。

正洞采用上下台阶法进行揭煤施工,在进行瓦斯排放措施并检验有效以后进行正洞揭煤施工,先揭下台阶煤层,再揭上台阶煤层。

5 结语

隧道执行了两个“四位一体”的综合防突措施后,经效果检验为无突出危险工作面。正常情况下,掌子面是安全可靠的,但由于形成突出的因素随机性很大,还有可能由于施工水平、仪器误差、工作人员的知识水平、责任心等一系列因素,发生误判。为此,必须采取安全防护措施,其目的在于当突出预测失误,避免造成人员伤亡的一种措施,从而建立起防止突出事故的第二道保障线。