生物基发泡剂泡沫特征及其对泡沫混凝土性能的影响

张 磊, 张 静, 张 颖, 荣 辉,2,3, 刘志华

(1.天津城建大学 材料科学与工程学院, 天津 300384; 2.天津城建大学 天津市建筑绿色功能材料重点实验室, 天津 300384; 3.河北工业大学 土木与交通学院, 天津 300401)

自从1937年意大利厂商以牛羊蹄角为原料,研发出一种蛋白质类发泡剂——FORMCEN以来,蛋白质类发泡剂便逐渐在各国兴起,辅助材料也不尽相同[1].传统蛋白质类发泡剂主要以动物蹄角、毛发和植物果实等为原材料,通过碱水解使蛋白质大分子中的肽键断裂,降解为可溶解的羧基、羟基等亲水基团以及长碳链羟基等疏水基团,从而降低液面表面张力以形成界面[2].但因材料匮乏、价格昂贵(1.6~1.8万元/t),其应用受到严重制约.

近年来,越来越多的新型蛋白质类发泡剂被开发利用.微生物体内含有大量蛋白质,且来源广泛、价格低廉,被越来越多的研究者应用于制备发泡剂[3].活性污泥和啤酒副产物中均含有大量微生物,采取适当手段对其所含微生物进行提炼,便可加以利用.Tanaka等[4]、Ferreira等[5]、Lamoolphak等[6]、倪红等[7]、岳秀伟[8]、王程等[9]和刘佳奇等[10]分别以活性污泥和啤酒副产物为原材料,采用热碱水解法提取蛋白泥,通过添加不同种类和掺量的外加剂对其进行改性,获得了性能优良的发泡剂.但碱水解法不仅技术和设备要求苛刻,并且所用碱试剂会与溶液中酸性物质发生化学反应,使得分子结构发生改变,导致发泡过程不稳定,且泡沫的稳定性变差.

本研究以酵母菌为原料制备微生物发泡剂,利用自身生化反应分解底物来产生气泡.由于整个过程不需经过外界化学反应,在保证泡沫稳定性的同时,还减少了对环境的污染和对人体的危害.将微生物发泡剂与传统动物蛋白发泡剂泡沫性能进行对比,并通过与兼具起泡能力和稳泡能力的十六烷基三甲基溴化铵(cetrimonium bromide,CTMAB)复掺,探究CTMAB掺量对2种生物基发泡剂(动物蛋白基(A型)和微生物基(M型))泡沫性能的影响.最后,对比研究基于最佳CTMAB掺量(质量分数,文中涉及的掺量、组成等除特别说明外均为质量分数)下2种生物基发泡剂的泡沫性质及对应成型泡沫混凝土的相关性能.

1 试验

1.1 原材料

(1)水泥:P·O 42.5级普通硅酸盐水泥,唐山市丰润区顺鑫水泥有限公司生产,物理性能和化学组成如表1、2所示.酵母菌:中国微生物菌种保藏管理委员会普通微生物中心生产,将酵母菌冻干粉活化并保存,作为酵母菌母液备用.牛蹄角粉:山东孟氏伟业化工有限公司生产,烘干并粉碎至粒径小于 1mm.十六烷基三甲基溴化铵:分析纯,天津市光复精细化工研究所生产.水:微生物培养基用水为蒸馏水,其他用水为本地自来水.

表1 硅酸盐水泥的物理性能Table 1 Physical properties of Portland cement

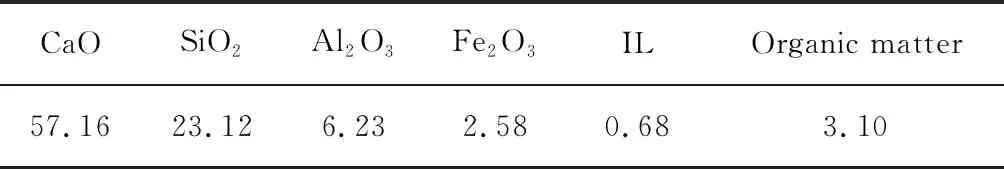

表2 硅酸盐水泥的化学组成Table 2 Chemical composition of Portland cement ω/%

(2)动物蛋白发泡剂 按照文献[11]将120.0g牛蹄角粉与13.5g Ca(OH)2放置于1000mL的锥形瓶中,加入900mL自来水,在100℃下水解6h,过滤得到澄清母液;使用时按照体积比1∶1与水混合使用.

(3)微生物发泡剂 先按照葡萄糖10.0g、胰蛋白胨10.0g、酵母浸粉5.0g的比例加入1000mL蒸馏水中,制得酵母菌培养基,并将其分装于锥形瓶中;然后将锥形瓶放入高压蒸汽灭菌锅灭菌;再将灭菌后的培养基放置于无菌操作台冷却至室温;最后接种10%的酵母菌母液,放入恒温振荡培养箱振荡培养48h后取出,获得微生物发泡剂.

1.2 试验方案

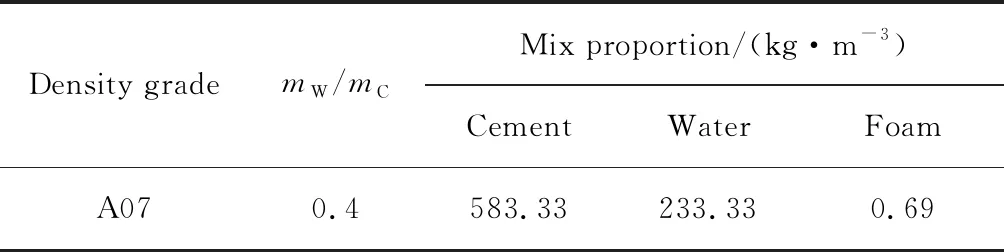

首先,以动物蛋白和微生物蛋白类发泡剂为基础发泡剂,分别与CTMAB复掺,研究CTMAB掺量(0.1%、0.3%、0.5%、0.7%和0.9%)对生物基发泡剂泡沫性能的影响;随后,通过发泡剂表面张力和泡沫的孔径分布来表征2种生物基发泡剂的泡沫特征;最后,基于2种生物基发泡剂最佳配方制备生物基泡沫混凝土,配比如表3所示.并且对2种生物基泡沫混凝土的宏观性能和微观结构进行测试分析.

表3 泡沫混凝土配合比Table 3 Mix proportion of foam concrete

1.3 测试方法

1.3.1泡沫性能

参照JC/T 2199—2013《泡沫混凝土用泡沫剂》,采用罗氏泡沫仪对发泡剂的发泡倍数、泡沫的1h沉降距和1h泌水率进行测试.

1.3.2表面张力

按照文献[12-13],采用滴体积法计算表面张力.首先计算待测溶液的密度,用半径为1.5mm的胶头滴管吸入待测溶液,然后以相同的滴落速度滴取10滴在电子天平上称重,重复3次,利用式(1)计算表面张力γ.

(1)

式中:F为校正系数;V为落滴溶液体积,mL;ρ为液体密度,g/mL;g为重力加速度,m/s2;R为管口半径,mm.

1.3.3泡沫混凝土性能

参照JG/T 266—2011《泡沫混凝土》对泡沫混凝土的干密度、抗压强度和导热系数进行测试,利用式(2)计算孔隙率n.

(2)

式中:Va为掺入泡沫体积,mL;Vew为蒸发水体积,mL;Vc为水泥体积,mL;Vw为水体积,mL.

1.3.4微观结构

(1)泡沫孔结构测试 将所制得泡沫置于载玻片,使用VHX-600E型超景深显微镜在放大倍数为100倍时测量泡沫的孔径尺寸.

(2)泡沫混凝土孔结构测试 将泡沫混凝土试件从中间位置平切,在平切后的泡沫混凝土四角和中间5个区域分别取尺寸为10mm× 10mm 的正方形,使用VHX-600E型超景深显微镜测量并统计5个区域的孔径尺寸.

(3)泡沫混凝土水化产物 将泡沫混凝土试件破碎后取样,采用JSM-7800F型扫描电子显微镜(SEM)观察其水化产物的微观形貌,并利用能谱计算不同泡沫混凝土试样的钙硅比(摩尔比).

2 结果与讨论

2.1 CTMAB掺量对生物基发泡剂泡沫性能的影响

CTMAB既能提高发泡剂起泡能力,又能提高泡沫稳定性.因此,为改善蛋白质类发泡剂的泡沫性能,分别将2种蛋白质类发泡剂与CTMAB复掺,研究CTMAB掺量对其泡沫性能的影响.

2.1.1发泡倍数

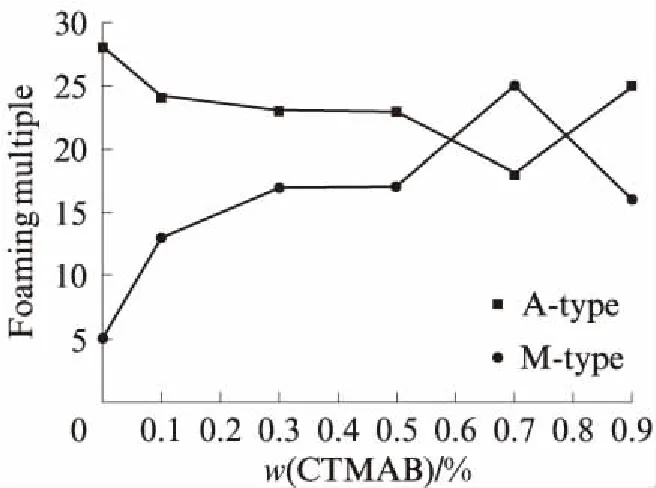

CTMAB掺量对发泡剂发泡倍数的影响如图1所示.

图1 CTMAB掺量对发泡倍数的影响Fig.1 Influence of CTMAB dosage on foaming multiple

由图1可见:A型发泡剂是经过水解提纯过程制得,发泡剂溶液中表面活性分子浓度较高,其发泡倍数也较高,为28倍;与CTMAB复掺后,其发泡倍数随着CTMAB掺量的增加呈先降低后增加的趋势,由掺量为0.1%时的24倍降低至掺量为0.7%时的18倍,继续增加掺量至0.9%时,发泡倍数增加至25倍.这是因为CTMAB的加入使该体系产生富集行为[14-15],随着CTMAB掺量的增加,大量表面活性分子富集于界面,最终脱离界面,导致发泡剂溶液中表面活性分子数量大大降低,发泡倍数不断降低.但是,当CTMAB掺量过高时,2种表面活性分子对界面存在竞争吸附,而CTMAB表面活性分子的吸附强度远高于动物蛋白.因此,界面上附着的大量CTMAB表面活性分子被带出,此时该复合体系中动物蛋白发泡剂起主导作用,发泡倍数开始增加.

由图1还可见:M型发泡剂是通过酵母菌自身生长繁殖所获得,发泡剂溶液中表面活性分子浓度较低,其发泡倍数也较低,为5倍;与CTMAB复掺后,其发泡倍数随着CTMAB掺量的增加呈先增加后降低趋势,由掺量为0.1%时的13倍增加至掺量为0.7%时的25倍,继续增加掺量至0.9%,发泡倍数降低至16倍.这与Marangoin效应[16]有关,CTMAB的加入使体系中表面活性分子浓度不断增加.当CTMAB掺量适中时,溶液表面受破坏区域与未破坏区域形成表面张力梯度,未破坏区域的表面活性分子及夹带的溶液会迁移至受破坏区域,使受破坏区域厚度及表面活性分子数量均恢复原值,因此发泡能力较高.当CTMAB掺量过高或过低时,两个区域表面张力梯度较小,受破坏区域无法恢复,导致发泡倍数降低.

2.1.21h沉降距

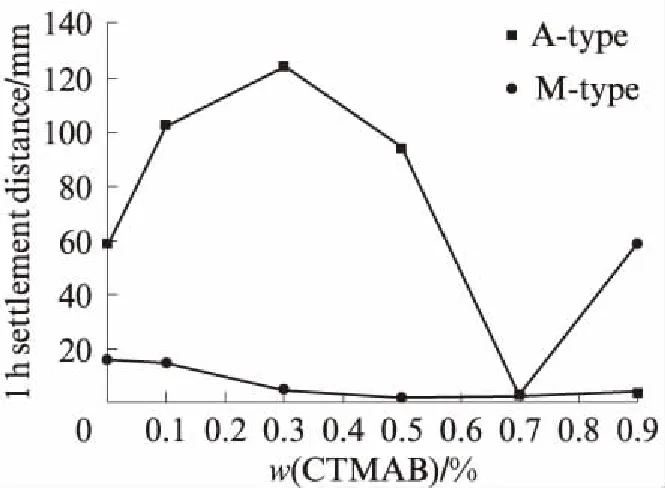

CTMAB掺量对泡沫1h沉降距的影响如图2所示.

图2 CTMAB掺量对泡沫1h沉降距的影响Fig.2 Influence of CTMAB dosage on 1h settlement distance of foam

由图2可见:A型发泡剂所制得泡沫的1h沉降距远高于M型发泡剂,这是因为水解过程中碱试剂的加入破坏了溶液平衡,影响A型发泡剂的稳定性;与CTMAB复掺后,A型发泡剂的1h沉降距随CTMAB掺量的增加呈先增加后降低再增加趋势,当CTMAB掺量为0.7%时,其1h沉降距达到最低,为3mm;M型发泡剂的1h沉降距随CTMAB掺量的增加呈先降低后增加的趋势,当掺量为0.5%时,其1h沉降距达到最低,为2mm,这是因为当CTMAB掺量较低时,液膜上附着的表面活性分子数量及夹带溶液少,液膜自修复作用差,泡沫容易破坏;当CTMAB掺量较高时,液膜上附着的表面活性分子数量较多,重力较大导致泡沫破裂,增加沉降距.

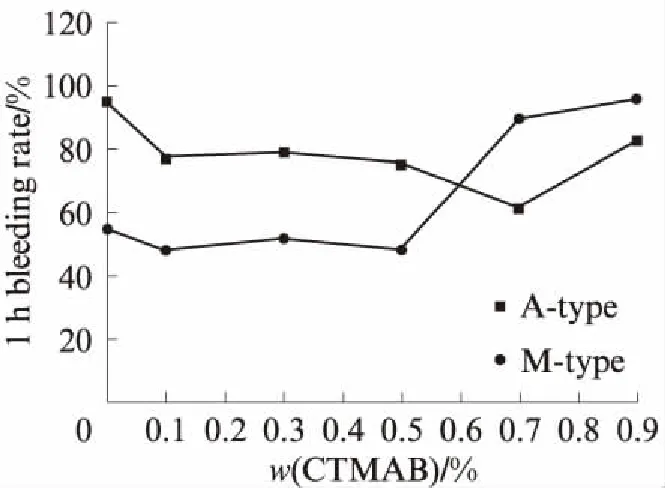

2.1.31h泌水率

CTMAB掺量对泡沫1h泌水率的影响如图3所示.

图3 CTMAB掺量对泡沫1h泌水率的影响Fig.3 Influence of CTMAB dosage on 1h bleeding rate of foam

由图3可见:A型发泡剂和M型发泡剂的1h泌水率均较大,但A型发泡剂的1h泌水率要高于M型发泡剂.影响泡沫1h泌水率的因素主要包括Plateau边界气泡的相互挤压和重力作用[17].M型发泡剂所形成的泡沫受压力作用,泌水较多,而A型发泡剂所形成泡沫不仅受压力作用,同时因其液膜表面附着的表面活性分子数量多,导致重力作用下排液增加,在压力、重力双重作用下,其泌水率要高于M型发泡剂所形成的泡沫.与CTMAB复掺后,2种生物基发泡剂所形成泡沫的1h泌水率均大致呈先降低后增加的趋势,与 1h 沉降距变化趋势大致相似.当CTMAB掺量为0.7%时,A型发泡剂所形成泡沫的1h泌水率达到最低,为61.1%;当CTMAB掺量为0.5%时,M型发泡剂所形成泡沫的1h泌水率达到最低,为48.0%.

综合图1~3,并结合JC/T 2199—2013《泡沫混凝土用泡沫剂》中发泡剂发泡倍数应为15~30倍,一等品泡沫1h沉降距应不大于50mm,1h泌水率应不大于70%的相关规定,可以确定:A型发泡剂CTMAB最佳掺量为0.7%,其发泡倍数为18倍, 1h 沉降距为3mm,1h泌水率为61.1%;M型发泡剂CTMAB最佳掺量为0.5%,其发泡倍数为17倍,1h沉降距为2mm,1h泌水率为48.0%.这表明M型发泡剂泡沫性能优于A型发泡剂.

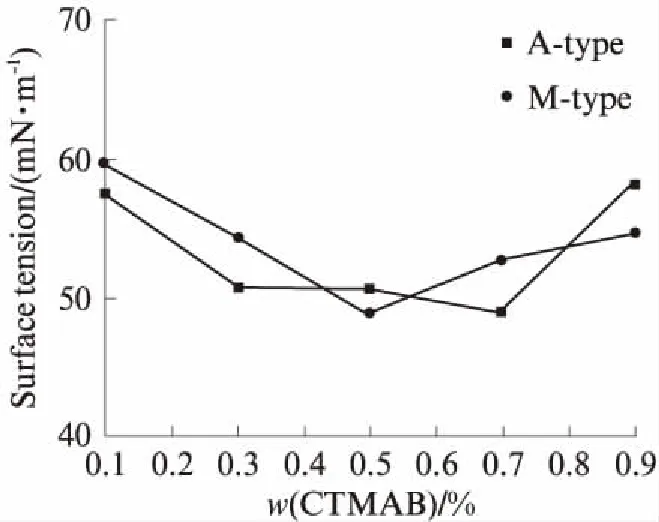

2.2 CTMAB掺量对生物基发泡剂泡沫表面张力的影响

不同CTMAB掺量下,2种生物基发泡剂泡沫的表面张力如图4所示.

图4 CTMAB掺量对泡沫表面张力的影响Fig.4 Influence of CTMAB dosage on surface tension of foam

由图4可见:2种生物基发泡剂泡沫的表面张力均随着CTMAB掺量的增加呈先降低后增加的趋势;当CTMAB掺量为0.7%时,A型发泡剂泡沫的表面张力达到最低值,为48.80mN/m;当CTMAB掺量为0.5%时,M型发泡剂泡沫的表面张力达到最低值,为48.48mN/m.同时结合 图1~ 3可知,当2种生物基发泡剂泡沫的表面张力达到最低值时,其发泡倍数并不是最大.这表明发泡剂泡沫的表面张力大小并不能完全反映其发泡能力,发泡剂的发泡能力还与自身分子内在作用力及外加剂种类等多种因素有关,这与文献[18]所得结论一致.另外,从图4中还可看出,表面张力的降低有利于保持泡沫的稳定,这是因为根据Laplace公式,泡沫液膜的Plateau交界处与平面膜间的压差与表面张力成正比,表面张力低则正差小,从而排液速度较慢,液膜变薄也较慢[19-20].

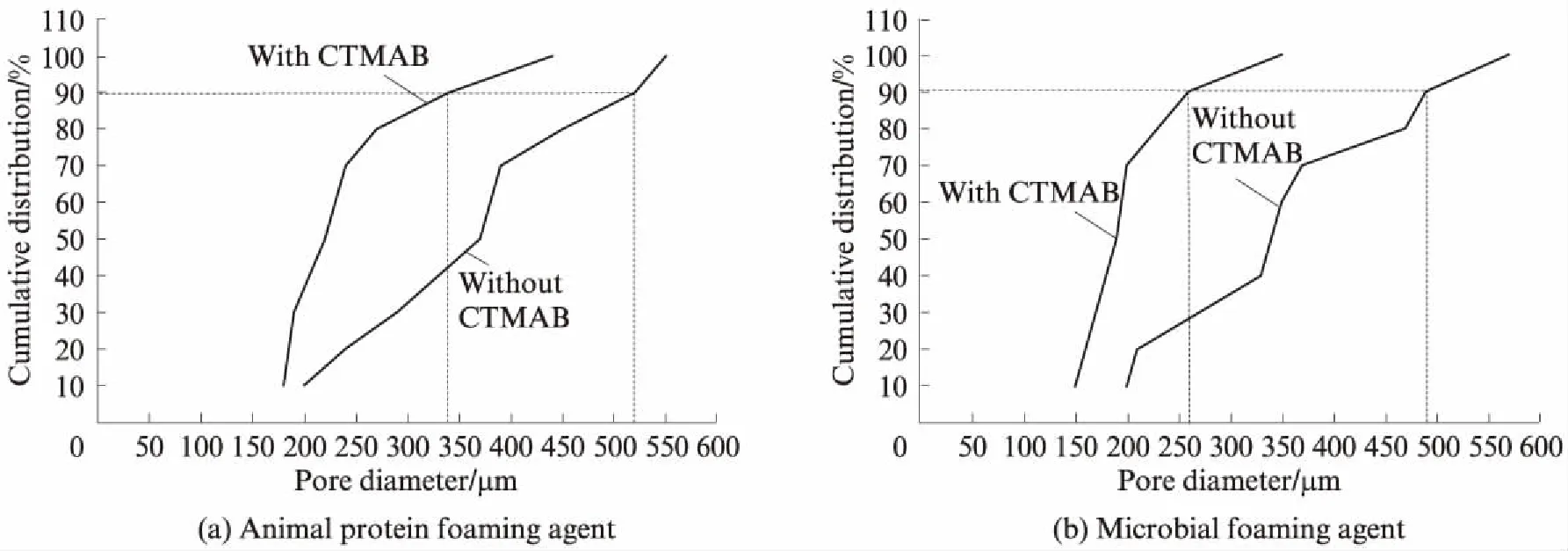

2.3 生物基发泡剂形成泡沫的孔径分布

为进一步解释上述现象,采用超景深显微镜在放大倍数为100倍时,统计不同蛋白质类发泡剂及最佳CTMAB掺量下2种生物基发泡剂所制得泡沫的孔径尺寸,并绘制累积分布曲线,如图5所示.为定量说明气孔等效孔径,在累计分布曲线上选取累计分布占90%时对应的孔径D90为相应发泡剂形成泡沫的孔径尺寸[21].

图5 不同种类发泡剂形成泡沫的孔径累计分布曲线Fig.5 Accumulative distribution curves of bubble diameter by different foaming agents

由图5可见:无论是动物蛋白发泡剂还是微生物发泡剂,与CTMAB复掺后泡沫的孔径分布更均匀,且D90处孔径尺寸更小;微生物基发泡剂的孔径分布相对均匀,且D90处孔径尺寸(260μm)要小于动物蛋白基发泡剂(340μm),宏观上表现为泡沫稳定性高.

2.4 生物基发泡剂对泡沫混凝土性能的影响

发泡剂性质的好坏直接影响基体的性能和微观孔结构[22].因此,采用最佳CTMAB掺量下的2种生物基发泡剂,分别按照相同配合比制备泡沫混凝土,对比分析其宏观性能和微观结构.参照JG/T 266—2011对泡沫混凝土物理性能进行测试,如表4所示.

表4 发泡剂对泡沫混凝土性能的影响Table 4 Effect of foaming agents on performance of foaming concrete

由表4可以看出,利用2种生物基发泡剂所制得泡沫混凝土的干密度、孔隙率和导热系数值很接近,但M型泡沫混凝土的28d抗压强度却比A型泡沫混凝土的抗压强度高出57%.

为解释上述现象,采用超景深显微镜和SEM对2种生物基泡沫混凝土的孔径分布和水化产物进行观察,结果如图6~7所示.

图6 不同种类泡沫混凝土孔径累计分布曲线Fig.6 Cumulative pore size distribution curves of differentkinds of foaming concrete

由图6可见:相对于A型泡沫混凝土来说,M型泡沫混凝土孔径分布均匀,且D90处对应泡沫孔径较小.这与2种发泡剂的泡沫性能有关,A型发泡剂泡沫孔径较大,且分布不均匀,泡沫容易合并,导致成型泡沫混凝土试样内部孔径相对较大,且分布不均匀,应力集中现象较为明显,从而抗压强度较低.而M型发泡剂泡沫稳定性好,对应成型泡沫混凝土孔径尺寸较小且分布均匀,应力集中不明显,故抗压强度较高.

图7为不同种类泡沫混凝土的SEM图像和能谱分析.由图7可见:A型泡沫混凝土试样的内部结构疏松,存在较多缝隙;M型泡沫混凝土因水化生成的C-S-H与其他水化产物相互交叉、搭接,内部结构较密实;A型泡沫混凝土水化生成C-S-H的钙硅比为6.9,高于M型泡沫混凝土的6.4,而低钙硅比C-S-H的形成有利于结构稳定,且水化产物更密实.因此,M型泡沫混凝土的抗压强度较高.

图7 不同种类泡沫混凝土的SEM图像和能谱分析Fig.7 SEM image and energy spectrum analysis of different kinds of foaming concrete

3 结论

(1)掺加适量CTMAB有利于提高泡沫性能.在泡沫性能满足一等品要求的前提下,综合考虑发泡剂起泡能力和泡沫稳定性,确定A型发泡剂CTMAB最佳掺量为0.7%,此时发泡剂发泡倍数为18倍,1h沉降距和1h泌水率分别是3mm和61.1%;M型发泡剂CTMAB最佳掺量为0.5%,此时发泡剂发泡倍数为17倍,1h沉降距和1h泌水率分别为2mm和48.0%.

(2)表面张力的降低有利于泡沫的稳定.CTMAB掺量为0.7%时,A型发泡剂的表面张力为 48.80mN/m,此时泡沫的孔径分布相对不均匀且尺寸相对较大,泡沫稳定性相对较差.CTMAB掺量为0.5%时,M型发泡剂的表面张力为48.48mN/m,此时泡沫的孔径分布均匀且尺寸较小,泡沫稳定性好.

(3)泡沫混凝土的孔结构和水化产物对其强度有很大影响.M型泡沫混凝土的孔径分布均匀,尺寸较小,且水化生成C-S-H的钙硅比较小,水化产物密实,导致其抗压强度(3.3MPa)远高于A型泡沫混凝土(2.1MPa).