浅谈低压真空渗碳热处理技术

吴平

(长沙中传航空传动有限公司,湖南 长沙 410200)

为了提高航空产品渗碳类零件工艺控制水平,于2010年从法国引进了一台低压真空渗碳炉,采用低压真空脉冲渗碳。由于低压真空渗碳与我厂以往可控气氛渗碳相异之处较大,为充分发挥其优越性,必须熟悉低压真空渗碳工作原理,编制出合理的工艺程序,才能充分展现该设备的先进性。本文对脉冲渗碳过程进行了初步探讨,通过多次试验,编制多种不同材料、不同技术要求的渗碳工艺程序。

1 低压真空渗碳

1.1 渗碳概述

不管是可控气氛渗碳还是低压真空渗碳,不外乎以下三个阶段:(1)渗碳介质的分解;(2)碳原子的吸收;(3)碳原子的扩散。

1.2 真空脉冲渗碳原理

(1)原理及过程:低压真空渗碳热处理实际上是在低压真空状态下,通过多个强渗(通人渗碳介质)+扩散(通入保护气体)与一个集中的扩散过程,达到满足图纸要求渗层深度的工艺过程,如图1所示。其控制方法为“饱和值调整法”,即在强渗期使奥氏体固溶碳并饱和,在扩散期使固溶了的碳向内部扩散达到目标要求值,通过调整渗碳、扩散时间比,达到控制表面碳浓度和渗层深度的目的。

T1:第一步乙炔时间(零件表面碳浓度达到1.18所需要的时间)。

T2:第一步扩散时间(零件表面碳浓度达扩散至0.95所需要的时间)。

图1 渗碳、扩散脉冲过程

T3:终扩散时间(零件表面碳浓度扩散至0.85所需要的时间)。

(2)渗碳介质:目前,国内外低压真空渗碳热处理中主要采用的渗碳介质为C3H8(丙烷)和C2H2(乙炔),我们的渗碳介质采用的是C2H2(乙炔)。从分子式可以看出,两者的当量碳含量分别为:81.8%、92.3%,理论上乙炔可以提供的当量活性碳原子较多。

C2H2高温裂解反应:C2H2→2C+H2

采用乙炔可以明显改善零件不同位置处的渗层深度均匀性和对盲孔进行渗碳。

饱和含碳量:理论上在900℃零件表面饱和含碳量可以达到1.15%,即在强渗期使奥氏体固溶并饱和,但由于材料本身合金元素的影响,表面饱和含碳量数值有所偏差,需通过实验摸索验证,超过这个数值就会产生网状或角条状碳化物,导致组织不合格(如图2、3)。

图2

图3

2 程控渗碳

2.1 低压真空渗碳应注意事项

零件进炉前应检查各气氛、循环水压力值,确保在渗碳过程中流量充足,不会出现故障;零件渗碳(通入乙炔)前必须确保已经升至渗碳温度,并且零件各部位已经均温,所以程序中必须要求有均温时间设定,以减小零件各部位渗层深度的差异;观察渗碳过程中各气氛通入时流量是否稳定,注意设备的各项报警信息。

2.2 工艺程序的重要性

由于低压真空渗碳炉无炉前试料口,无法用炉前试料判断出炉时间,只能按已编程序运行,且各气氛的时间都非常精确,工艺程序的正确性直接影响工件渗碳结果。

3 典型零件渗碳工艺程序的确定

3.1 某齿轮零件材料:18CrNi4A

(1)技术要求。该零件齿部与内孔渗碳深度要求不一样,齿部渗碳深度要求1.0~1.2mm,内孔渗碳深度要求0.62~0.77mm。为保证该零件渗碳要求,必须进行2次渗碳。内孔渗碳深度在第二次渗碳时形成,齿部渗碳深度经过2次渗碳后形成。

第一次渗碳 (齿部 ):渗碳深度 0.85 ~ 1.0mm、表面硬度HRC≥58、金相合格;第二次渗碳(齿部、 内 孔 ): 渗 碳 深 度 0.62 ~ 0.77mm、 表 面 硬 度HRC≥55、金相合格;Ⅰ+Ⅱ次(齿部):渗碳深度1.0~1.2mm、表面硬度HRC≥58、金相合格。

(2)工艺试验程序及理化测试结果:①工艺试验程序。

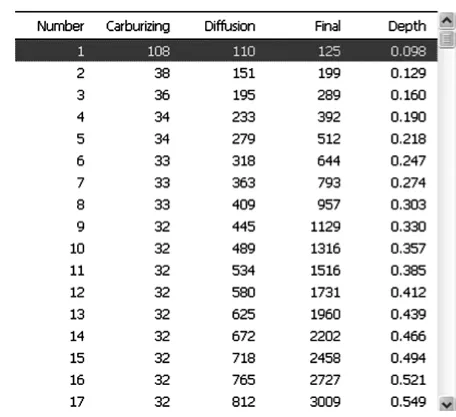

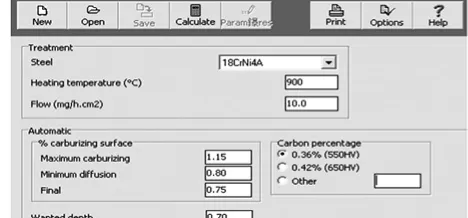

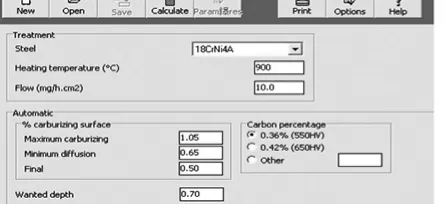

第1炉(如图4、图5、表1)。

图4 一次渗碳模拟参数

图5 二次渗碳模拟参数

表1 第一炉理化测试结果

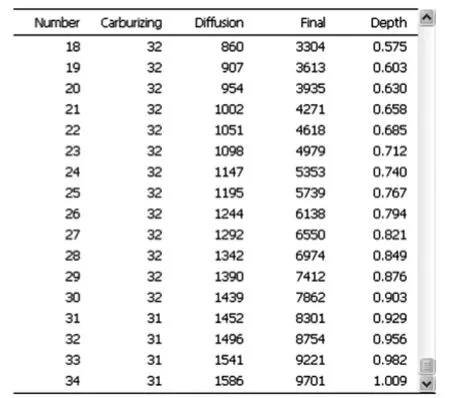

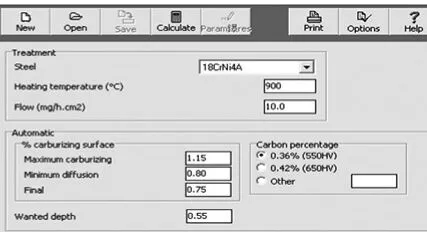

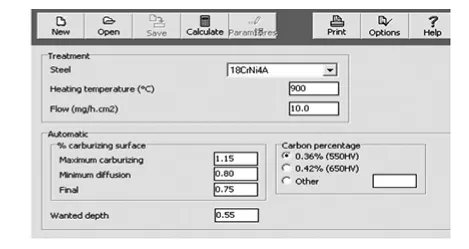

第2炉(如图6、图7、表2)。

图6 一次渗碳模拟参数

图7 二次渗碳模拟参数

表2 第二炉理化测试结果

②试验结果分析。结合两炉试验结果看,第1炉工艺程序参数不合理,主要是一次渗碳饱和含碳量和最终含碳量设置偏高;第2炉试验结果满足技术要求值,主要是将一次渗碳的饱和含碳量和最终含碳量调低,确保与第二次渗碳浓度叠加不至于产生碳化物,所以,第二炉工艺试验参数能满足该零件齿部及内孔不同深度渗碳技术要求,效果理想。

4 低压真空渗碳的优势与不足

优势:渗碳速度比气氛炉要快,齿轮齿面与齿根的渗碳深度差异小,浓度梯度较平缓。

不足:对镀铜质量要求比气氛炉更高,有些零件内孔铜层质量很难保证,则不能在真空炉渗碳,且零件局部铜层质量不好的不能涂防渗碳膏。

5 结语

学习并运用了低压真空脉冲渗碳渗碳机理,为更好地使用该设备提供理论依据;通过多次试验,确定了几种典型零件渗碳工艺程序,涵盖了多种材料,为其他零件真空渗碳提供了参考依据,为军品研制及批生产做好了技术准备,概括了低压真空渗碳的优势与不足,证实了低压真空渗碳是没有溶解氧的。