基于串级控制的电加热固体储能供热控制系统研究

刘春蕾 宋盼想 王 晨 郭丽姣 刘智民

(河北建筑工程学院,河北 张家口 075000)

0 引 言

随着人民生活水平,供电峰谷差逐年加大,给电网运行带来了较高的经济损失,另外,国家对不可再生资源和环境保护的要求一再提高,那么,大力推广在低谷时段运行的蓄热装置,不仅为“移峰填谷”的有效办法,也对不可再生资源和环境保护做出了突出贡献[1]。

固体蓄热装置,能够解决水蓄热装置存在的占地面积多,投资成本高的问题。虽然,一般固体材料的比热只有水的(1/4-1/3),但由于固体蓄热材料的密度为水的2.5倍左右,蓄热温度可达800~1000 ℃以上,使得固体蓄热材料的蓄热能力比同体积的水的蓄热能力大5倍左右[2]。固体蓄热装置,体积小,投资小,不仅克服了传统系统的缺点,而且兼具环保、高效、节能、安全等多项优势。电加热固体储能供热系统作为一种供热行业的新兴蓄热热源形式得到了大力发展。但电加热固体储能供热系统现在处于初步发展阶段,存在诸多问题,所以对电加热固体储能供热系统的研究具有非常重要的意义.

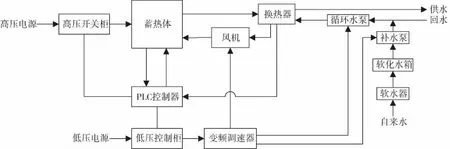

1 电加热固体储能供热系统运行原理

电加热固体储能供热系统由外壳、保温材料、蓄热砖、电热丝、换热器、循环风机、传感器、控制装置及电机组成.其蓄热装置是由蓄热砖砌筑而成,蓄热砖上设有若干个贯穿孔洞,当电源接通后,穿插在蓄热砖贯穿孔中的电热丝开始发热,把热量传给蓄热砖,当温度达到预定数值后,经传感器把信号传给控制装置,使电源断开,蓄热装置将所得到的热量储存起来,当需要热量的时候,开启循环风机,使空气通过蓄热体,空气温度得到提高,再被抽到循环风机中循环流动.与此同时,热空气通过换热器把热量传给循环水,供用热对象使用.

2 控制策略

该系统热源为1.5 MW固体蓄热式电锅炉,其中包括1个蓄热体,3台变频风机,3个换热器,循环水泵与补水泵均为一用一备.由于该系统属于大滞后系统,所以采用串级控制系统,串级控制系统主要应用于对象的滞后和时间常数很大、干扰作用强而频繁、负荷变化大、对控制质量要求较高的场合.

风机采用PID调节控制,通过变频器的PID程序,控制风机的转速.将风机风量作为副被控量,组成一级闭环系统,将二次供水温度作为主被控量,组成二级闭环系统,将这两个闭环系统组成温度控制的串级控制系统.

图1 电加热固体储能供热系统流程图

图2 风机控制

其中图2中的结构图可转换为下图形式:

图3 串级PID控制结构图

由图可得内环的闭环传递函数为:

(1)

外环的闭环传递函数为:

(2)

图4 串级控制系统等效简化图

由图4可以看出

(3)

假设

则式(3)可以写成:

(4)

图5 风机控制程序流程图

当扰动F2(s)作用于副回路时,副变量的变化通过主对象影响主变量,对于控制系统来说,当其在干扰作用下,控制作用能迅速克服扰动的影响,使被控变量稳定在设定值上,即Y1(s)/F2(s)越趋近于零;当其在设定值作用下,其控制作用能是被控变量跟踪复现设定值的变化,即Y1(s)/R1(s)越趋近于1,则该系统的控制质量越好,系统的抗干扰能力越强[3].因此串级控制系统的抗干扰能力可以表示为

(5)

在串级控制系统中,若主、副调节器均采用比例作用,其比例系数分别为Kc1、Kc2,则式(5)可以写成

(6)

在相同条件下分析单回路控制系统的抗扰动能力.对于单回路控制系统来说,若其调节器采用比例作用,放大系数为K时,则单回路控制系统的抗扰动能力可表示为

(7)

由式(6)可以看出,串级控制系统中,主、副调节器放大系数的乘积越大,则系统的抗扰动能力越强,控制质量越好.由式(7)可以看出,单回路控制系统调节器的比例放大系数越大,则其抗扰动能力越强,控制质量越好.

而在一般情况下有

Kc1Kc2>K

(8)

由式(8)可以看出,串级控制系统由于副回路的存在,控制作用的总放大系数增大了.因此抗扰动能力比单回路控制系统强.

系统采用串级PID的控制方式,如图5所示当系统开始运行时,由于系统需要快速进入供暖状态,所有变频风机均需工频启动,同时为系统中二次供水温度的目标值设定一个上下限值,当系统供水温度超过设定上限值时,风机逐台进入变频状态,从而使供水温度保持在一个稳定的范围之内.系统中二次供水温度的目标值可以随室外温度的变化而变化.

3 控制系统方案设计

3.1 系统硬件设计

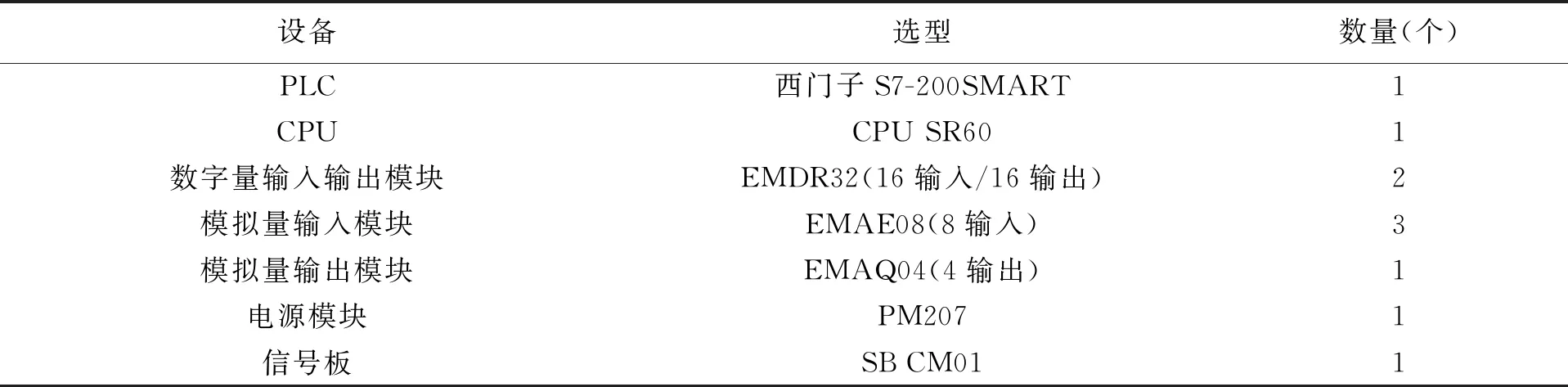

系统以PLC作为控制系统的核心,PLC可以根据锅炉中设备的运行状态及运行参数,通过控制算法,实现对锅炉运行的有效控制.根据热源选取的PLC设备如下表所示:

表1 PLC设备选型表

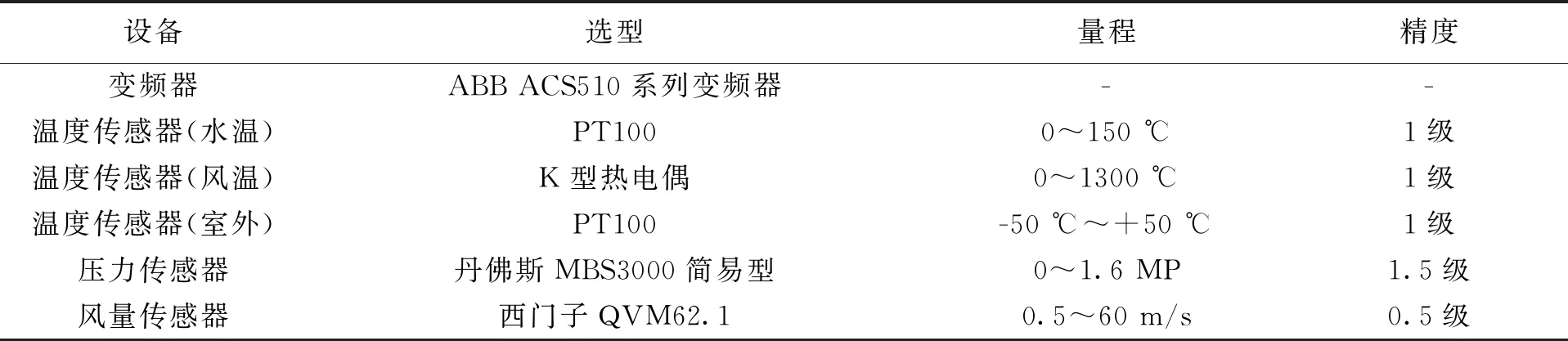

变频器通过RS485接口与PLC进行通讯,实时调整风机的频率,传感器用于检测锅炉中各设备的运行参数,如:温度、压力、流量等,并将这些参数传输到PLC主机中.其中部分设备选型如下表所示:

表2 变频器及传感器选型表

3.2 系统软件设计

系统采用的PLC设备为西门子S7-200SMART,编程软件为STEP 7-MicroWIN SMART,该软件是基于Windows系统平台的开发的编程应用软件,功能丰富,包括一系列系列应用工具,用户可以通过STEP 7-MicroWIN SMART进行编程,并导入到PLC.

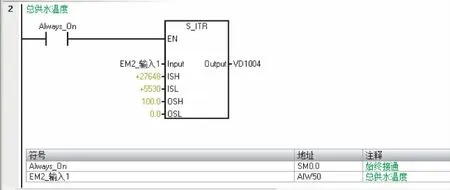

图6 供水温度采集

首先根据系统的所选用的PLC的CPU以及扩展模块的型号,对程序中的系统块进行配置,并在通信一栏中设置好以太网端口的IP地址,确保编程软件与PLC设备的通信.然后开始主程序与子程序的编程,主程序主要负责系统整体的启停,子程序主要包括以下三个部分:

(1)参数检测.

实时检测系统中各设备的运行参数,包括温度、压力、流量等,具体参数包括以下几个部分:

①室外空气温度;

②风机进/出口风温,压力;

③风道风量;

④换热器进/出口水温,压力和流量;

⑤供/回水总管的温度,压力和流量.

系统通过模拟量转换模块对传感器传到PLC中的电压或电流信号进行处理,并转化成温度、压力、流量等数值存入PLC内部的寄存器以供调用.

(2)运行控制.

运行控制主要以软件中的PID向导为主,在向导编程中设置6条回路,并设置好回路中的开环增益、采样时间、积分时间及微分时间.同时界定PID回路中的过程变量及输出量的数据类型与标定量,并分配参数的寄存器地址,通过PID向导编程实时调控风机的运行频率,使风机的运行频率能够随系统中设备的运行参数的变化而变化,从而使系统的二次供水温度达到预期的目标值,并能够保持稳定.

(3)故障报警.

系统将对运行参数越限、运行故障和设备故障报警并发出相应的保护动作信号,其中主要包括:传感器故障、换热器运行故障、风机及变频器运行故障和断电保护等.

5 结 语

本文针对电加热固体储能供热系统的运行原理及运行特点,结合串级控制系统,提出了一套切实可行的控制方案,并根据控制方案设计出了一套完整的控制系统,其中包括硬件系统及软件系统的设计.系统的主要功能包含了参数检测、运行控制以及故障报警,确保其高效稳定的运行,但系统距离实际应用还有一定差距,需要考虑系统在实际运行中可能会遇到的信号干扰问题,在实际应用的过程中需要对系统中PID的比例系数、积分系数及微分系数进行整定,确保系统的稳定性.