动车组运行接地回流特性分析及优化

高国强,桂志远,李宇星,刁超健,魏文赋,杨泽锋

(西南交通大学电气工程学院,成都 610031)

引言

高速铁路动车组运行速度的提升需要更大的牵引电流来提供能量[1],钢轨是动车回流的重要通道,由于车体采用低阻抗的铝合金材料,动车运行时钢轨中的部分电流会经过车体保护接地蹿入车体形成车轨环流[2]。由于动车运行工况的复杂性以及车体结构的差异性,车体各轴端接地电流大小容易分配不均,接地电流大的轴端接地碳刷磨耗加快[3-4],需要经常更换。由于接地碳刷位于轴端金属保护壳内,难以直接观察,接地电流分配不均给维护工作带来不便。

关于高速铁路动车组接地回流系统的研究,主要集中在高速铁路综合接地系统的牵引回流分布、钢轨泄漏电流导致的电位抬升以及动车运行中车体环流等方面[5-7]。意大利学者A.Mariscotti对交流和直流制式下的高速铁路牵引回流以及由回流引起的钢轨电位进行了研究,分析了在不同供电制式下高速铁路牵引回流的分布规律以及引起的钢轨电位抬升的幅值大小[8-9]。Z.Shouli就高速铁路大地电阻率较高的路段中综合接地系统存在的问题,对综合接地方式给出了优化措施,并提出了高速铁路综合接地系统的评价标准[10]。文献[11]对大型站场中存在的牵引回流不畅导致的轨道电位过高问题,提出在牵引变电站附近多架设两条吸上线、将站场两端的贯通地线与回流线相连和将单独接地支柱底端与两侧钢轨的扼流变中性点相连的措施。文献[12]对高速铁路综合接地线展开研究,发现贯通地线对轨道电位有着良好的抑制效果。关于动车组集中与分散两种不同的接地方式对接地回流的影响,魏晓斌等[13-14]基于仿真模型分析发现采用多点接地会带来车体环流增大问题,工作接地方式的设置也会对于动车组各保护接地电流分配产生影响。邓学辉、陈盼等[15-16]结合现场试验保护接地电流结果,分析了工作电流幅值对接地回流的影响。邓云川[17]通过仿真计算,得出采用综合接地系统,将综合地线作为牵引供电系统回流组成部分,能有效改善回流系统电流分布,降低钢轨电位。

本文利用PSCAD软件建立了动车过吸上线动态仿真模型,并与动车组现场的动态实测数据进行验证对比,分析了动车过吸上线过程中不同车体的各个轴端的工作接地、保护接地流经的电流幅值大小,并给出了抑制保护接地电流大小并使保护接地电流分布均匀的有效方法。

1 动车过吸上线过程

高速铁路牵引网与动车组共同构成车网系统,其中牵引网由馈电线、接触网、钢轨与回流线组成。我国在高速铁路建设中,主要采用带回流线的直接供电方式和AT供电方式。钢轨作为动车回流的重要通道,当流过钢轨的电流增大时,泄漏电流随之增大会引起钢轨电位的抬升,给轨道带来通信干扰、设备损耗和人员安全问题[18-19]。为降低牵引电流在钢轨线路上的感应电压,高速铁路牵引网每隔约1.5 km设置吸上线与扼流变压器,将钢轨与回流线相连。

动车组在高速运行过程中,与吸上线的相对位置在移动,回流回路中钢轨和接触网长度发生变化,回路的阻抗大小随之改变,此时动车组接地电流的大小和方向也会有所不同。动车在过吸上线区间运行时的示意如图1所示。

图1 动车在吸上线区间运行示意(单位:m)

根据动车在吸上线区间运行时的电路原理建立的PSCAD仿真模型如图2所示。随着动车向左行驶,牵引网等值阻抗ZL,动车距离左侧吸上线2的轨道阻抗Z2,动车距离右侧吸上线3的轨道阻抗Z3不断发生变化,其中ZL的表达式如下

ZL=(S-vt)×Zq

(1)

式中,S为动车距离左侧吸上线距离,m;v为动车运行速度,m/s;Zq为接触网单位长度阻抗。

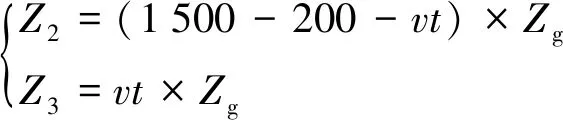

动车全长200 m。当动车运行时间t∈(0,S1/v),S1=1 300 m,动车组处于图1所示位置时,此过程开关K1闭合,其余开关全部为打开状态。动车组逐渐由吸上线3向吸上线2靠近,在此过程中Z2、Z3随着时间发生变化,表达式如下

(2)

式中,Zg为钢轨单位长度阻抗。

当t=S1/v时,动车组1车1轴轮对到达吸上线2处,动车开始跨吸上线运行。通过K2~K33开关组合操作来模拟各接地轴端处轮对依次过吸上线2,以1车1、2轴为例,t=S1/v时K1打开、K2闭合,表示1轴到吸上线2位置;1、2轴之间距离S2=2.5 m,t=S1/v+S2/v时K2打开同时K3闭合,此时2轴跨吸上线2。当t=S3/v(S=1 500 m)时,8车4轴到达吸上线2处,动车组过吸上线仿真结束。

图2 动态过吸上线接地回流仿真模型

仿真过程中Z1、Z2、Z3线性变化表达式如下

(3)

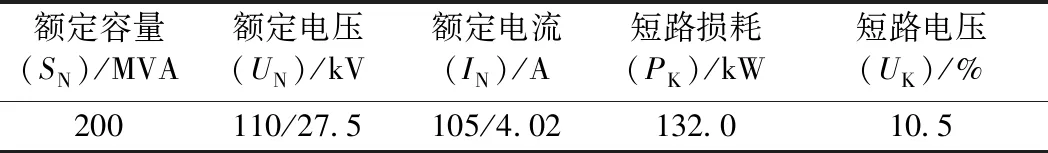

设动车组出发位置距变电所25 km,动车组匀速运行速度为300 km/h;典型牵引接触网单位电阻为0.145 mΩ/m,单位电感为3 μH/m;回流线电阻为0.14 Ω,电感为150 μH;钢轨单位电阻为0.15 mΩ/m,单位电感为0.27 μH/m[13-14]。对于Z1、Z2、Z3、ZL等线性时变阻抗,利用可变RLC元件建模,计算设计外部控制信号使电阻与电感随运行时间变化。典型的供电所牵引变压器参数如表1所示。

表1 牵引变压器的主要参数

变压器等效电阻为

(4)

变压器等效阻抗为

(5)

变压器等效电感为

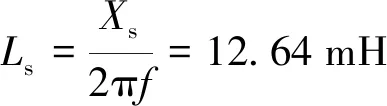

(6)

2 仿真结果分析

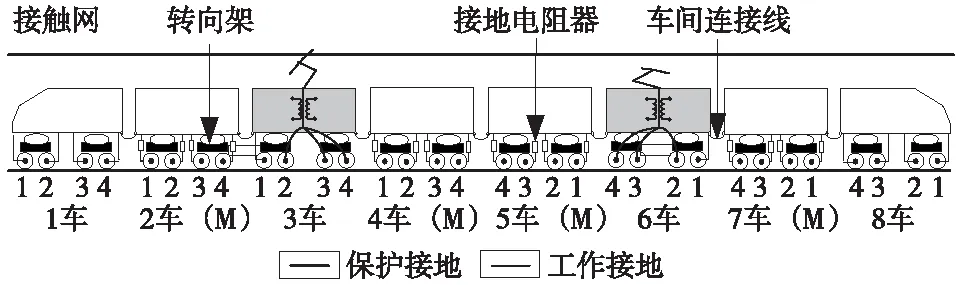

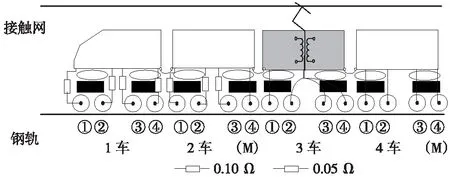

该型动车组采用多点分散接地方式,其拖车(1、3、6、8车)与动车(2、4、5、7车)保护接地设置有所不同,拖车保护接地采用车体底部-轴端经接地回流线直接接地方式,动车保护接地在车体底部-齿轮箱接地装置之间的回流线中间串接了接地电阻器。该型动车组接地方式接地系统如图3所示,由于该动车组的1~4车与5~8车车体结构具有对称性,主要选择1~4车接地电流进行分析。

图3 动车组接地方式接地系统示意

2.1 工作电流分析

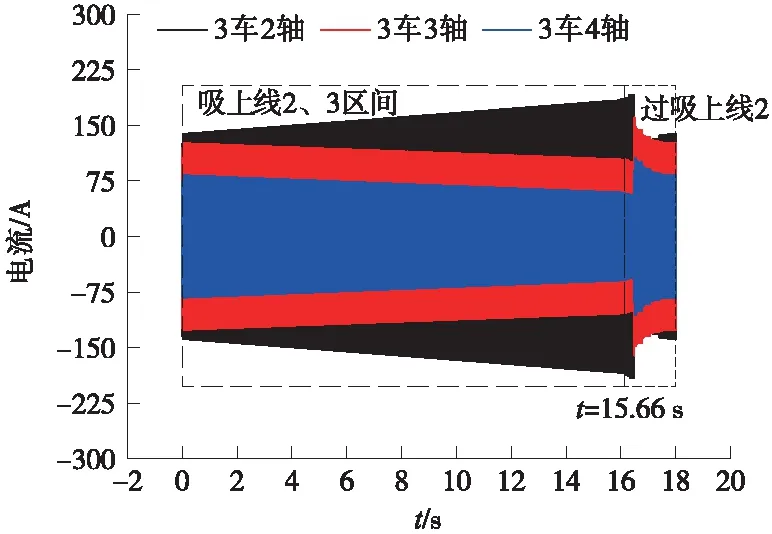

动车运行时,升3车或6车受电弓从接触网引流,通过变压器一次绕组后经工作接地连接到轴接地装置处,每个变压器车一次绕组末端连接3个工作接地,分别连接到车下的2、3、4轴端接地装置处。3车2、3、4轴的工作接地的接地电流仿真波形如图4所示。

图4 3车工作接地电流仿真波形

从图4可以看出,动车组在吸上线2、3之间运行时,其工作接地电流呈现线性变化。在2轴电流逐渐增长的同时,3、4轴电流逐渐减小;在t=16.2 s时,2轴接地电流达到最大值185 ,3、4轴电流降到最小值104,59 A;在3、4轴跨吸上线时,轴端电流达到最大值161,106 A,2轴电流突降到80 A;在3车过吸上线2之后,工作电流整体恢复1轴接地电流逐渐增大,3、4轴接地电流逐渐较小的变化趋势。在运行过程中2、3、4轴端工作电流总和维持不变,这是由于动车的工作电流大小主要由牵引功率决定,在动车运行速度不变时,3个轴端工作接地电流之和等于变压器原边牵引供电电流。随着动车运行与吸上线的相对位置移动,回流接地线阻抗的大小改变,工作电流在3个轴端之间的分配比率发生变化。

2.2 保护电流分析

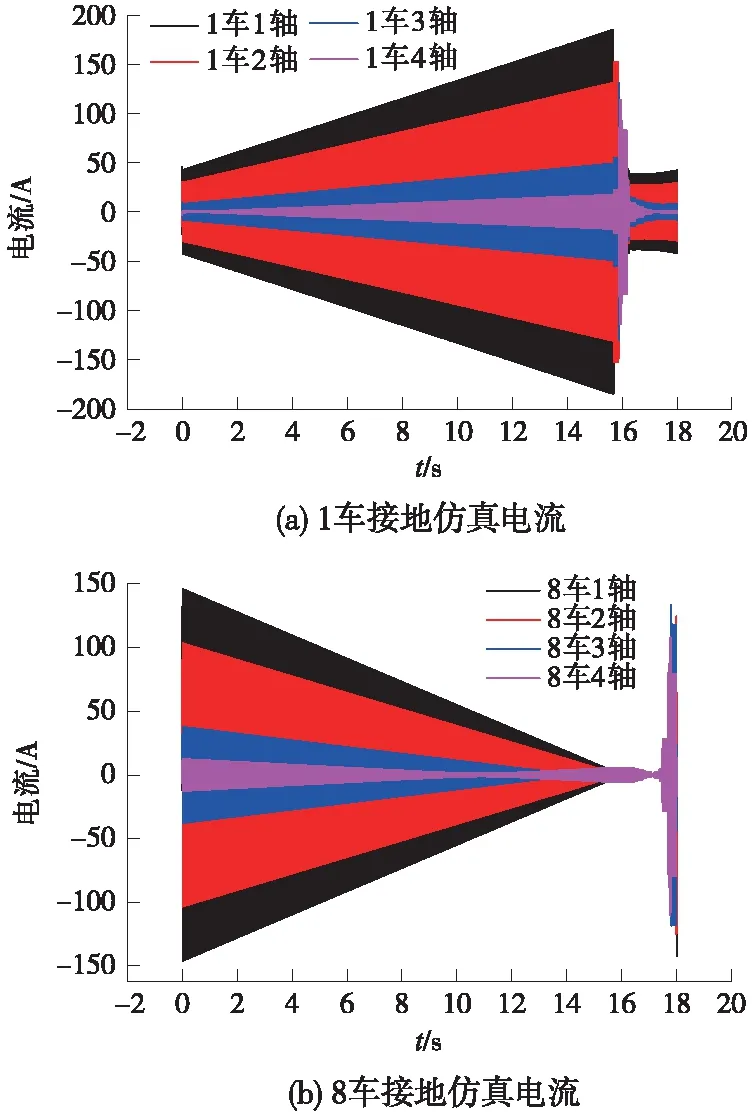

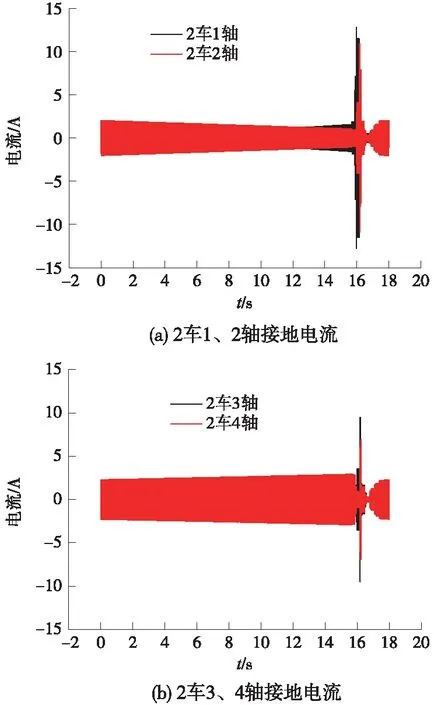

由于该8列动车组前后4动车车体结构具有对称性,仿真发现2车与7车、4车与5车接地电流波形相似,因此仅给出1、2、3、4、8车接地电流波形分别如图5~图7所示。

图5为1、8车在从吸上线3左侧运行到吸上线2左侧的接地电流波形,从波形上看,1、8车电流均呈“鱼尾型”规律变化,随吸上线相对位置的变化十分明显。在t=0 s时,动车组靠近右侧吸上线3,钢轨回流中的大部分电流从右侧吸上线回到变电所,8车轴端距离右侧吸上线3距离近,车体环流大部分从8车接地流入钢轨,此时,8车接地电流相对较大,而1车电流较小。

图5 1、8车各轴接地电流波形

随着动车组逐渐向左侧系上线2行驶远离右侧吸上线3,1车流入钢轨的接地电流增大,8车逐渐减小。当t=15.6 s时,1车1轴到达左侧吸上线2,短时间内,1车1~4轴电流峰值在过吸上线时刻依次达到185,152,131,114 A最大值。当t=17.7 s时,8车1轴到达吸上线处,8车开始过吸上线过程,其1~4轴电流峰值依次达到146,133,124,110 A,在过吸上线时刻各轴端保护接地电流波形出现明显的尖峰。

图6 2车各轴接地电流仿真波形

图7 4车各轴接地电流仿真波形

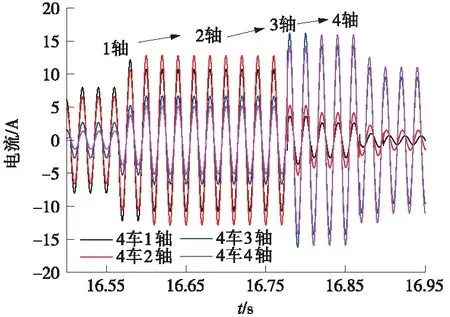

图6和图7分别是2、4车的过吸上线区间的电流波形。从波形上可以看出,当动车在两吸上线之间时,2、4车的接地电流大小变化幅度不大,仅仅在过系上线时刻时,出现一个尖峰波形。从电流幅值上可以看出,2、4车的电流幅值整体偏小,这是由于2、4车为动车,车体接地回路中串入的接地电阻增大了接地回流阻抗,导致2、4车整体电流偏小。同时,由于2车靠近1车,而车体电流又有较大部分经1车流入钢轨,导致2车接地电流较4车更小。

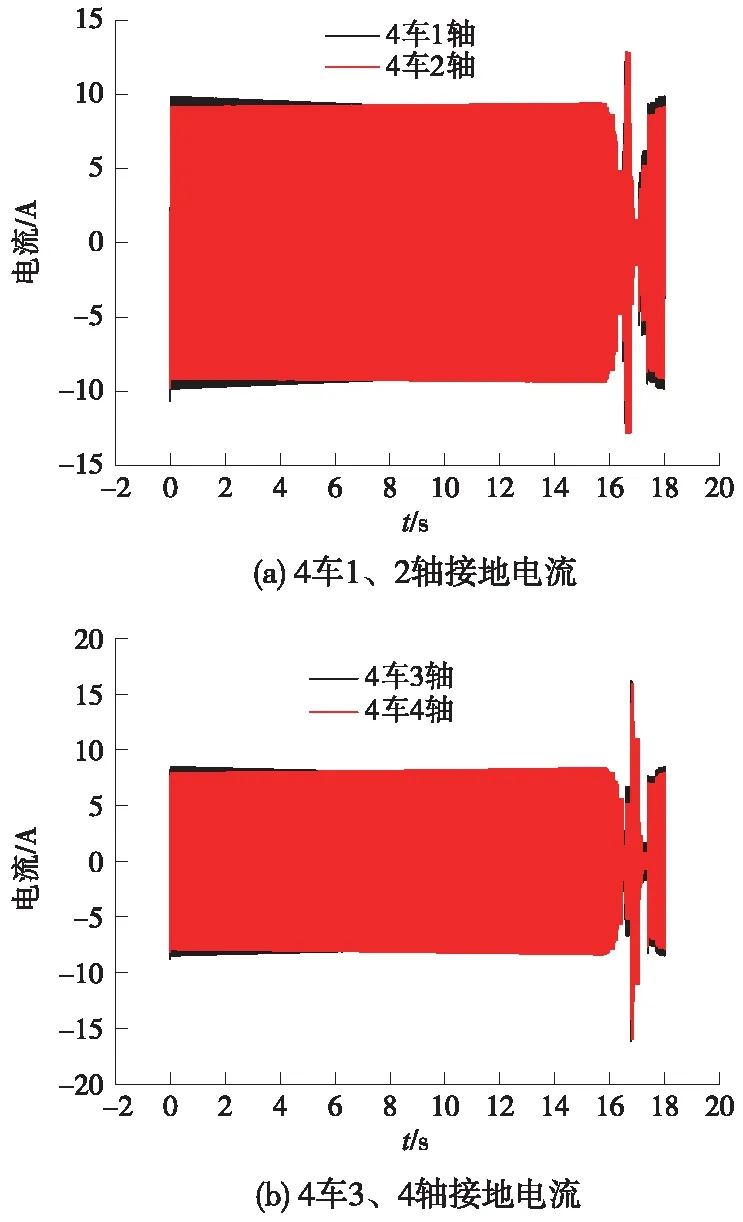

从以上的仿真波形可以看出,在过吸上线时,2、4车接地电流均会出现先快速增大,再快速减小的“鱼刺型”尖峰,各轴电流交替增大。以4车过吸上线为例,对过吸上线时刻电流波形变化过程及原因进行分析,截取4车吸上线时刻的1~4轴电流波形如图8所示。

图8 4车过吸上线时接地电流波形

从图8可以看出,在t=16.55 s时,4车1轴过吸上线,4车1轴和2轴的电流由正常运行时的9 A增大到了14 A左右,而4车3、4轴的电流由正常运行时的8 A降到了5 A以下。而到了t=16.80 s,4车1、2轴的电流突降到了5 A左右,而4车3、4轴的接地电流同时增大到了16 A左右。这是由于在1、2轴过吸上线时,由于同一转向架下的两个轴(1、2轴)之间相距较近,两个轴的接地电流在靠近吸上线过程中会一起增大,此时车体电流主要从1、2轴流过,导致3、4轴电流出现急剧减小的过程。而在3、4轴过吸上线时,3、4轴的接地电流急剧增大,直到5车开始过吸上线时,车体电流又会经车间连接线从5车1、2轴流入钢轨,导致4车3、4轴电流急剧减小,出现图6和图7中的当过吸上线时,轴端电流急剧减小-增大-减小-趋于稳定的变化过程。

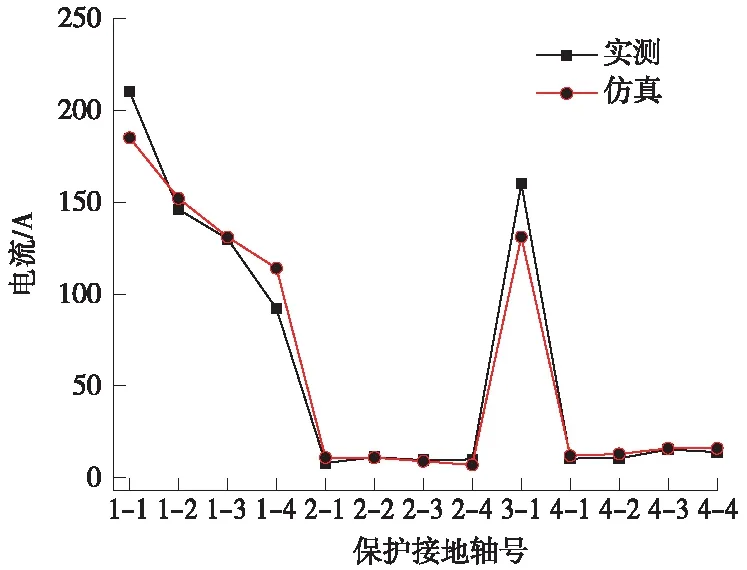

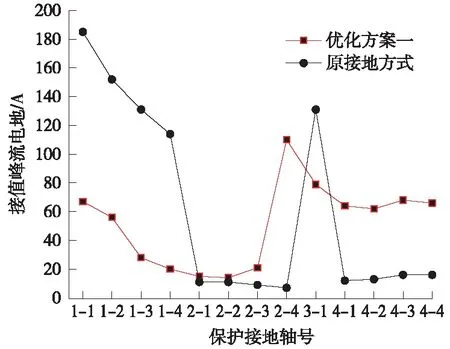

为了观察各车的保护接地回流大小分布情况,绘制1~4车保护接地电流峰值折线图如图9所示。

图9 保护接地电流峰值分布

图9中1-1代表1车1轴保护接地。可以看出在对动车现有的接地方式下仿真得到的各轴端接地电流分布差异很大,采用直接接地的1、3车轴端接地电流过大,1车1轴接地电流最大峰值为185 A;而采用串电阻接地的2、4车各保护接地电流均较小,最大电流幅值不超过15.9 A。过大的保护接地电流一方面会导致动车组电磁环境变得更加恶劣,会对动车组通信、控制等弱电设备的正常工作造成干扰[20];另一方面,过大的接地电流会给接地碳刷带来异常磨耗,电流分配不均对碳刷的维护带来不便。

3 仿真与实测对比分析

为了验证仿真模型的正确性,当动车组运行速度在300 km/h左右时,图10给出了1车(4个保护接地)与3车(3个工作接地加1个保护接地)典型仿真波形与实测波形的对比。

图10 1、3车接地电流仿真与实测波形对比

图11 保护接地电流峰值分布

图11给出了1~4车各保护接地电流仿真与实测峰值对比。通过仿真与实测的接地电流波形以及峰值对比可以看出,仿真与实测结果在波形上具有良好的一致性。实测结果中波形存在一些尖峰毛刺波动,与仿真结果存在小幅度的偏差。这是由于动车在实际运行时路况比较复杂,可能存在上下坡,加速减速等情况会导致电流大小幅值发生偏差。其次,现场测试环境复杂,测试信号通过电缆传输到采集设备时,会受到外部环境的干扰产生毛刺,尖峰波等。整体看来,仿真结果与实测数据具有较好的耦合性,可以较准确地还原出动车组过吸上线时接地回流的变化规律,验证了仿真模型的可靠性。

4 优化措施

从实测和仿真结果均可以看出,1、3车采用直接接地方式时保护接地电流较大,因此考虑在接地回路串接接地电阻器来限流。由于接地电阻器往往带有一定的寄生电感,寄生电感会导致车体瞬态过电压增大[21]。由于受电弓和VCB等高压设备在3车车顶并离4车较近,3、4车较1、2车过电压幅值高[22],且1车的接地电流较大,因此考虑在1、2车装设阻值为0.1Ω的接地电阻器。由上述分析,初步得到优化方案1,如图12所示。

图12 优化方案1

图13 两种接地方案下电流峰值分布

图13为两种接地方案下动车组保护接地电流峰值分布趋势对比图。从图13可以看出,采用优化方案1后,1车1~4轴的电流峰值整体呈现下降,分别由185,152,131,114A下降至64,51,28,20 A,可以得出接地电阻器对接地电流的有良好的抑制效果。同时观察到各车电流分布仍旧不是很均匀,优化方案1中1车电流大幅度降低,但1车1、2轴电流的电流峰值与3、4轴仍有较大差距,应当减小1、2轴电流值与3、4轴保持相近。因此,提出在各个轴端安装阻值不同的接地电阻器优化方法。即针对原接地回流分配大小的不同,在1车1、2轴安装0.1 Ω接地电阻器,3、4轴安装0.05 Ω的接地电阻器,这样1车接地电流会更多选择从3、4轴接地轴端流过,从而改善各轴电流分配均匀度。考虑到优化方案1中的3车1轴接地电流仍然保持在较高幅值,将就近的2车4轴采用直接接地方式来分流。综合考虑得到的优化方案2如图14所示。

图14 优化方案2

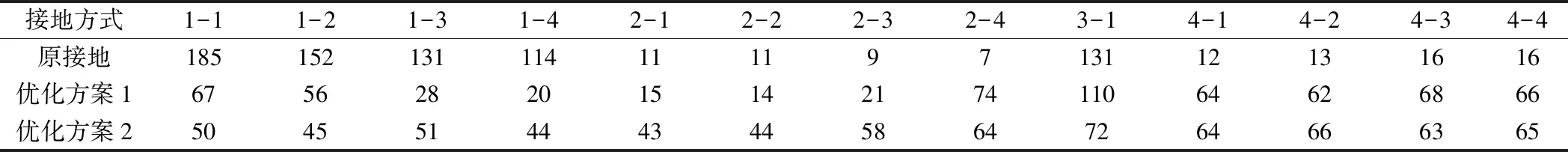

由仿真得到的3种接地方式各接地电流峰值如表2所示,绘制成折线对比如图15所示。

图15 3种接地方案下保护接地电流峰值分布

表2 1~4车各保护接地电流峰值 A

注:1-1代表1车1轴保护接地

从图15可以看出,优化方案2较优化方案1,电流峰值较大的1车1轴由67 A降到了50 A,1车2轴由56 A降到了45 A,3车1轴的由110 A降到了72 A,使保护接地电流峰值在各轴端均匀分配,各保护接地电流限制在72 A以下。

5 结论

通过建立仿真模型,分析了动车组运行过程中的接地回流特性,通过实测结果验证了模型的可靠性,提出了优化接地方式来改善接地回流特性,结论如下。

(1)动车在吸上线过程中,轴端保护接地电流会呈“鱼尾型”(或反方向)先增大后减小的趋势。由于车体结构的差异性,头尾车和变压器车的车体接地电流较大;保护接地电阻器对电流回流具有较好的抑制效果。

(2)采用在1、8车保护接地回路串接接地电阻器的优化方案1后,保护接地电流得到有效抑制,但整体分布还是不均匀。

(3)采用不同规格的接地电阻器串接在1、2、7、8车接地回路中后,车体电流在得到抑制的同时,各车轴端接地电流分布变得均匀。