煤泥催化燃烧时SO2和NOx的排放特性*

王亚翔 王宝凤 杨凤玲 程芳琴

(1.山西大学资源与环境工程研究所,山西低附加值煤基资源高值利用协同创新中心,030006 太原;2.山西师范大学化学与材料科学学院,041004 山西临汾)

0 引 言

煤泥作为煤炭洗选过程中产生的副产物,具有粒度小、发热量低、灰分和水分高、黏性大、易于结团等特点,在贮存和运输过程中存在困难,大量堆存会造成环境污染[1-4]。煤泥燃烧是其资源化利用的重要途径之一。然而,煤泥属于劣质煤,其N和S含量较高,直接燃烧会排放出大量的SO2和NOx等有害气体,对环境造成严重危害。因此,如何使煤泥清洁高效燃烧并减少SO2和NOx的排放是目前研究的重点。

目前已有大量关于煤和煤泥催化燃烧的文献报道。在煤泥燃烧过程方面,宋协生等[5-6]研究发现添加氯化钠、硝酸钾、TF配方助燃催化剂均可提高煤泥的燃烧性能,但煤泥中添加氯化钠时在900 ℃高温下会出现严重的爆裂现象。学者们研究还发现在煤燃烧过程中,添加煤炭燃烧催化剂(钼酸钠)、煤炭节能燃烧催化剂(锂、钴、钼、铁等金属的氧化物或盐类)和煤炭燃烧复合催化剂(钼酸铵和三氧化钼)都可提高煤炭燃烧效率,减少SO2和NOx等废气的排放[7-9]。此外,胡瑞生等[10]研究发现Sr2FeMoO6催化剂对甲烷催化燃烧有很好的活性。李杰等[11]研究发现将Mo/HZSM-5催化剂用于煤层气脱氧,具有活性高、反应温度低、制备方法简单和成本低等优点。

基于钼基催化剂在煤燃烧过程中具有良好的催化燃烧性能,本研究以麦饭石(MS)和HZSM-5为载体,负载钼酸铵作为催化剂,考察其对煤泥燃烧特性和烟气中SO2和NOx排放特性的影响,以期为煤泥清洁高效利用提供一定的理论参考。

1 实验部分

1.1 煤样制备及性质分析

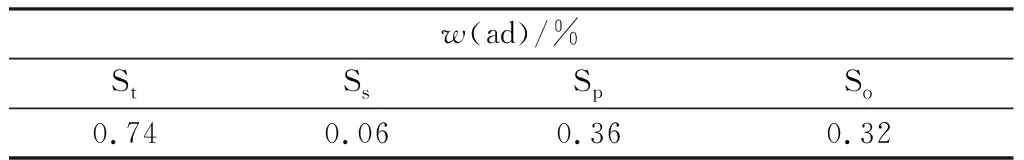

本实验所用样品为山西平朔煤泥(CS),经过破碎、筛分后,将其制备成粒径为0.150 mm~0.178 mm的样品,置于塑封袋中密封备用。煤泥的工业分析和元素分析数据见表1,利用GB/T 215-2003对煤泥中硫的形态进行分析,结果见表2。采用X射线荧光分析仪(PW4400,Bruker),根据GB/T 1574-2007在815 ℃下对煤泥进行灰成分分析,结果见表3。实验中所用的催化剂载体麦饭石(MS)购置于河北灵寿县拓琳矿产品加工厂,HZSM-5购置于河北廊坊,HZSM-5的n(Si)∶n(Al)为30。制备催化剂所用的化学药品(NH4)6Mo7O24·4H2O购置于天津光复科技发展有限公司。

表1 煤泥的工业分析和元素分析Table 1 Proximate and ultimate analysis of coal slime

* By difference.

表2 煤泥中硫的形态分析Table 2 Forms of sulfur in coal slime

St—Total sulfur;Ss—Sulfate sulfur;Sp—Pyrite sulfur;So—Organic sulfur.

表3 煤泥的灰成分分析Table 3 Chemical composition of coal slime

1.2 催化剂的制备与表征

1.2.1 催化剂的制备

采用等体积溶液浸渍法制备催化剂[12]。首先,将载体MS和HZSM-5置于马弗炉中,在400 ℃活化3 h;然后将相应质量(负载量为5%)的(NH4)6Mo7O24·4H2O固体溶于去离子水中,再将载体MS和HZSM-5分别浸渍在溶液中,恒温搅拌使浸渍过程均匀充分;在105 ℃的恒温干燥箱中干燥4 h;最后将催化剂放置于500 ℃的马弗炉中高温焙烧6 h。将制得的催化剂置于干燥器中备用。

1.2.2 催化剂的表征

采用Bruker D2 PHASER型X射线衍射仪对催化剂进行XRD分析。图1所示为催化剂的XRD谱。由图1a可知,Mo/HZSM-5在2θ为11.7°,13.7°,14.6°,15.4°,19.1°,20.2°,20.7°,23.1°,24.3°和29.1°等处出现HZSM-5分子筛的特征衍射峰。在Mo/HZSM-5催化剂的XRD谱中没有发现任何Mo物种的衍射峰,说明Mo物种分散于HZSM-5分子筛上。由图1b可知,Mo/MS在2θ为13.8°,20.9°,22.1°,23.8°,24.3°,25.7°,26.9°,27.6°,28.1°,42.0°和50.2°等处出现麦饭石(MS)的特征衍射峰。在Mo/MS催化剂的XRD谱中并没有发现任何Mo物种的衍射峰,说明Mo物种分散于麦饭石(MS)上[13]。

图1 催化剂的XRD谱Fig.1 XRD spectra of catalysts

1.3 燃烧实验

利用固定床反应器进行煤泥燃烧实验,实验装置见图2。准确称取粒度为0.150 mm~0.178 mm的煤样(1.000 0±0.000 1) g、催化剂(0.100 0±0.000 1) g,均匀混合后装入石英舟中;将管式炉以10 ℃/min的升温速率加热到一定温度(500 ℃~1 000 ℃)后,迅速将装有称好样品的石英舟放入炉内,并在该温度下停留一段时间,其尾部的烟气SO2和NOx将通过烟气分析仪(testo350)进行测试。考虑到烟气分析仪测量到SO2和NOx的时间较实际燃烧的时间略有滞后,因此,在下文第2.2小节中讨论SO2和NOx排放特性时,SO2和NOx的释放时间都是指烟气分析仪在线同步检测到的SO2和NOx的释放时间。

图2 管式炉实验装置Fig.2 Experimental device diagram of tube furnace1—Mass flowmeter;2—Tubular furnace;3—Quartz boat;4—Smoke analyzer;5—Computer

1.4 热分析实验

样品的热分析实验(TG-DTG)在热天平(Setsys Evolution)上进行。称取(10.0±0.1) mg样品,放入Pt坩埚中,同时用一个相同的Pt坩埚作为参比进行实验,以10 ℃/min的升温速率由室温升到1 200 ℃,气体流量为100 mL/min。

1.5 灰的物相与结构分析

利用X射线衍射分析仪(Bruker D2 PHASER)测定灰中的矿物质。仪器参数如下:采用Cu靶,扫描速度为4 (°)/min,步长为0.02°,10°~80°扫描[14]。

1.6 灰的微观形貌分析

利用扫描电子显微镜(SEM,日本JEOL,JSM-IT500HR型)对不同温度下煤泥燃烧后灰样的微观形貌进行观察。

2 结果与讨论

2.1 煤泥催化燃烧特性

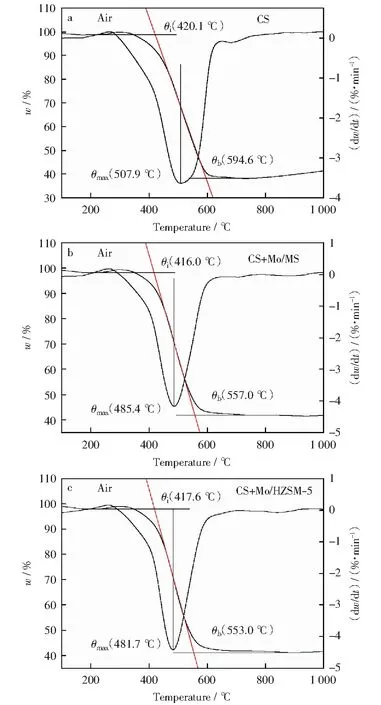

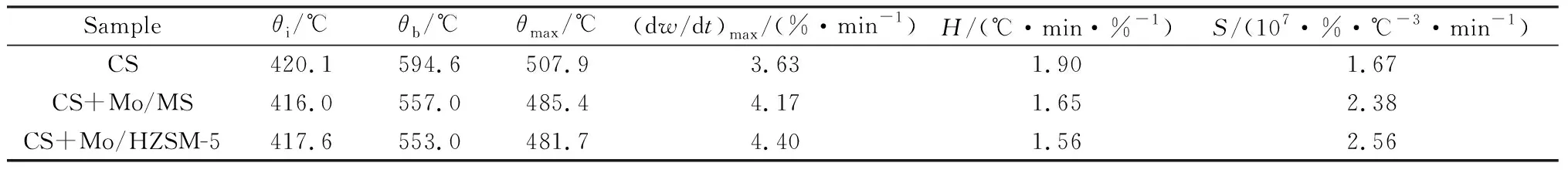

图3a~图3c所示分别为煤泥单独燃烧、添加Mo/MS时煤泥燃烧及添加Mo/HZSM-5时煤泥燃烧的TG-DTG曲线。由图3a可知,煤泥的燃烧温度范围在300 ℃~680 ℃,在该温度范围内有明显的失重,其失重率为61.74 %。煤泥的着火温度为420.1 ℃,燃尽温度为594.6 ℃;最大燃烧失重速率对应的温度为507.9 ℃,最大燃烧失重速率为3.63 %/min。由图3b可知,煤泥添加Mo/MS燃烧时其失重率为58.80%,着火温度为416.0 ℃,燃尽温度为557.0 ℃;最大燃烧失重速率对应的温度为485.4 ℃,最大燃烧失重速率为4.17 %/min。与煤泥单独燃烧时相比,添加Mo/MS使煤泥着火温度和燃尽温度降低,最大燃烧失重速率增大,最大燃烧失重速率对应的温度降低,说明添加Mo/MS可以使煤泥更容易着火,并且还可以促进煤泥燃烧。由图3c可知,煤泥添加Mo/HZSM-5燃烧时其失重率为59.09%,着火温度为417.6 ℃,燃尽温度为553.0 ℃;最大燃烧失重速率对应的温度为481.7 ℃,最大燃烧失重速率为4.40 %/min。与煤泥单独燃烧时相比,添加Mo/HZSM-5也使煤泥着火温度和燃尽温度降低,说明添加Mo/HZSM-5也可使煤泥更容易着火,并促进煤泥燃烧。通过对比煤泥中分别添加Mo/MS与Mo/HZSM-5时的燃烧特性,结果发现,添加Mo/MS时煤泥的失重率比添加Mo/HZSM-5时煤泥的失重率小,最大燃烧失重速率对应的温度升高,最大燃烧失重速率减小,着火温度降低,燃尽温度升高,说明添加Mo/MS更有利于煤泥的着火,而添加Mo/HZSM-5更有利于煤泥燃尽。

图3 煤泥燃烧时的TG-DTG曲线Fig.3 TG-DTG curves of coal slime during combustion

按照式(1)和式(3)计算综合燃烧指数S和H,计算结果见表4,其中综合燃烧指数S反映了煤泥的着火、燃烧和燃尽性能,一般指数S越大,煤泥的燃烧性能越好[15-16];综合指数H反映了燃烧过程的速率和强度,更小的H反映了更好的燃烧性能[17-18]。

(1)

(2)

(3)

式中:(dw/dt)mean和(dw/dt)max分别为平均燃烧失重速率和最大燃烧失重速率,%/min;θi为着火温度,℃;θb为燃尽温度,℃;θmax为最大燃烧失重速率对应的温度,℃;αi和αb分别为着火温度和燃尽温度对应的转化率,%;β为升温速率,℃/min;Δθ1/2为(dw/dt)/(dw/dt)max=0.5时的温度,℃。

表4所示为煤泥燃烧的特征参数。由表4可以看出,添加Mo/MS和Mo/HZSM-5均使煤泥的着火温度和燃尽温度降低,最大燃烧失重速率增大,最大燃烧失重速率对应的温度降低。由综合燃烧指数可知,添加Mo/MS和Mo/HZSM-5均可以提高煤泥的燃烧性能,其中添加Mo/HZSM-5的效果较佳。

表4 煤泥燃烧的特征参数Table 4 Characteristic parameters of coal slime combustion

2.2 煤泥催化燃烧时SO2和NOx的排放特性

煤泥与煤的燃料性质相似,在燃烧温度较低的情况下,煤泥燃烧过程中S主要以SO2的形式释放;N的主要释放形式是燃料型NOx,而燃料型NOx主要与煤泥中N含量及结合形式相关,热力型和瞬时型NOx几乎不会产生[19-20]。

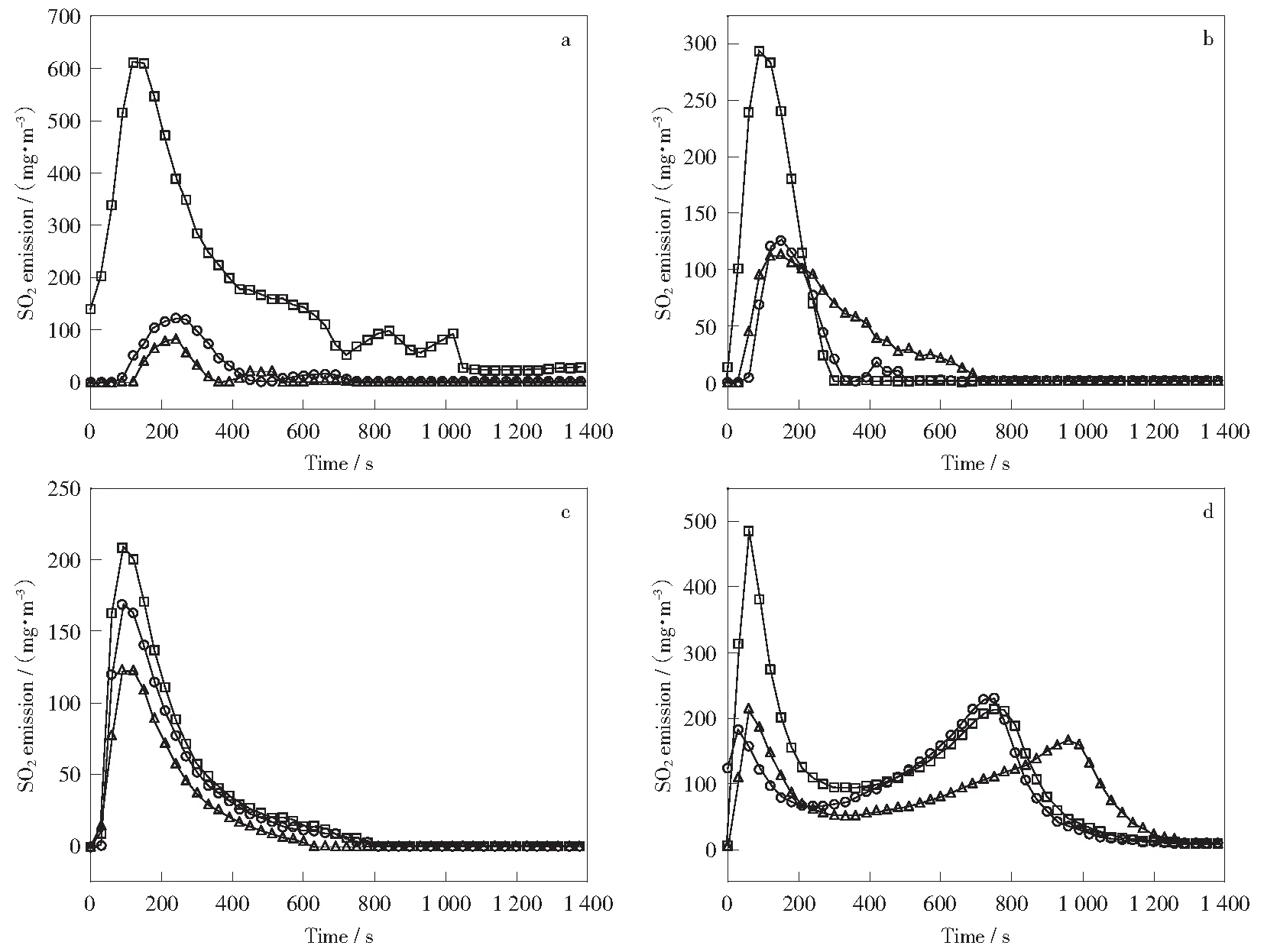

2.2.1 煤泥催化燃烧时SO2的排放特性

图4所示为不同温度下煤泥燃烧时SO2释放曲线。通过硫的形态分析(见表2)可知,煤泥中硫的主要赋存形态为黄铁矿、有机硫和硫酸盐,其中黄铁矿的质量占总硫质量的48.65%,有机硫的质量占总硫质量的43.24%。硫酸盐在低温区较稳定,不易分解,因此,在低于700 ℃时,主要是黄铁矿和有机硫分解且出现一个释放峰,在高温区出现两个释放峰。由图4a可知,500 ℃下煤泥单独燃烧时SO2释放时间为1 400 s,煤泥中添加Mo/MS燃烧时SO2释放时间为653 s,煤泥中添加Mo/HZSM-5燃烧时SO2释放时间为419 s,添加Mo/MS和Mo/HZSM-5均使煤泥燃烧时SO2释放时间缩短,且添加Mo/HZSM-5时SO2释放时间最短,说明在500 ℃时添加Mo/HZSM-5和Mo/MS均可以缩短SO2的释放时间,且添加Mo/HZSM-5时效果更好一些。煤泥单独燃烧120 s时的SO2瞬时释放峰值质量浓度为611.6 mg/m3,添加Mo/MS和Mo/HZSM-5后煤泥燃烧均在240 s时SO2瞬时释放质量浓度最高,峰值质量浓度分别为122.9 mg/m3和82.9 mg/m3,添加Mo/MS和Mo/HZSM-5均使煤泥燃烧时SO2瞬时释放峰值质量浓度减少。

由图4b可知,600 ℃下煤泥单独燃烧时SO2释放时间为270 s,煤泥中添加Mo/MS燃烧时SO2释放时间为469 s,煤泥中添加Mo/HZSM-5燃烧时SO2释放时间为668 s,添加Mo/MS和Mo/HZSM-5均使煤泥燃烧时SO2释放时间延长,且添加Mo/HZSM-5时SO2释放时间最长,说明在600 ℃时添加Mo/HZSM-5和Mo/MS延长了SO2的释放时间。煤泥单独燃烧90 s时的SO2瞬时释放质量浓度最高,峰值质量浓度为294.4 mg/m3,添加Mo/MS和Mo/HZSM-5后煤泥燃烧在150 s时SO2瞬时释放质量浓度最高,峰值质量浓度分别为125.8 mg/m3和111.5 mg/m3,添加Mo/MS和Mo/HZSM-5均可使煤泥燃烧时SO2瞬时释放质量浓度减少。

图4 不同温度下煤泥燃烧时SO2释放曲线Fig.4 SO2 emission of coal slime at different temperatures during combustiona—Air,500 ℃;b—Air,600 ℃;c—Air,700 ℃;d—Air,1 000 ℃□—CS;○—CS+Mo/Ms;△—CS+Mo/HZSM-5

由图4c可知,700 ℃下煤泥单独燃烧时SO2释放时间为750 s,煤泥中添加Mo/MS燃烧时SO2释放时间为744 s,煤泥中添加Mo/HZSM-5燃烧时SO2释放时间为588 s,添加Mo/MS和Mo/HZSM-5均使煤泥燃烧时SO2释放时间缩短,且添加Mo/HZSM-5时释放时间最短,说明在700 ℃时添加Mo/HZSM-5和Mo/MS均可以缩短SO2释放时间,其中添加Mo/HZSM-5时催化效果更好。煤泥单独燃烧90 s时的SO2瞬时释放峰值质量浓度为208.6 mg/m3,添加Mo/MS和Mo/HZSM-5后煤泥燃烧90 s时的SO2瞬时释放峰值质量浓度分别为168.6 mg/m3和122.9 mg/m3,添加Mo/MS和Mo/HZSM-5均使煤泥燃烧时SO2瞬时释放质量浓度减少。

由图4d可知,在1 000 ℃时在SO2的释放范围内出现两个释放峰,第一个是剧烈的释放峰,第二个是平缓的肩峰。这是由于不同形态的硫分解温度不同,此结果与李文秀等[21]的研究结果相似。停留时间在0~300 s范围内出现第一个释放峰,煤泥单独燃烧60 s时的SO2瞬时释放质量浓度最高,峰值质量浓度为485.9 mg/m3,添加Mo/MS后煤泥燃烧30 s时的SO2瞬时释放峰值质量浓度为182.0 mg/m3,添加Mo/HZSM-5后煤泥燃烧60 s时的SO2瞬时质量浓度最高,此时释放峰值质量浓度为214.4 mg/m3,说明在此范围内添加Mo/MS和Mo/HZSM-5均使煤泥燃烧时SO2瞬时释放质量浓度减少,SO2释放量也减少。停留时间在300 s~1 400 s范围内出现第二个释放峰,煤泥添加Mo/MS燃烧时SO2释放析出峰比煤泥单独燃烧时提前了30 s,比煤泥添加Mo/HZSM-5燃烧时提前了240 s,说明添加Mo/MS使煤泥燃烧时SO2释放析出峰提前。

通过以上研究可知,添加Mo/MS和Mo/HZSM-5均可以抑制煤泥燃烧时SO2的释放,在600 ℃时添加Mo/MS的催化效果优于添加Mo/HZSM-5的催化效果,而在500 ℃,700 ℃和1 000 ℃时添加Mo/HZSM-5的催化效果更好一些。

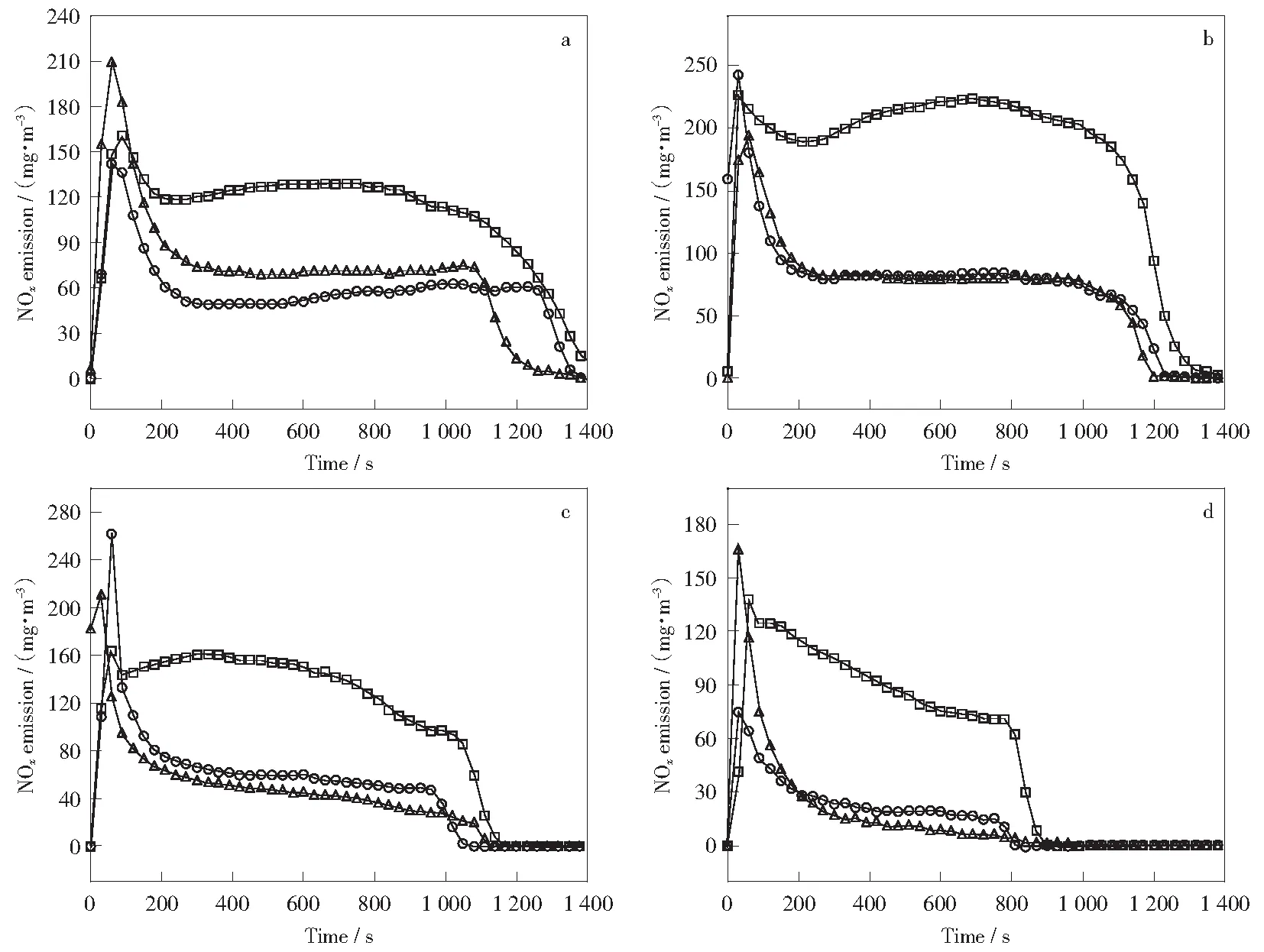

2.2.2 煤泥催化燃烧时NOx的排放特性

图5所示为不同温度下煤泥燃烧时NOx释放曲线。由图5a可知,在700 ℃下燃烧,停留时间在0~120 s时,添加Mo/HZSM-5后煤泥燃烧时NOx瞬时释放峰值质量浓度达到最大,为208.8 mg/m3;停留时间在120 s~1 172 s时,煤泥单独燃烧时NOx瞬时释放质量浓度大于分别添加Mo/MS和Mo/HZSM-5后煤泥燃烧时NOx瞬时释放质量浓度,说明添加Mo/MS和Mo/HZSM-5均可以降低煤泥燃烧时NOx的排放浓度。由图5b可知,在800 ℃下燃烧,停留时间在0~40 s时,添加Mo/MS后煤泥燃烧时NOx瞬时释放峰值质量浓度达到最大,为243.2 mg/m3;停留时间在40 s~1 400 s时,煤泥单独燃烧时NOx瞬时释放质量浓度均大于分别添加Mo/MS和Mo/HZSM-5后煤泥燃烧时NOx瞬时释放质量浓度,与700 ℃时情况相类似,添加Mo/MS和Mo/HZSM-5均可以降低煤泥燃烧时NOx瞬时释放浓度。由图5c可知,在900 ℃下燃烧,停留时间在0~86 s时,添加Mo/MS后煤泥燃烧时NOx瞬时释放峰值质量浓度达到最大,为262.6 mg/m3;停留时间在86 s~1 170 s时,煤泥单独燃烧时NOx瞬时释放质量浓度都大于分别添加Mo/MS和Mo/HZSM-5时煤泥燃烧时NOx的瞬时释放质量浓度,说明900 ℃燃烧时添加Mo/MS和Mo/HZSM-5也均可以降低煤泥燃烧时NOx瞬时释放质量浓度。由图5d可知,在1 000 ℃下燃烧,停留时间在0~55 s时,添加Mo/HZSM-5后煤泥燃烧时NOx瞬时释放峰值质量浓度达到最大,为165.7 mg/m3;停留时间在55 s~897 s时,煤泥单独燃烧时NOx瞬时释放质量浓度均大于分别添加Mo/MS和Mo/HZSM-5时煤泥燃烧时NOx瞬时释放质量浓度,说明1 000 ℃时添加Mo/MS和Mo/HZSM-5均可以降低煤泥燃烧时NOx瞬时释放质量浓度。

由以上研究可知,煤泥燃烧过程中,在700 ℃~1 000 ℃范围内,刚开始燃烧时出现一个强烈的释放峰,随后出现一个平缓的肩峰,强峰可能主要归因于挥发分NO释放,肩峰主要归因于焦炭NO开始排放[19,22]。添加Mo/MS和Mo/HZSM-5后煤泥燃烧时均可以抑制NOx释放,缩短释放时间。

图5 不同温度下煤泥燃烧时NOx释放曲线Fig.5 NOx emission of coal slime at different temperatures during combustiona—Air,700 ℃;b—Air,800 ℃;c—Air,900 ℃;d—Air,1 000 ℃□—CS;○—CS+Mo/Ms;△—CS+Mo/HZSM-5

图6所示为不同温度下煤泥燃烧时CO释放曲线。由图6a可知,700 ℃下煤泥单独燃烧,在30 s时CO瞬时释放峰值质量浓度为8 235 mg/m3,添加Mo/MS和Mo/HZSM-5后煤泥燃烧在30 s时CO瞬时释放峰值质量浓度分别为8 457.5 mg/m3和8 363.8 mg/m3,说明添加Mo/MS和Mo/HZSM-5均使煤泥燃烧时CO瞬时释放质量浓度增加。由图6b可知,在800 ℃下,煤泥单独燃烧30 s时的CO瞬时释放峰值质量浓度为6 082.5 mg/m3,添加Mo/MS后煤泥燃烧在一开始时CO瞬时释放质量浓度达到最大,为4 356.3 mg/m3,添加Mo/HZSM-5后煤泥燃烧30 s时的CO瞬时释放峰值质量浓度为10 151.3 mg/m3;在300 s~1 400 s时添加Mo/MS和Mo/HZSM-5均使煤泥燃烧时CO瞬时释放质量浓度增大。由图5可知,添加Mo/MS和Mo/HZSM-5使煤泥燃烧时NOx瞬时释放质量浓度降低,可能是由于添加Mo/MS和Mo/HZSM-5后使CO瞬时释放质量浓度增加,还原性气氛使NOx被还原。

图6 不同温度下煤泥燃烧时CO释放曲线Fig.6 CO emission of coal slime at different temperatures during combustiona—Air,700 ℃;b—Air,800 ℃□—CS;○—CS+Mo/Ms;△—CS+Mo/HZSM-5

2.3 煤泥催化燃烧后灰特性分析

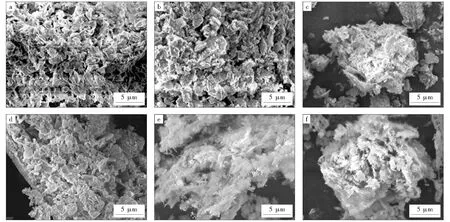

2.3.1 煤泥催化燃烧后灰的形貌

图7所示为煤泥中分别添加Mo/HZSM-5和Mo/MS在900 ℃和1 000 ℃下恒温1 h时燃烧后所得灰的SEM照片。由图7可知,煤泥中添加Mo/HZSM-5和Mo/MS燃烧后灰的表面均会形成孔隙丰富的絮状物,且灰表面的疏松度随着温度的升高而增大。

2.3.2 煤泥催化燃烧后灰的XRD分析

图8所示为煤泥中分别添加Mo/MS和Mo/HZSM-5在800 ℃,900 ℃和1 000 ℃下恒温1 h时燃烧后所得灰的XRD谱。由图8可知,800 ℃~900 ℃时煤泥燃烧后灰中的晶体矿物质有硬石膏(CaSO4)、石英(SiO2)、赤铁矿(Fe2O3)和云母(KAl2(AlSi3O10)(OH)2),1 000 ℃时煤泥燃烧后灰中的晶体矿物质有硬石膏(CaSO4)、石英(SiO2)和赤铁矿(Fe2O3),其中云母(KAl2(AlSi3O10)(OH)2)消失,莫来石(Al6Si2O13)形成。添加Mo/MS和Mo/HZSM-5后煤泥在800 ℃~900 ℃时燃烧后灰中的晶体矿物质有石英(SiO2)和赤铁矿(Fe2O3),而硬石膏(CaSO4)和云母(KAl2(AlSi3O10)(OH)2)消失,生成莫来石(Al6Si2O13)和白钨矿(CaMoO4)。其中白钨矿(CaMoO4)由下列反应形成:

图7 煤泥燃烧后灰的SEM照片Fig.7 SEM images of ash of burned coal slimea—900 ℃,CS ash;b—900 ℃,CS+Mo/MS ash;c—900 ℃,CS+Mo/HZSM-5 ash;d—1 000 ℃,CS ash;e—1 000 ℃,CS+Mo/MS ash;f—1 000 ℃,CS+Mo/HZSM-5 ash

通过以上分析可知,煤泥在800 ℃~900 ℃燃烧时添加Mo/MS和Mo/HZSM-5均可以促进莫来石(Al6Si2O13)的形成,另外还形成了钨矿(CaMoO4)。

图8 煤泥燃烧后灰的XRD谱Fig.8 XRD spectra of ash of burned coal slime1—SiO2;2—Fe2O3;3—KAl2(AlSi3O10)(OH)2;4—CaSO4;5—CaMoO4;6—Al6Si2O13;7—HZSM-5

3 结 论

1) 添加Mo/MS和Mo/HZSM-5均使煤泥更容易着火,燃烧速率加快,提高了煤泥的燃烧性能,其中添加Mo/HZSM-5效果较佳。

2) 煤泥在低温区(500 ℃~700 ℃)燃烧时,SO2释放范围内出现一个释放峰,添加Mo/MS和Mo/HZSM-5均可以抑制煤泥燃烧时SO2的释放;煤泥在高温1 000 ℃燃烧时,SO2释放范围内出现两个释放峰,第一个是剧烈的释放峰,第二个是平缓的肩峰;添加Mo/MS和Mo/HZSM-5均可以抑制第一个释放峰范围内SO2的释放。

3) 添加Mo/MS和Mo/HZSM-5均可以抑制煤泥燃烧时NOx的释放,使NOx释放时间缩短。600 ℃下添加Mo/MS时NOx释放质量浓度比添加Mo/HZSM-5时NOx释放质量浓度更低一些;而在500 ℃,700 ℃和1 000 ℃时则是添加Mo/HZSM-5时NOx释放质量浓度更低一些。

4) 通过SEM分析可知,煤泥中添加 Mo/HZSM-5和Mo/MS燃烧后灰的表面均会形成孔隙丰富的絮状物,且灰表面的疏松度随着温度的升高而增大。XRD分析得出,煤泥在800 ℃~900 ℃燃烧时,添加Mo/MS和Mo/HZSM-5均可以促进莫来石(Al6Si2O13)和白钨矿(CaMoO4)的生成。