基于浸没燃烧技术的热交换器设计及工程案例

王思文

(内蒙古建筑职业技术学院建筑设备与自动化学院,呼和浩特010070)

0 引 言

长途天然气管道线路具有较高的压力等级系统,其在进入城市煤气管道网络前被煤气压力调节器控制[1]。调节器的压力调节效果会同时导致4 ~5 °C的温度降幅[2]。在国内北方冬季低温条件下,常会出现温度下降和低温度调节器站冷冻块等问题,其中压力调节器的冻堵问题最为常见,通常采用的应对技术方式是加热管道天然气,并以此来实现将管道天然气的温度数值维持在0 °C 数值范围以上[3]。目前我国的天然气管加热技术主要有电磁感应加热、低温辐射加热等[4]。前者热主要是使用电磁感应技术进行迅速冻解、溶解和加热,其在使用的过程当中会消耗大量的电能且加热容量有限;后者主要基于低温催化剂的理论,其设备结构并不需要构筑锅炉室,但由于低温催化剂加热板国产化技术的可靠性低,导致运营和维护的费用较高[5]。与其他加热方法相比[6],浸没燃烧技术具有结构简单、安装空间小及高热效率等优点,通常用于我国LNG气化工程中[7]。有学者将该技术应用在管道线天然气供暖系统中,并使用完全混合燃烧的方法来进行排放实施,发现其氮氧化物的排出率超低,满足我国北方地区对氮氧化物类物质的排放要求[8]。

然而,尽管我国有很多的管道天然气供暖技术正广泛普及使用,但这当中依然会存在各种各样的问题,因此对管道天然气供暖技术的研究空间仍然很大[9]。对于浸没燃烧技术来说,燃烧换热管的热交换传递问题会影响系统的能效,为此,本研究分析了热传递结构的设计和相关计算,并结合分析结果通过数据拟合得到管道外部水槽的功率消耗和最大水浴流速之间的多项式,对管外水浴最大流速和功率消耗进行了最优化分析,以期为同一类型浸没形式的热交换机设计提供重要参考。

1 浸没燃烧换热器运行原理

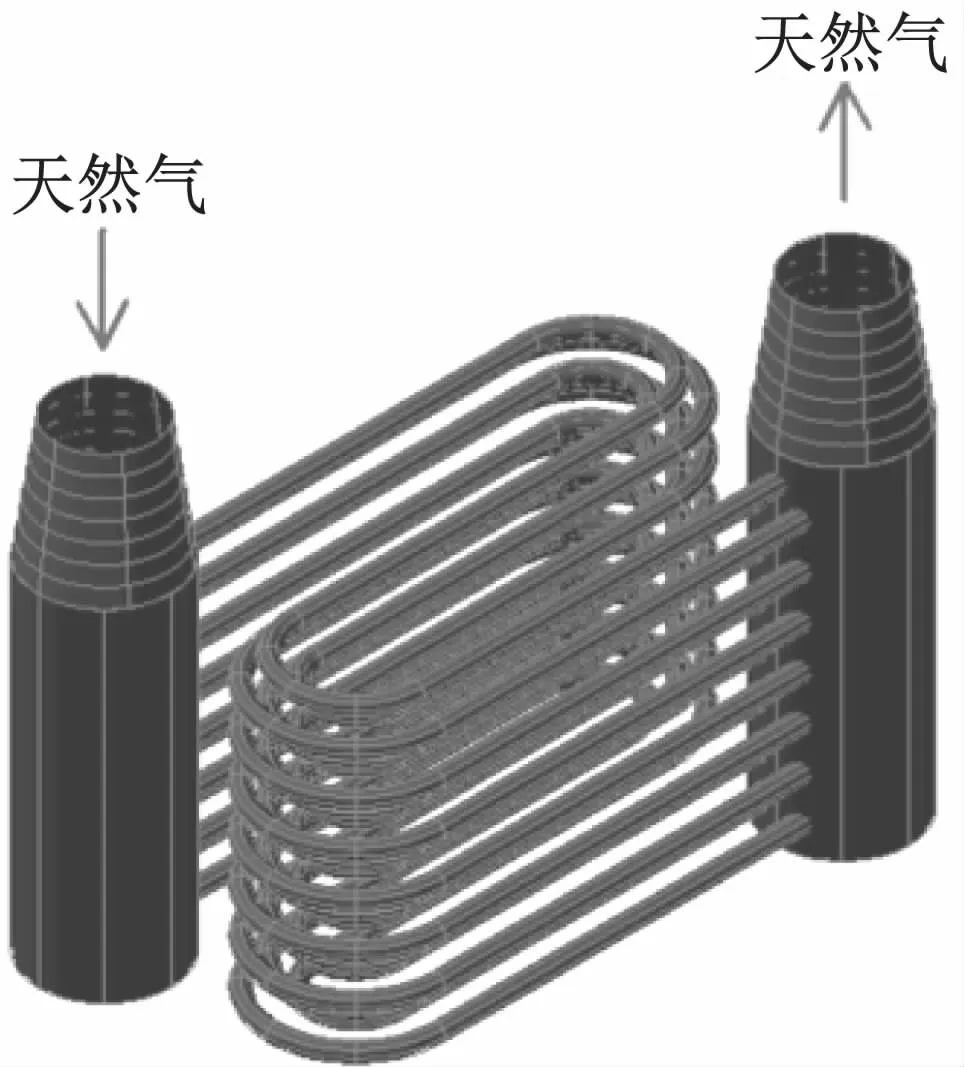

浸没燃烧换热装置的运行原理如图1 所示。浸没燃烧换热器、烟管及燃烧器浸没在加热装置的水浴中。天然气和空气按照一定的比例混合后进入低氮燃烧器内燃烧,生成的高温烟气在风机的作用下以较快的速度通过烟管上的鼓泡孔直接进入水浴中。水箱中的水在烟气的扰动下,温度上升的同时形成急剧上升的气液两相流,快速冲刷上方的换热器,加强了管外的换热。管道内部流动的低温天然气吸收水的热量最终被加热,换热后的低温烟气通过水箱上部的烟囱排出。

图1 浸没燃烧换热器的运行原理

2 浸没燃烧换热器结构及设计计算

2.1 内部结构

热交换系统包括天然气热交换器和管道气体-水热交换的两部分。烟雾气体-水热交换会减少锅炉热水的热量。烟道气体-水的热交换过程中,烟道气体对水的热交换提升了天然气热气交换器的热传递效率,使全热交换系统的热效率可以达到90%以上。为了减少热交换机的大小,放弃现有的单一管热交换模式,采用多层S型弯管构造的热交换方式,在满足强度和热负荷条件下,S型弯管的层数实现最大化,从而尽可能增加热交换面积,提高换热器的热传递效率。多层S型弯管构造的热交换器的结构形式如图2 所示。

图2 浸没燃烧换热器的内部结构

2.2 换热管束管外传热优化的简化

分析管外部的热量传递时,忽略管道气体和多发管之间的热交换。为了对管道外部的热传递优化进行讨论,管道内部的条件设定后不再变更,并且不考虑管内部的压力消耗,采取一维变换。

2.3 管内传热、管外管束换热、综合传热

2.3.1 管内传热

(1)管内换热过程。基于加热液体的性质,管道内部有两种热交换过程。一种是整体热交换工程维持与家用温水供应相同的单一阶段;另一种则在整个热交换过程中均会发生相态变化,例如LNG产生的气化现象,从液体相态转变为气体相态。

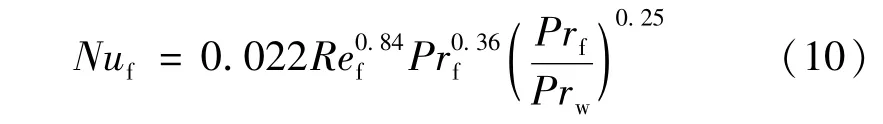

(2)管内对流换热计算基本依据。无论管内是否发生相变,单相管的强制对流换热在计算时采用广泛应用的迪图斯-贝尔特公式。

2.3.2 管外管束换热

(1)换热管排列形式。大部分管式交换设备,管道外部的流体一般都会在垂直管轴上加上冲刷管束。通常排列热交换设备的管道排列有多种方法,但其中顺排和叉排最为常见。

(2)管束换热关联式的幂函数形式。常见的外掠圆管对流换热交换机制的相关关系公式如下:

式中:C及n值通过查表获得;Re为雷诺数;Prf为管子进出口断面温度下的Pr平均值;S1/S2为相对管间距;p为与相对管间距相关的修正系数,根据雷诺数数值范围确定;εz为排数影响的校正系数;Prw为管子壁面温度下的Pr平均值;Pr为普朗特数。

2.3.3 综合传热

(1)基于热阻概念计算的传热系数。针对圆筒形壁,为了方便工程学计算,热流密度根据单位长度计算。传热系数k1根据下列公式进行计算:

式中:k1为单位管长的综合传热系数,W/(m2·K);h1为管内对流传热系数,W/(m2·K);h2为管外平均对流传热系数,W/(m2·K);λ 为管壁导热系数,W/(m·K);d、D为管内、外径,m。

(2)基于平均温差法计算的传热系数。平均温度差异方法的计算基础是热传递公式。热交换量通过从入口及出口参数设计下加热的液体的焓差及质量流量得出,热传递区域大小与热交换管的长度及管直径相关,平均温度采取对数平均温差。公式如下:

式中:k为综合传热系数,W/(m2·K);A为换热面积,m2;qm为质量流量,kg/s;Δtm为对数平均温差,K;ΔH为进出口工质焓差,kJ/kg;L为管长,m。

2.4 管外管束换热优化

已确定的导入和导出参数及质量流量将决定管内部的热传递系数。结合式(1)~(3),依据三者之间的关联性,经过归纳总结后,能够得到:

式中,θ、n是与设计参数有关的量;u为管道外部的水流速。由上述公式可知,在管内热传递系数h1确定的条件下,热传递系数k和管长度L的影响因素是管外部的平均对流热传递系数h2,h2的影响因素是管道外部的水流速。而管外部水的流量根据管道出口烟道气体的流量不同会有所差异,其是间接依靠风机的功率消耗。因此,管道外部的热电最优化分析通过管道外部的水流速u和功率进行拟合的方法进行评价,并且性能优化性与比率数值之间呈现正相关线性关系。

3 具体案例分析

3.1 实例参数

间接型浸没热交换器的设计参数数值如下:功率200 kW,管排数10 排,水浴温度57 ℃,盘管进口温度42 ℃,盘管出口温度52 ℃,内径22.5 mm,外径26.5 mm,横向管间距S1=72 mm,纵向管间距S2=72 mm,管壁导热系数18.3 W/(m·K)。以天然气加热项目为例,以热交换管束排列配置、管结构可靠且是最佳浸没深度为前提,分析相同的热传递量时,最小管的长度和最小能耗等等。

3.2 实例计算

(1)管内对流传热系数。管内水温采用入口和出口水温的平均温度。本实例计算以45°C为例,管子的内径为d=22.5 mm。可以根据下式计算管子的流量

式中:Q为管子的流量,m3/s;d为管道内径,m;p为管内压力,N;v为运动黏滞系数,m2/s;cp为定压比热容,J/(kg·℃);m为流体质量,kg;Δt为进出口温差,℃。

联合迪图斯-贝尔特公式和式(7)计算水对流热传递系数h1=6.46 kW/(m2·K)。

(2)管外平均对流传热系数。较低的雷诺数条件下,即Ref=1 ×103~2 ×105,热交换为叉排配置,关联式为

根据浸没燃烧的特性,管外的扰动激烈,忽视不均匀的物理场的影响,拓展后可以得到:

较高的雷诺数条件下,即Ref=2 ×103~2 ×106,相关数据表达式为

经过拓展后相关数据表达式为

3.3 计算与分析

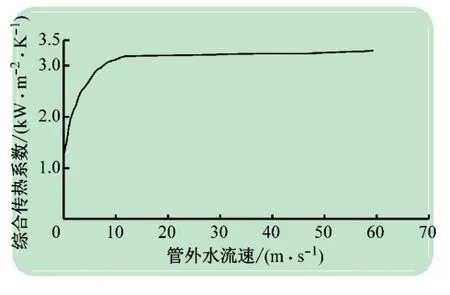

根据实验方案设定的流速范围,联合式(4)~(6)获得特定格式的函数关系,代入数据整理录入Excel表。可更改固定入口和出口参数、管子直径、水浴温度、管子长度。表明,通过变更热传递范围的参数,风机的消耗功率与3 倍的流速成正比。在Excel 表格中改变管外水流速,可获得由管外对流传热系数所引起的综合传热系数的变化(见图3)以及管外对流传热系数所引起的管长度变化(见图4)。

图3 管外对流传热系数对综合传热系数的变化

图4 管长随管外对流传热系数的变化

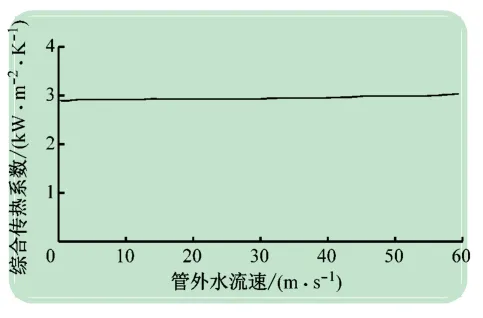

综合传热系数随管外的水流速的变化如图5 所示,综合传热系数随风机功率消耗的变化如图6 所示。

图5 综合传热系数随管外水流速的变化

图6 综合传热系数随风机功率消耗的变化

在不考虑管道外部热传递系数能实现的范围的情况下,得出以下结论:

(1)如果管外部的传热系数>920 kW/(m2·K),整体的传热系数有缓和的倾向,限制值是3. 3 kW/(m2·K)。

(2)当管外的热传递系数<9. 7 kW/(m2·K)时,累计热传递系数的增长率在1%以上。

(3)综合传热系数与管道外的水流量之间存在正相关关系,但当水流量为24 ~60 m/s时,基本不变化。

(4)风机的功率大小与输出流量的3 次方成正比,但最终也会收敛。

(5)当管外热传递系数为13.471 kW/(m2·K)时,管子的长度不变;但当管外的热传递系数为7.037~13.471 kW/(m2·K)时,管子的增长率在2%以下。

这种类型的热传递,管外的热传递系数实际上可能达到5.8 ~8.0 kW/(m2·K)。规定可执行范围是管外侧传热系数范围,即7.037 ~13.471 kW/(m2·K),也就是说在管子的长度基本不变情况下,管道外部流体平均热传递系数为7.037 kW/(m2·K),与实际情况一致。在这个时候,管外侧的水流量为0. 82m/s,综合传热系数为2.36 W/(m2·K)。

3.4 热工性能

图7 额定功率为300 kW加热装置的测试数据

图8 额定功率为200 kW加热装置的测试数据

为测试热工性能,连续运行不同额定功率装置进行数据测试,额定功率为300 及200 kW的加热装置的测试数据分别如图7、8 所示。设备站的流量没有达到设备的额定设计流量,设备的热性能是通过工作中的测量数据分析的。针对额定功率数值为300 kW的加热设备,根据连续5 d运行数据的平均值计算,站内压力强度较高的管道内的天然气流量为1.235 6 ×104m3/h,稳定的运行电力为120 kW,天然气的温度上升为19.25°C。对额定输出功率为200 kW的加热设备持续4 d运转数据的平均值实行计算,流量为1.267 ×104m3/h,稳定工作电力功率数值为90 kW,天然气温度上升为13.3°C,热性能可以满足需求。根据第3 方测试,两个设备的加热效率均超过了90%。

3.5 最大水流速度

根据研究设定的参数和实际合并计算的传热系数存在偏差主要是由于设计和实际工作条件之间的对流传热系数存在一定差别所导致。由式(9)可知,管外部的水流量是以0.6 次幂影响管外部的对流热传递系数,是影响参数中的最大值。设计计算中,管道外部的对流热传递系数是根据水槽的保守值发生的。因此,获得管道外部的水流量最大效率是最重要的。由于浸没天然气加热设备构造的局限性,现阶段所采取的测量手段不能有效地决定热交换机外水槽的最大流速。可以使用管道外部实际对流传热系数来计算其他电源启动系统的外部水槽最大流速,为设计同一结构水槽的最大流速数值选取提供借鉴。将不同功率条件下管道外部实际对流传热系数代入式(9)进行计算,可以得到各功率条件下管道外部水浴的最大流速。管道外部水槽功率消耗和最大水浴流速之间的关系通过数据拟合来实现,如图9 所示。

图9 管外水浴最大流速与功率消耗的变化

为验证拟合公式的准确性,使设备在120 kW 的条件下稳定运行从而进行数据验证。当管道内部天然气压力为3.5 MPa,运行流量为10 318.88 m3/h时,通过计算可以得知管道外部对向方位流体的热交换系数数值为3 811.77 W/(m2·K),水浴最大流速为0.28 m/s,根据图9 显示的拟合公式计算可得管道外部水浴最大流速数值为0.30 m/s,两者之间的误差比例达到了6.67%,在工学计算领域,这样的误差属于正常范围数值之内。鉴于此,该拟合计算方法在80 ~200 kW的功率下,可用于计算同一类型的浸没热交换机的外部水槽的最大流速,并为后续浸没燃烧热交换机设计的计算提供借鉴。

4 结 论

由于水中燃烧热交换机的设计存在不确定性因素,本文通过将水中燃烧热交换机内部及外部的对流传递系数运用在200 kW的水中天然气加热装置中进行实验,对管道内外部的双向流体的热传递系数分别进行了修正、完善,并对因烟道气体扰动而导致的管道外部水管的最大流量进行了分析,结果表明:

(1)利用测量数据计算加热设备在不同功率下稳定工作时的管内侧和外侧的实际对流热传递系数,在不改变其他参数的情况下,对设计条件下的管内外对流热传递系数采用数据匹配法进行计算,可修正设计的总体传热系数。

(2)外侧水槽的最大流量和输出关系可通过配备测量数据得到,通过计算80 ~200 kW 相同类型的浸没燃烧交换器外侧的水槽最大流量,可为外侧的水槽设计浸渍燃烧交换器的最大速度能值提供参考。

(3)分析加热装置中水浴温度的变化对热交换器热传递系数带来的影响,比较3 个实际的运行条件发现,加热装置以一定功率运行时实际热传递系数和水浴温度没有显著关联。