一种在线直观检测光伏板故障的简易方法

海 涛,李俊杰,时 雨,刘振语,张茜雯

(广西大学电气工程学院,南宁530004)

0 引 言

光伏发电系统在实际运行过程中,由于安装环境复杂、阴影遮挡、组件老化等原因导致了光伏阵列各类故障频发,这些故障使光伏板中单体电池之间或光伏板之间发生开路或短路,最终导致整个系统效率降低,同时使光伏板使用寿命缩短,增加了发电成本[1]。对于成规模的光伏阵列,由于光伏板数量较大,阵列中出现故障光伏板的概率也随之增加。同时部分光伏板安装位置也比较特殊不便于人工直接检测[2]。常见的光伏系统故障诊断方法有基于电路结构法、电气测量法、智能检测法和红外图像分析法等,这些方法都有其优点但也存在一定局限性,比如安装成本高或是无法确定故障具体位置等[3]。本文根据发光二极管的工作特性,设计了一种直观可视、电路构成简单、成本低的故障检测方法,该方法可以准确、快速地定位出光伏阵列故障位置,而且对工作条件要求不高。

1 故障检测电路设计

1.1 功能设计

光伏板出厂前通常都反接了旁路二极管进行保护,其原理为在光伏板两端反接旁路二极管,发生遮挡时光伏电池两端负压达到旁路二极管导通电压后,受遮挡部分的光伏电池被短路,防止物理结构被损坏,并避免光伏板因热斑效应断路而造成的大部分功率损失,但无法定位出故障点位置[4]。

本文的故障检测方法为在光伏板反接旁路二极管的基础上,在光伏板两端并联不同颜色的发光二极管,根据发光二极管的颜色组合来直观检测光伏板的故障位置及工作状态[5]。当阵列中某块光伏板正常工作时,与其正接的绿色发光二极管发光;光伏板发生故障损坏(断路)时,与其正接的绿灯不发光,与其反接的红色发光二极管发光;光伏板发生软故障时,即阵列串联电路的输出电流小于故障光伏板的光生电流时,绿色发光二极管发光,但其亮度与光伏板正常工作时相比较暗;黄色发光二极管亮表示某一光伏板串联回路中,在光伏板均正常工作时无其他电路连接故障,系统正常工作。故障检测电路预计实现的功能如表1 所示。表中数字“1”表示发光二极管正常发光;“0”表示发光二极管熄灭;“1 -”表示发光二极管亮度较暗,处于软故障状态。

表1 光伏板工作状态表

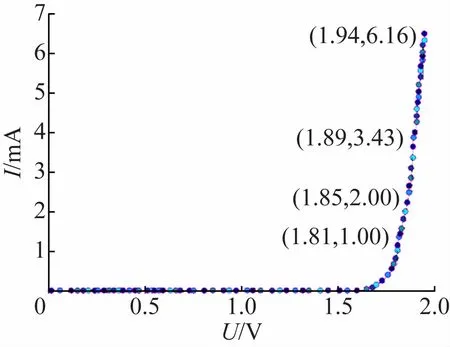

1.2 发光二极管限流电阻参数选型

发光二极管需串联限流电阻以免其过热损坏,限流电阻本身也会产生功耗,同时也需考虑发光二极管的亮度[6]。因此在发光二极管电路分别串入4 个不同阻值的限流电阻作对比试验来选择合适的电阻,以24 V直流开关电源模拟光伏板输出电压,在晴天室内光照度为478 lx的光照环境下进行实验,根据实验结果从节能、使用寿命、发光二极管明暗度等方面来选择限流电阻大小,实验数据见表2。表中R表示发光二极管串联的限流电阻大小;I表示流经发光二极管的工作电流;Upn为发光二极管工作时的结电压;P为限流电阻和发光二极管消耗的功率之和。因为发光二极管为电流控制型器件,由图1 可知,发光二极管导通后电流变化大,流过电流的大小表征发光二极管的亮度强弱。由表2 实验数据分析可知,流经发光二极管的电流较大时,虽然亮度增强但电路功耗也变大,因此在发光二极管的亮度不影响观测时也应兼顾电路的功率损耗。结合实验实物效果(见图2),限流电阻选择12 kΩ(2 mA)较合适。

表2 电阻选型及功率消耗

图1 发光二极管正向伏安特性曲线

图2 串联不同电阻时发光二极管效果图

选择发光二极管限流电阻时,需避免只以亮度的强弱为标准,发光二极管过亮则功率损耗较大,过弱又不利于观测,因此应综合考虑电流大小、电路功耗和检测环境的光照度等因素的影响。同时,在光伏电站实际运用中,也要根据光伏板不同的输出电压,从节能环保、使用寿命和检测环境等角度出发,因地制宜,合理选择。

2 原理说明

利用发光二极管的正向导通特性和灯光指示效果,可以及时发现光伏阵列中故障光伏板的位置;采用二极管正向导通特性对故障光伏板进行保护,当发生故障损坏组件物理结构,故障光伏板两端反向电压达到旁路二极管开启电压时二极管导通,大部分电流从二极管流过,只有极微小部分从光伏板流过,避免了光伏组件发热温度过高而造成损坏[6]。

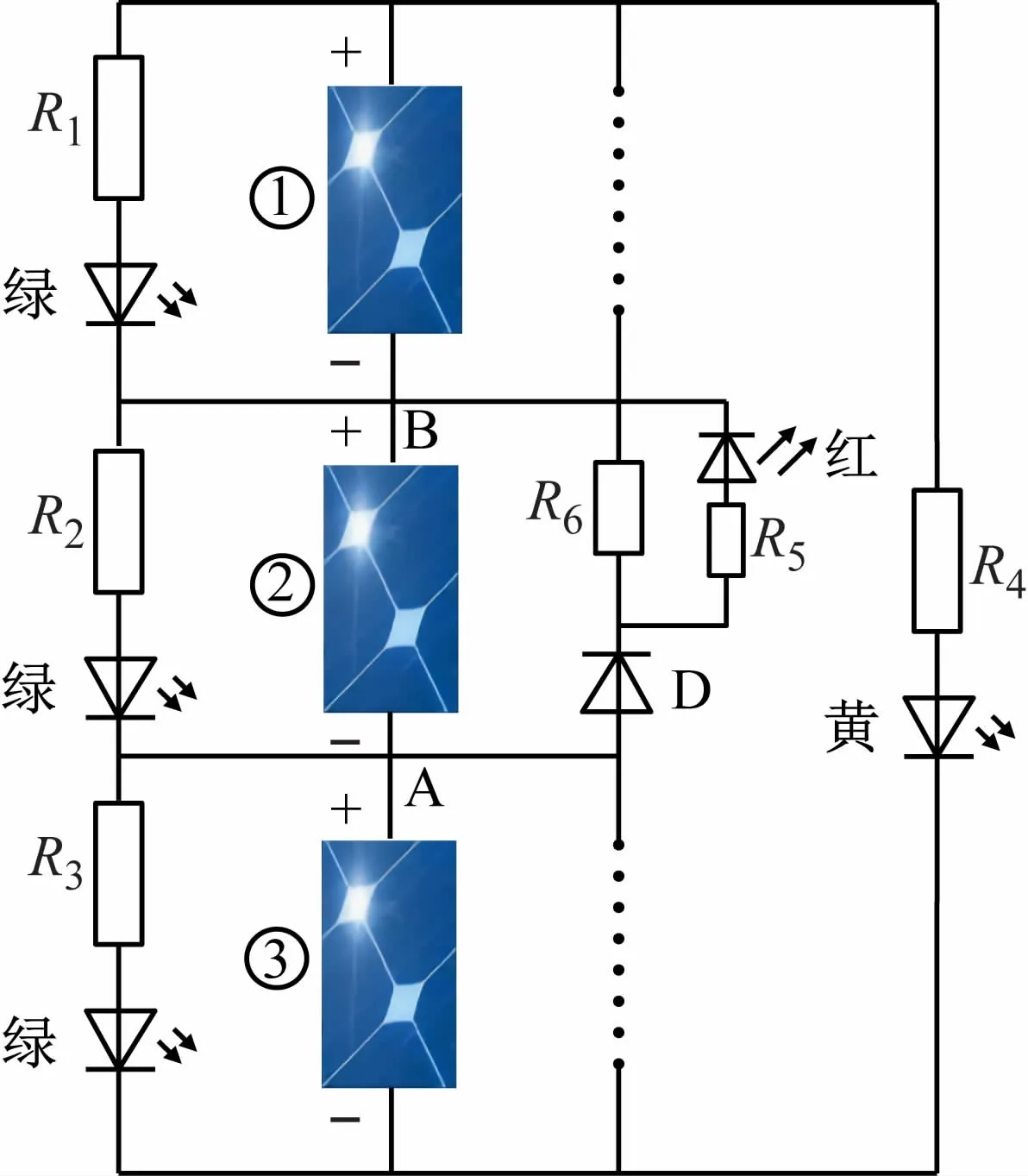

图3 光伏板故障检测电路图

如图3 所示,以常见的光伏阵列SP 连接结构为例。每一块光伏板均正接绿色发光二极管和反接红色发光二极管,为避免发光二极管过流损坏,R1~R5阻值均为限流电阻,其中R4为可调电阻,R6阻值根据光伏板的最大功率电流来确定,不同的光伏板需选择不同的R6阻值。以光伏电站常用的输出功率为300 W的光伏板为例,其最大功率电流为8.4 A,为使红色发光二极管导通发光,R6的两端电压8.4V需大于红色发光二极管的导通电压,据此可确定R6的值。也可用3 个二极管串联代替电阻R6[7]。光伏板的工作状态分以下几种情况讨论。

(1)组件正常工作情况时,旁路二极管D 处于反偏压状态未开启[8],3 块光伏板并联的发光二极管均发绿光,红灯不发光。当太阳光照由弱变强时,若绿灯亮度变强,说明该光伏板无隐性故障。

(2)当光伏板②由于被遮挡等原因产生失配现象或者调节R4使电路外接负载较大,但其旁路二极管D未开启时,光伏组件工作在软故障状态,此时绿色灯亮度变弱,红灯未发光。这种情况下电路中也可不需并联红色发光二极管,借助绿灯的明暗度对比来判断光伏板存在隐患故障[9]。

(3)当故障较严重致使光伏板两端的反偏压达到旁路二极管D 的开启电压后,光伏板串联支路电流中,大于组件②光生电流的部分被旁路二极管D 分流[10],避免光伏板②过热损坏,此时A 点的电位高于B点电位,绿灯熄灭,组件②反接的发光二极管导通红灯亮,指示光伏板发生故障。

3 热斑测试实验验证

为验证本文故障检测方法的有效性,采用3 块型号为JJ-50D50W的多晶太阳能电池板为实验对象,每块电池板有36 片单体电池,该光伏板的特性参数如下:Pmp=50 W,Isc= 3.03 A,Imp= 2.75 A,Uoc= 22.4 V,Ump=18.2 V。

由局部阴影下光伏板的功率消耗特性知,光伏板在一块单体光伏电池被遮挡时热斑效应显著[11]。因此实验以单片光伏电池被遮挡面积为变量模拟光伏板热斑故障,观测旁路二极管电路红绿灯工作状态,测试光伏板最大输出电压Um和最大输出电流Im的变化[12]。

当光伏单体电池未被遮挡时,光伏板并联的绿色发光二极管正常亮度发光,红色发光二极管不发光。由图4 和5 可知,当光伏单体电池的遮挡面积小于48%时,反接旁路二极管未开启,光伏板的最大输出功率和最大工作电流随遮挡面积的增加呈线性下降趋势,此时绿色发光二极管虽然也工作,但发光亮度逐渐降低,红色发光二极管不发光,光伏板为软故障状态[13-15]。当遮挡面积接近于48%时,如图5 所示,反接旁路二极管在其导通临界点左侧时,光伏板的输出电压接近其开路电压[16]。当遮挡面积大于48%时,反接旁路二极管D 正向导通,绿灯熄灭,红色发光二极管发光,说明该光伏板出现故障,输出功率下降明显,此时该串电池片被短路,旁路后整个光伏板的Um下降了1/3 左右,Im变为未被遮挡电池的正常工作电流,最终功率衰减近1/3,红色发光二极管发光指示该处光伏板存在故障隐患。因此该故障检测方法能有效地检测出光伏组件的故障位置并通过红绿发光二极管直观地指示出来,提高了工作人员故障巡检效率并起到了一定的保护作用。

图4 Pmp衰减比例与单片电池遮挡面积的关系

图5 STC下Um 和Im 与单片电池遮挡面积的关系

4 结 语

针对目前光伏阵列故障巡检效率不高,巡检周期长,部分故障检测方法成本高等不足之处,本文在光伏阵列为避免功率损失而反接二极管的基础上,引入不同颜色的发光二极管来指示光伏板的工作状态并在故障发生后准确定位故障点。经热斑故障测试实验结果表明,单片光伏电池遮挡面积达48%时为组件旁路二极管开启的临界点,旁路二极管未开启前,绿色发光二极管正常发光或亮度较弱,表示光伏板无故障或存在软故障;旁路二极管开启后红色发光二极管发光,表示其所连接的光伏板存在故障或失配现象,应及时检修。该故障检测方法减少了光伏板功率的进一步损耗并报告故障位置,并且可以在线检测而不影响其他光伏板的正常工作,在成本不增加的情况下为光伏电站提供了较好的检测手段,有效提高了光伏阵列的故障巡检效率。