曲轴扭振分析CAE 方法改进与探讨

彭宇明 甘金科 刘 磊 罗 振 吴有彬

(1-先进驱动节能技术教育部工程研究中心 四川 成都 610031 2-西南交通大学机械学院 3 柳州龙杰汽车配件有限责任公司)

引言

扭振是指具有扭转弹性的轴系所做的各截面间存在幅值和相位差的角振动。曲轴在受到大小和方向都作周期性变化的激励力矩时会产生较大的扭转振动,这样会给发动机工作可靠性、稳定性和发动机性能带来很大影响,甚至会导致曲轴断裂[1],引发重大事故。因此,发动机及附件的设计制造都对轴系扭振计算具有非常强烈的要求和重要的意义。采用集总参数模型与分布参数模型都可以对发动机曲轴系的扭振进行计算[2],不过对具有复杂几何边界的曲轴系进行精确的扭振分析具有较高难度,目前工程界常采用集总参数模型进行轴系的扭振计算分析。

一些商用软件如AVL-excite、GT-power 等都提供基于集总参数法进行轴系扭振计算的快速工具,计算结果的置信度始终有较大的困扰。集总参数法对曲轴系统进行准确的扭振分析需要尽可能求得相对精确的转动惯量和扭转刚度数据,各集中质量点的转动惯量可以依靠三维建模软件准确获得,各集中质量点之间的刚度为半拐结构的扭转刚度,半拐扭转刚度的准确计算则是影响分析结果的关键点。

以某四缸汽油机曲轴系为研究对象,针对目前工程上普遍采用的集总参数法中对计算结果影响较大的半拐刚度计算进行了深入的分析和探讨,改进了半拐扭转刚度有限元计算分析方法,使计算结果更符合实际运转情况;提出了快速有效的对轴系扭振集总参数模型置信度的校核方法,通过台架试验对扭振计算结果进行了验证对比。

1 半拐刚度的计算方法

1.1 经验公式法计算半拐刚度

经验公式主要针对单位曲柄进行计算,曲柄结构由2 个半段主轴颈、2 个曲柄臂、以及一个曲柄销所组成,如图1 所示。其刚度是这3 部分刚度的合成,并且在计算中做了如下假设:不考虑单位曲柄组成部分相互间的影响;将曲柄臂认为是一个纯弯曲梁;主轴颈、曲柄销作纯扭转变形。根据材料力学的相关公式即可算得曲柄结构的基本刚度公式,其值的2 倍即为半拐刚度值。

其他的经验公式还包括西马连科(Zimanenko)公式、克·威尔逊(Ker Wilson)公式、中国船级社推荐公式等,这些公式都具有不同的适用范围,曲柄上的油孔结构、曲柄臂复杂的几何边界等因素对计算结果也具有一定的影响,若要在工程上采用公式法进行半拐刚度的计算,则需要进行广泛的修正,但通常难以得到较为准确的计算结果。

图1 单位曲拐图

中国船级社推荐公式:

其中曲柄销与主轴颈有重叠度时b=0.7;无重叠度时b=0.8。

1.2 仿真方法计算半拐刚度

1.2.1 商用软件刚度算法

在AVL-excite、GT-power 等软件中提供了一种基于几何型面特征的半拐刚度工程计算方法,该方法实质上也是基于修正的经验公式进行计算,忽略了主轴颈、曲柄臂、曲柄销各部件之间的弹性变形影响。使用者通过输入组成半拐结构的曲柄销、主轴颈、曲柄臂3 部分的几何参数,软件会自动进行扭转刚度的计算,由于不能表达所有的细节特征,其计算精度往往不高,计算结果用于一维扭振当量计算与台架试验容易出现一定的偏差,有时偏差还较大,所以软件本身也不建议采用此方法来作为主要精确计算扭振的依据。

1.2.2 有限元方法计算半拐刚度

有限元法计算半拐刚度可以充分考虑到模型表面的几何特征以及各部分结构之间的弹性变形和阻尼的影响。文献[3-6]中都提到了采用有限元方法计算曲柄或半拐的扭转刚度,其计算边界条件都是在一端施加全约束而在另一端直接施加扭矩,不过这种边界条件的加载方法与半拐结构实际的受力情况不太相符。此外,在后处理部分扭转刚度的计算中,影响计算精度的关键点也没有提及,所以文献中针对半拐扭转刚度的精确计算过程看似合理,但还存在一定偏差,还需进一步分析。

2 半拐刚度有限元优化计算方法

2.1 有限元模型的建立

所提出的计算方法同样基于有限元法。创建半拐三维模型(包含半个主轴颈、半个曲柄销、一个曲柄臂结构)并进行适当简化处理,得到半拐模型如图2 所示。

图2 半拐模型

采用ansys 软件建立有限元模型,由于半拐模型表面具有较复杂的曲面边界,选用solid187 二阶四面体单元划分网格。半拐的材料参数为:弹性模量210GPa,泊松比0.3。

2.2 边界条件的施加

对半拐模型施加边界条件应该考虑与实际受力情况相符,以此保证扭转刚度计算结果尽可能与实际情况相符。曲轴上各个曲拐结构承受着连杆大头传递过来的力而相互扭转,致使曲柄销有绕主轴颈轴线扭转的趋势,因此这里提出计算半拐刚度的边界条件为:主轴颈端面施加全约束,曲柄销端面施加以主轴颈轴线为轴心的扭矩。在主轴颈轴线上建立质量单元,通过将该质量单元与曲柄销端面节点耦合的方式以实现上述边界条件的加载,如图3 所示。

2.3 基于扭转中心的半拐刚度计算

图3 边界条件的施加

实际扭转中心的提取是计算扭转半径的关键,也是正确求解扭转刚度的基础。文献[7-8]中在计算相对扭转角时将主轴颈轴线作为扭转中心。理论上,扭转中心是零变形点,以主轴颈轴线施加扭矩其扭转中心应该位于该轴线上,但实际上曲轴是个弹性体,再加上各部分的相互约束作用,会导致扭转中心发生偏移,半拐结构受力变形的实际扭转中心位于曲柄销端面靠下的位置,如图4 所示。经计算若是采用主轴颈轴线作为扭转中心,计算结果偏差可能会高达20%以上。此外网格离散程度的不同会影响扭转中心的获取。在划分网格时需要对曲柄销端面扭转中心处的网格进行加密处理,如图2b 所示。计算后的半拐变形云图如图5 所示,可见曲柄销端面变形位移最小点确实位于该端面靠下的位置,该点即为扭转中心点。

图4 半拐扭转轴线示意图

图5 半拐位移云图

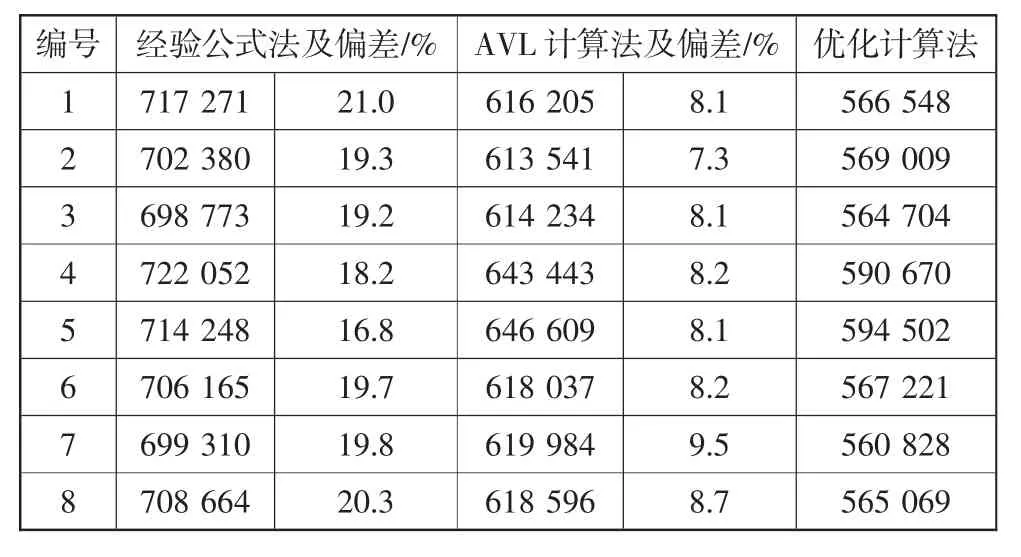

表1 为分别采用经验公式法(中国船级社推荐公式)、AVL 软件计算法和优化计算法计算的半拐刚度数据汇总,以及前2 种计算方法与优化计算方法刚度值之间的相对误差,从表中可以看出采用不同的计算方法半拐刚度值具有较大的差异,其中采用经验计算方法最大的误差值达到了21%。

表1 采用不同方法计算的半拐扭转刚度 N·m·s/rad

3 快速检验与校核

检验刚度计算准确性最准确的方法是通过实验测试,但测试半拐刚度的实验相对困难复杂。通常,三维曲轴的扭振模态分析结果是比较可靠合理的,通过一维集总参数扭振计算结果与其进行对比,可以快速地判断集总参数模型的合理性,此外通过与台架强迫扭转振动测试结果进行对比,以间接验证半拐刚度计算方法的准确性。

3.1 三维有限元扭振模态分析

建立包含皮带轮和飞轮部件的曲轴模型,导入ansys workbench 软件建立有限元模型。利用动能相等原理将活塞连杆组质量等效为集中质量点加载到对应曲柄销中心位置。此外,对曲轴系模型进行模态分析需设置适当的约束条件以反映曲轴系的实际工作状态,在主轴颈处施加径向约束以便于得到轴系准确的扭振特性[9]。轴系前2 阶扭转模态如图6 所示,其中一阶扭转固有频率为491.4 Hz,二阶扭转固有频率为1 101.7 Hz。

3.2 集总参数模型校核

采用表1 中的各组刚度数据并在AVL-excite 软件中建立轴系扭振仿真分析模型。求解曲轴系的自由振动微分方程即求得曲轴系的扭振固有频率和振型,主要关注前2 阶低频率下的振动,高阶振动一般不会在发动机转速范围内出现共振。采用各组刚度数据和有限元方法计算的轴系扭振固有频率如表2所示,可见采用优化计算方法刚度数据所得轴系固有频率与有限元法计算结果最为接近,说明采用优化计算方法的结果精度更加可靠。

图6 有限元模型固有特性分析

表2 不同刚度计算方法的轴系集总参数模型固有频率与三维计算结果对比 Hz

4 扭振试验与仿真结果对比

在发动机台架上进行扭振试验,数据采集系统和分析软件为ANZT10 扭振测试仪及其配套软件,测得转速范围在1 000 rpm 到5 500 rpm 之间曲轴前端扭振角位移随转速变化的曲线。在扭振试验过程中,通过在曲轴前端安装光电编码器来测得扭转振动的角位移,如图7 所示。

图7 台架试验台以及传感器安装

图8 为带减振器并采用优化方法刚度数据的强迫振动各谐次仿真结果和试验结果的对比。由于2谐次波受滚振影响较大,在工程上对轴系的运行可靠性影响较小,这里主要对比分析4、6、8 主谐次波。其中试验结果4 谐次临界转速和对应扭振振幅分别为4 300 rpm/0.114°,6 谐次临界转速和对应扭振振幅分别为3 050 rpm/0.036 5°,8 谐次临界转速和对应扭振振幅分别为4 250 rpm/0.069 2°、2 250 rpm/0.036 8°,并且从图中可看出仿真和试验各谐次的扭振振幅变化趋势完全一致,共振点对应的临界转速基本相同。个别谐次波仿真结果和试验结果的扭振振幅值有一定偏差,4 谐次中在低转速段出现较大的偏差是由于滚振导致的测试误差,以及模型中一维阻尼参数的取值依照工程经验所设置的,工程上在合理的范围内。

图8 仿真与试验各谐次扭振振幅对比

5 结论

为了准确求得集总参数模型中的刚度参数,建立了半拐有限元模型,分析其边界条件的施加以及扭转中心的获取,通过仿真计算以及试验得到轴系强迫振动结果并进行了对比,得出了以下结论:

1)采用有限元方法对半拐刚度进行计算,其边界条件需与结构实际受力情况一致。

2)对半拐刚度计算结果分析发现,具有弹性的半拐部件在受到扭矩的情况下,扭转中心不会产生于主轴颈轴线上,而是会发生偏移,会影响到对扭转刚度的计算。

3)三维扭振模态分析结果可以较好地用来快速校核集总参数模型的置信度。

4)发动机轴系扭振台架试验和相应的扭振仿真分析相互对比结果表明,相对于其他方法,基于准确的扭转中心半拐刚度计算法能够获得更好的计算精度,更有利于准确的轴系扭振计算及减振效果分析。