不同表面状态2024-T3 铝合金腐蚀行为及DFR 退化规律

陈跃良,吴省均,张勇,卞贵学,张柱柱,张杨广

(海军航空大学 青岛校区,山东 青岛 266041)

铝合金因其比强度高、比刚度高、塑性好、易于成型等诸多优点,在现代航空工业中作为飞机主要的结构材料而得到广泛的应用[1]。铝合金材料常发生腐蚀损伤,如果不经过表面处理就应用于飞机结构上,则难以适应飞机结构复杂严酷的使用环境。阳极氧化工艺使铝合金表面形成一层致密的薄膜层,可以提高铝合金的耐蚀性,保持表面精度,而且该工艺对铝合金机体疲劳性能的损伤较小,是常用的表面改性技术[2]。

于美等[3]通过对铝合金进行疲劳试验,对比研究了硫酸阳极化、铬酸阳极化和添加己二酸的硫酸阳极化对铝合金疲劳性能的影响。陈跃良等[4-5]对表面铬酸阳极氧化2024-T3 铝合金进行实验室加速腐蚀后的DFR 试验,研究了其DFR 退化规律,并分析了疲劳断口形貌。周松等[6]通过分析腐蚀形貌、腐蚀坑开口面积、腐蚀深度、点蚀坑数量等变化,研究了2xxx铝合金在不同腐蚀环境中的腐蚀行为。

众多学者对于航空铝合金在不同条件下的腐蚀行为及疲劳性能已有了深入的研究,但是其研究对象主要是含包铝层的铝合金,而在实际工况中,铝合金结构阳极氧化膜被打磨掉(比如机身蒙皮要经过铣、镜像铣及局部减薄等加工,机身上的承重结构及机框等都经过数控加工而成,因而飞机上存在去包铝层的铝合金[7])或破损的情况也确实存在。因此,对比研究阳极氧化膜完好与破损两类不同表面状态的2024-T3 铝合金的腐蚀行为、疲劳性能退化规律对于飞机材料的选取与防护、结构疲劳寿命评估具有实际意义。

文中制备含阳极氧化膜和去阳极氧化膜两种2024-T3 铝合金试件,进行不同时长的实验室加速腐蚀试验和腐蚀后的细节疲劳额定值(Detail Fatigue Rating, DFR)实验。通过观察腐蚀形貌,测量点蚀坑深度和孔蚀率,对两种不同表面状态的2024-T3 铝合金在实验室加速腐蚀条件下的腐蚀行为进行了对比研究。通过计算DFR,对DFR 的退化规律也进行了对比研究。

1 试验

1.1 材料

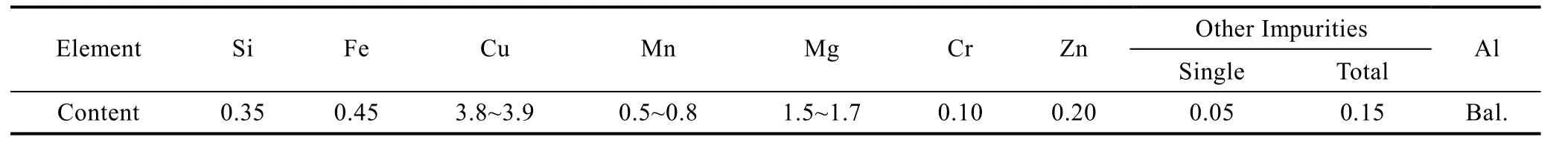

试验材料选取飞机上广泛用到的2024-T3 铝合金,试件由轧制板材加工而成,其主要成分见表1。

将2024-T3 铝合金薄板(表面铬酸阳极氧化,平均膜厚为8.4 μm)加工成尺寸如图1 所示的试件。一部分试件保留表面阳极氧化膜,另一部分试件依次使用240#、800#、1200#砂纸打磨掉阳极氧化膜,以模拟实际服役过程中阳极氧化膜破损的情况。

表1 2024-T3 铝合金主要化学成分Tab.1 Chemical composition of 2024-T3 aluminium alloy %

图1 试验件Fig.1 Test pieces: a) test piece size; b) photos of test pieces

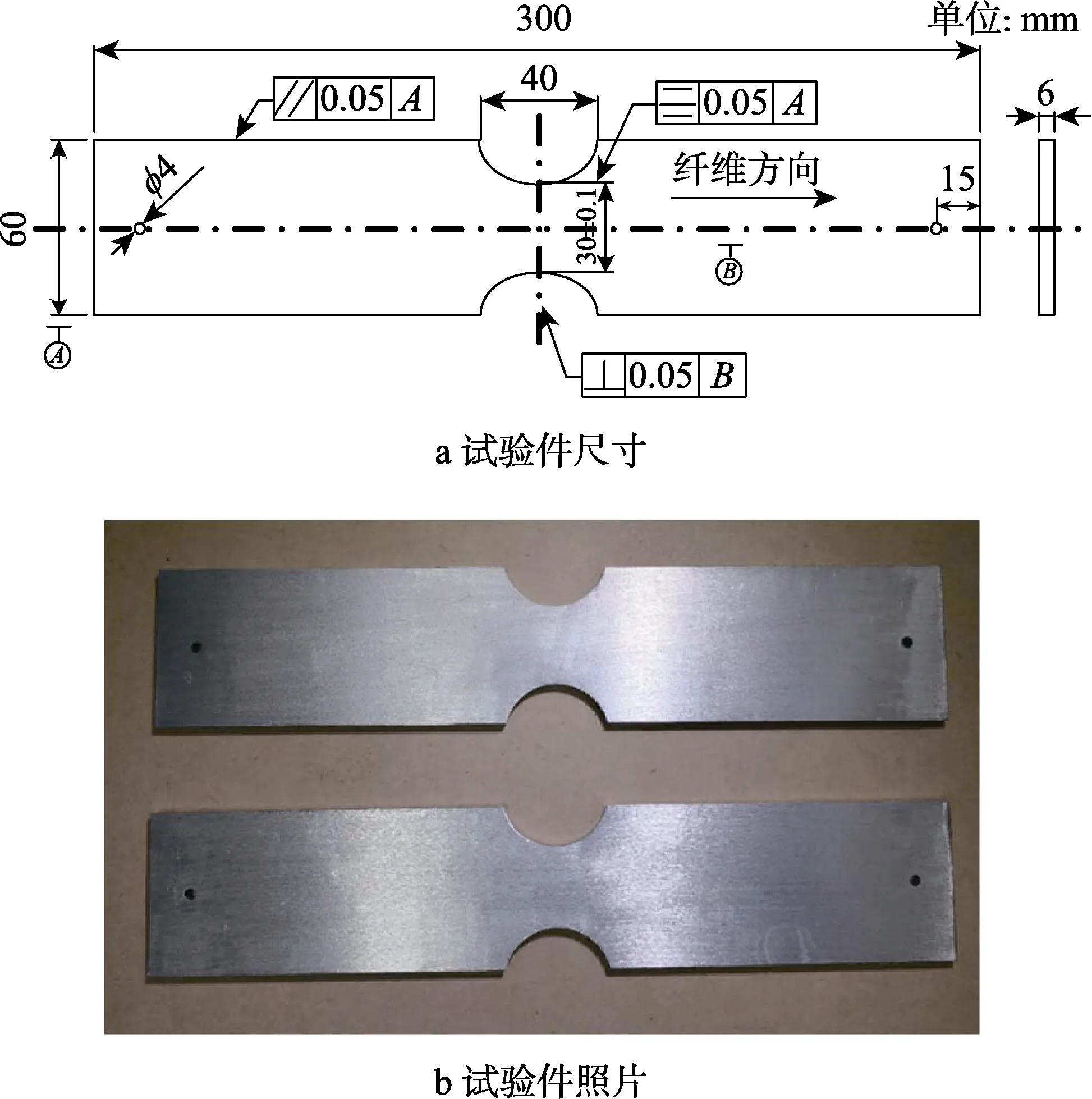

1.2 周期浸润加速腐蚀试验

干湿交替是导致电化学腐蚀发生的主要原因之一[8]。大量试验研究表明,周期浸润腐蚀试验方法可以很好地再现外场服役条件下金属材料出现的腐蚀损伤。众多文献表明[8-9],如图2 所示的预腐蚀试验谱能很好地再现疲劳关键件在外场出现的腐蚀损伤。周期浸润腐蚀试验一个周期的构成如下所述。

图2 预腐蚀实验谱Fig.2 Pre-corrosion test spectrum

1)试件在腐蚀溶液中浸泡7.5 min。腐蚀溶液是质量分数为5%的NaCl 溶液,滴加稀H2SO4调节溶液pH 在4~4.5 之间,溶液温度为40 ℃。

2)用远红外灯在温度为40 ℃、相对湿度为95%的条件下烘烤试件22.5 min,保证试件在临近浸入腐蚀溶液前可被烘干。

1.3 DFR 试验

预腐蚀试验完成后,将试件在MTS810 电液伺服疲劳试验机上进行DFR 试验。在实验室空气环境中,分别进行应力比R=0.06、频率f=10 Hz、加载波形为Sine 波的等幅DFR 试验,补偿方式为PVC 补偿。

1)每组试验先用1 个试件进行静力标定和载荷调试,选择材料强度极限的60%~70%作为初始应力水平。

2)在初始应力水平下进行DFR 试验,如果断裂时疲劳寿命小于105或大于5×105次循环,则后续试件适当降低或提高应力水平。

3)重复该过程,直到所有试件试验结束。

1.4 腐蚀形貌表征

依据GB/T 16545—2015 《去除腐蚀产物的化学和电解清洗方法》去除试样表面腐蚀产物后,使用KH-7700 三维体式显微镜观察试件表面腐蚀形貌,并使用三维功能测量试件的点蚀坑深度。

2 腐蚀行为对比研究

2.1 腐蚀形貌

经过不同腐蚀时长的两类不同表面状态的2024-T3 铝合金试件的腐蚀形貌如图3 所示。可以看出,阳极氧化膜完好试件经过72 h 的预腐蚀后,试件表面阳极氧化膜开始失色,Al 基体的银灰色开始显现出来。直到预腐蚀180 h 后,试件表面才发生局部腐蚀,出现一两个点蚀坑。随着腐蚀时间的增长,点蚀坑变宽、变深,但是数量增加缓慢。预腐蚀396 h 试件在边缘处出现鼓泡现象,鼓泡内部呈灰色。

图3 不同腐蚀时长下阳极氧化膜完好试件的腐蚀形貌Fig.3 Corrosion morphology of anodic oxide film intact specimen under different corrosion time

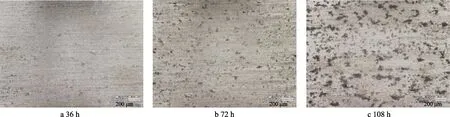

阳极氧化膜破损试件在不同腐蚀时长下的腐蚀形貌如图4 所示。阳极氧化膜破损试件在预腐蚀36 h后即开始局部腐蚀,随着腐蚀时间的增加,点蚀坑变宽变深变多。预腐蚀108 h 后,试件表面发生轻微剥蚀。和阳极氧化膜完好试件相比,阳极氧化膜破损试件的腐蚀损伤出现早,扩展快。

图4 不同腐蚀时长下阳极氧化膜破损试件的腐蚀形貌Fig.4 Corrosion morphology of anodic oxide film damaged specimen under different corrosion time

2.2 平均点蚀坑深度

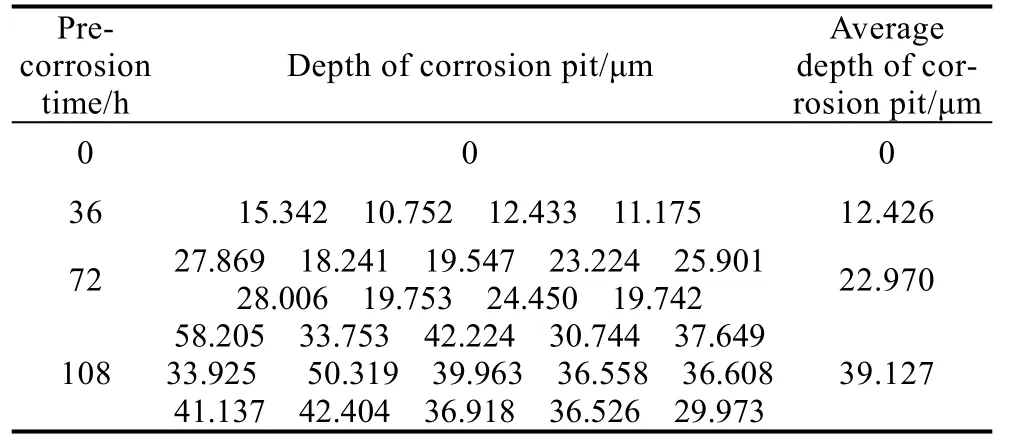

点蚀坑深度是表征试件在一定时间内腐蚀损伤度的重要参量之一,通过点蚀坑的深度、面积等信息可判断腐蚀损伤度的大小和腐蚀速率的快慢。借助KH-7700 三维显微镜对清洗后的两类试件进行拍照,利用三维功能测量每个点蚀坑深度,以求客观系统地表现腐蚀深度的变化规律。由于阳极氧化膜破损试件点蚀坑太多,为方便起见,随机选取5 个区域测量点蚀坑深度。将记录结果分别列于表2、表3。

表2 不同腐蚀时长下阳极氧化膜完好试件的点蚀坑深度Tab.2 Depth of corrosion pits of anodic oxide film intact specimen under different corrosion time

表3 不同腐蚀时长下阳极氧化膜破损试件的点蚀坑深度Tab.3 Depth of corrosion pits of anodic oxide film damaged specimen under different corrosion time

文献[10]指出点蚀坑深度D 与腐蚀时间t 符合幂函数关系:

式中:A、b 为拟合常数。

利用幂函数模型分别对两类试件的平均点蚀坑深度进行拟合(阳极氧化膜完好试件出现点蚀坑之前的腐蚀时间不计),阳极氧化膜完好试件 Dintact=0.010 t1.5164,拟合精度R2为0.9698;阳极氧化膜破损试件Ddamage=0.2016 t1.1219,拟合精度R2为0.9928,拟合曲线如图5 所示。可见,阳极氧化膜可以推迟局部腐蚀发生的时间,减缓点蚀坑数量的增加和面积的扩展速率,但是一旦出现点蚀坑,无法控制点蚀坑向基体内部的发展。

图5 平均点蚀坑深度变化曲线Fig.5 Changing curve of average corrosion pitting depth

2.3 孔蚀率

孔蚀率是指腐蚀区域内所有腐蚀坑表面积之和与腐蚀区域总面积的比值,是一种对腐蚀程度进行量化更为精确的研究手段[11]。孔蚀率的定义为:

式中:A 为总的测试面积;n 为腐蚀坑数量;Api为第i 个腐蚀坑的平面投影面积。

由于腐蚀坑形状的不规则性,传统计量方法的计算结果难以满足精确计算的需要。因此,为了满足精度要求,通常采用Matlab 软件对腐蚀形貌图进行二值化处理的方法,对不同灰度点数进行统计得到孔蚀率[12]。

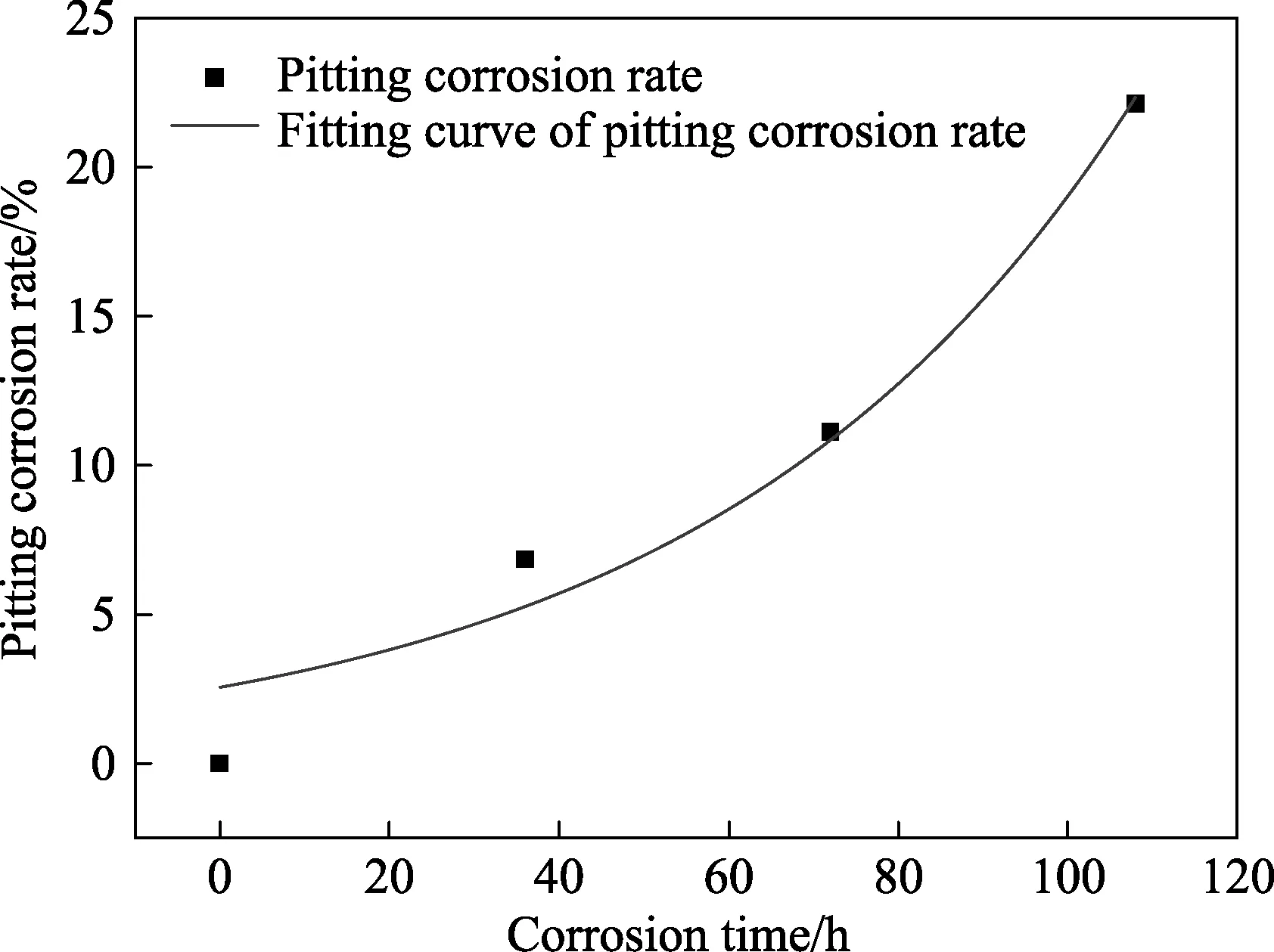

由于阳极氧化膜完好试件表面点蚀坑数量太少,无法计算孔蚀率,故此处只计算阳极氧化膜破损试件的孔蚀率,计算结果见表4。目前国内外对铝合金孔蚀率与腐蚀时间的关系尚未有公认的经验公式,但是文献[10]表明,通常孔蚀率α 与腐蚀时间t 符合指数函数关系:

表4 不同腐蚀时间下阳极氧化膜破损试件的孔蚀率Tab.4 Pitting corrosion rate of anodic oxide film damaged specimen under different corrosion time

式中:A、b 为拟合常数。

利用指数函数模型对数据进行拟合,拟合结果为α =2 .555 e0.02t,拟合精度R2为0.9470,拟合曲线如图6 所示。

图6 孔蚀率变化曲线Fig.6 Changing curve of pitting corrosion rate

3 DFR 退化规律对比研究

3.1 DFR 试验结果

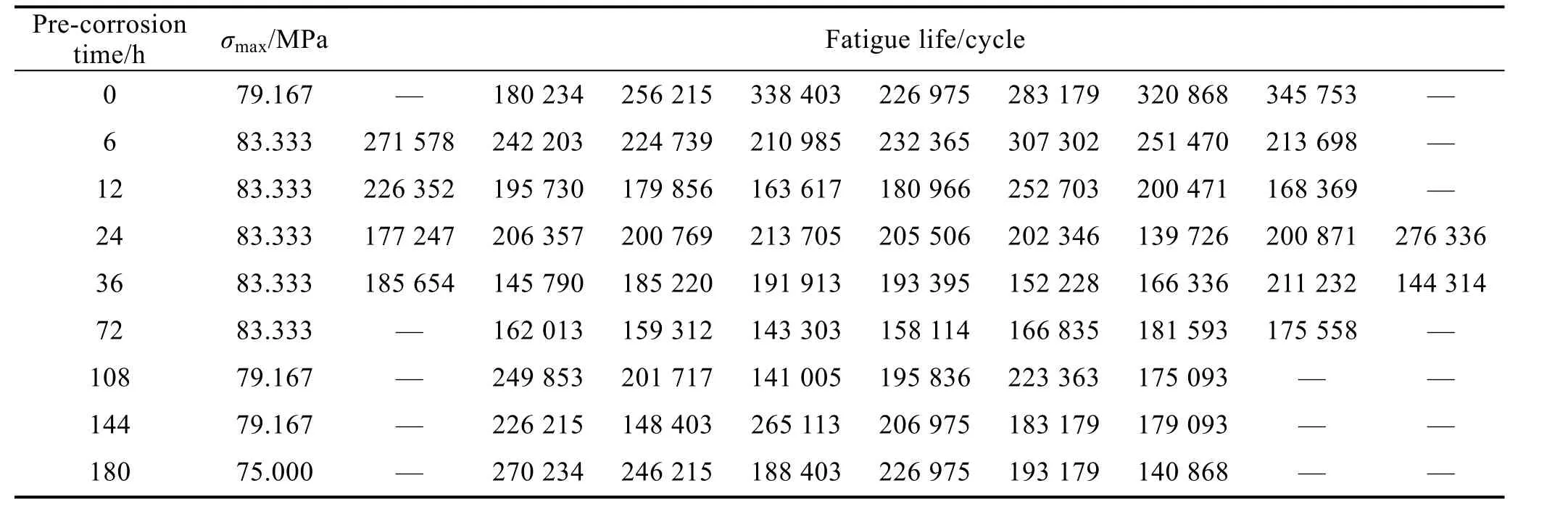

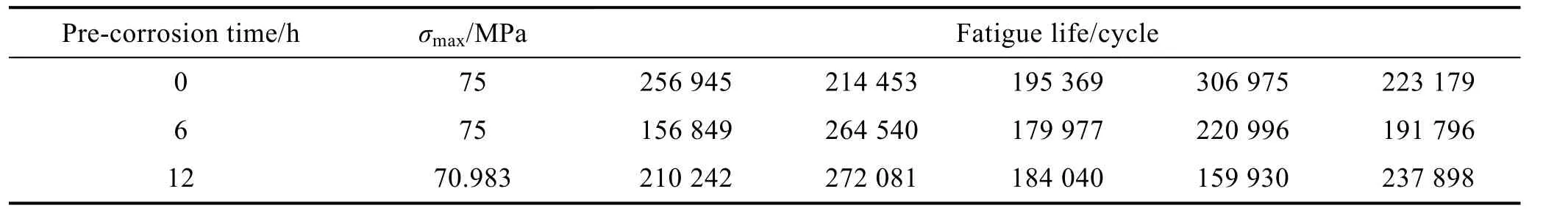

根据文献[13]给出的方法去除粗大误差后,两类试件的DFR 试验结果见表5、表6。

表5 不同预腐蚀时长下阳极氧化膜完好试件的疲劳实验结果Tab.5 Results of fatigue test of anodic oxide film intact specimen under different pre-corrosion time

表6 不同预腐蚀时长下阳极氧化膜破损试件的疲劳实验结果Tab.6 Results of fatigue test of anodic oxide film damaged specimen under different pre-corrosion time

3.2 DFR 退化规律

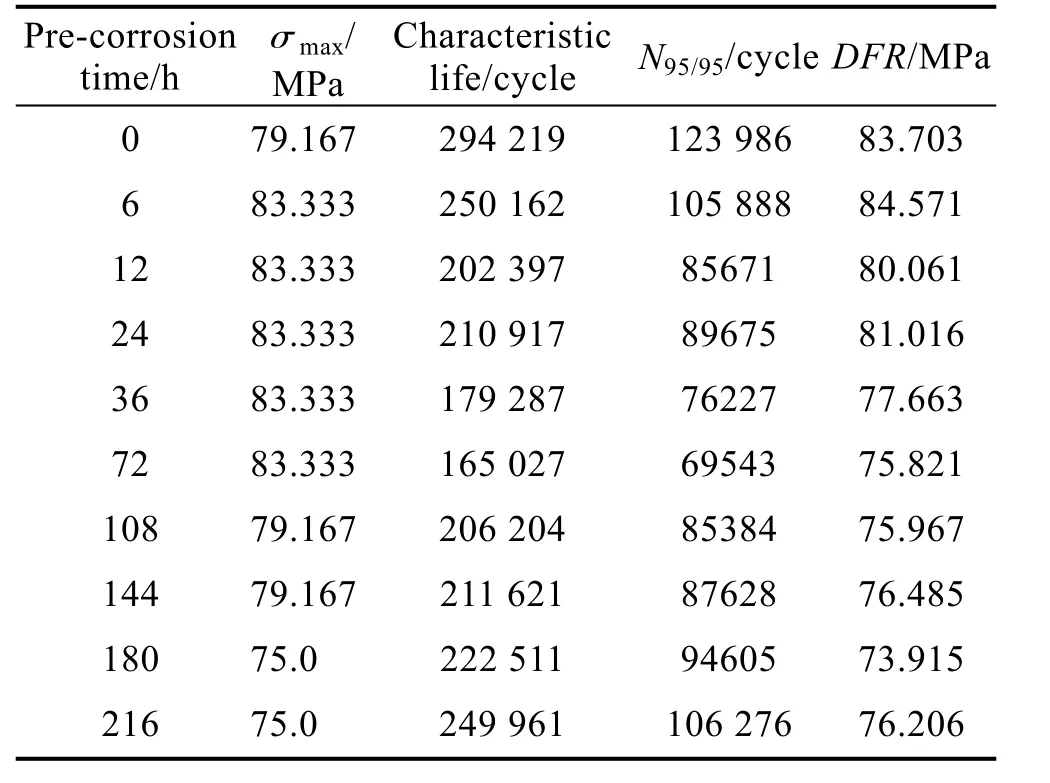

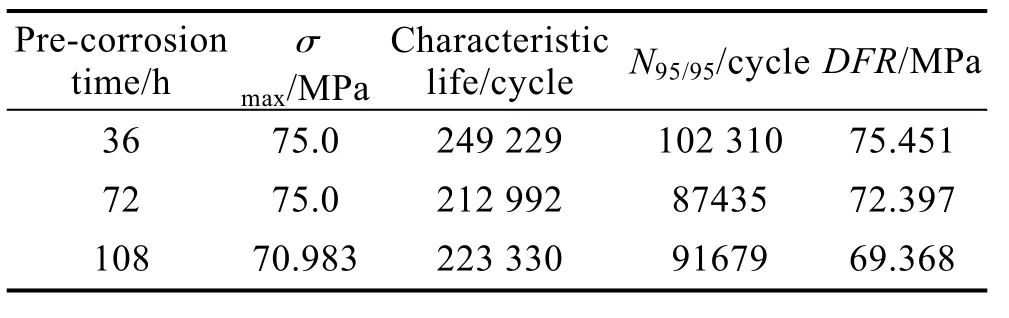

根据HB 7710-94 《金属材料细节疲劳额定强度截止值(DFRcutoff)试验方法》给出的步骤处理试验数据,计算结果见表8、表9。

1)按双参数Weibull 分布求出各组试验数据的特征寿命β:

式中:铝合金 α=4

2)求可靠度R=95%,置信度C=95%的寿命:

式中:标准试样ST=1;铝合金可靠度系数SR=2.1;铝合金置信度C=95%的置信度系数SC见表7。

表7 置信度系数Tab.7 Confidence interval

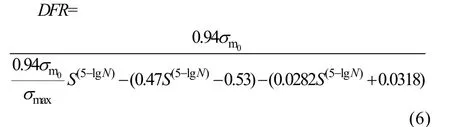

3)将一组 N95/95的数据代入式(6)中的计算DFR:

式中:对于铝合金,S=2,σm0=310 MPa。

表8 不同腐蚀时长下阳极氧化膜完好试件的DFR 值Tab.8 DFR of anodic oxide film intact specimen under different corrosion time

表9 不同腐蚀时间下阳极氧化膜破损试件的DFR 值Tab.9 DFR of anodic oxide film damaged specimen under different corrosion time

从表8 和表9 中可以看出,随着腐蚀时间的增长,两类试件的DFR 整体都呈下降趋势。文献[14]给出了DFR 的退化规律模型:

式中:DFR0为未腐蚀试件的DFR 值;n 为拟合常数;t 为腐蚀时间。

拟合得到阳极氧化膜完好与破损两类试件的DFR 随腐蚀时间的变化曲线分别为:

拟合精度R2分别为0.8506、0.9736,拟合曲线如图7 所示。

图7 2024-T3 铝合金DFR 变化曲线Tab.7 Changing curve of DFR of AA2024-T3

4 结论

1)阳极氧化膜破损试件预腐蚀36 h 即发生局部腐蚀,预腐蚀108 h 后出现轻微剥蚀,最大点蚀坑深度为58.205 μm,最大点蚀坑深度D 和孔蚀率α与腐蚀时间t 的关系曲线为 Ddamage=0.2016t1.1219、α =2 .555 e0.02t;而阳极氧化膜完好试件经过180 h 的预腐蚀才出现一个点蚀坑,预腐蚀540 h 后试件表面出现9 个点蚀坑,最大点蚀坑深度为208.68 μm,最大点蚀坑深度D 与腐蚀时间的关系曲线为 Dintact=0.0101t1.5164。阳极氧化膜可以推迟局部腐蚀的形成时间,减缓腐蚀损伤的扩展速率,但是一旦出现点蚀坑,无法控制点蚀坑向基体内部的发展。

2)通过多组不同时长的周期浸润加速腐蚀试验及腐蚀后的DFR 试验,得到了阳极氧化膜完好和破损两类不同表面状态2024-T3 铝合金试件在不同腐蚀时长下的DFR。拟合得到两类试件的DFR 退化规律分 别 为 D FRintact=83.703[lg(τ + 10 )]-0.1271、 D FRdamage=83.703[lg(τ + 10 )]-0.2334。