HCFO-1233zd与HFO-1336mzz(Z)的制备及应用进展

韩 盼, 李征涛, 邹 兴, 田炜丰, 杨志明

(上海理工大学 能源与动力工程学院,上海 200093)

随着国际社会对环保节能要求的提高,制冷剂行业也在经历着变化。受环境问题的驱动,制冷剂经历了三代的发展[1-2],目前向着第四代制冷剂发展。第一代制冷剂[3-4]是CFC(氯氟烷烃),代表产品CFC-11和CFC-12,广泛使用会破坏大气臭氧层[5],因此已经被国际社会淘汰。在平流层内,强烈的紫外线照射使CFCs(氯氟烷烃)和Halons分子发生解离,释放出高活性的氯原子和溴原子,氯原子自由基和溴原子自由基就是破坏臭氧层的主要物质,它们对臭氧的破坏是以催化的方式进行[6]。一个氯原子在失活前可以破坏104~105个臭氧分子,因此对于制冷剂的选取,臭氧消耗潜值(ODP)值是一个很重要的标准[7]。

第二代制冷剂是HCFC(氢氯氟烃)[8],其代表产品主要是HCFC-141b,是《蒙特利尔议定书》中规定淘汰的物质,发达国家早在2004年已经完成淘汰,我国已于“十二五”期间正式启动了HCFC工质的淘汰进程,预计在2030年完全停止生产和使用。“十三五”仍继续加强替代工质的研究与应用,解决系统安全性、稳定性等诸多方面问题,不断优化现有的制冷有关部件[9]。第三代制冷剂 HFC(氢氟烃),以HFC-134a、HFC-410a及HFC-245fa为代表,ODP值为0,不会破坏大气臭氧层,是目前国际上主要使用的物理发泡剂,但其温室效应潜值(GWP)为 1030,因此会产生严重的温室效应,是《京都议定书》中备受关注的温室气体,随着国际社会对温室效应及碳排放日趋严格的控制,HFC-245fa 面临受限并淘汰的现实[10],迫于环境压力急需开发ODP和GWP极低[11]第四代HFO类制冷剂。

1 第四代制冷选择的依据

第四代制冷剂主要指ODP为零、GWP较低或接近于零、对环境友好的绿色制冷剂。此类制冷剂的选择依据如下:

1.1 热力学性质[12]

1)在工作温度范围内有合适的压力和压力比,保证设备运行的安全性。

2)单位制冷量和单位容积制冷量较大。

3)饱和蒸汽压要合适,这样可防止外部的空气进入系统内部,也可以满足系统设备的耐压要求。

4)比功和单位容积压缩功小,循环效率高。

1.2 环境性能要求

在目前环境压力下,对于制冷剂的选取首先是无温室效应,即满足以下两点:

1)要求ODP为零或接近于零,以防止破坏臭氧层[13]。

2)要求GWP值极小,尽量为零,防止加剧温室效应[14]。

1.3 安全性

1)毒性。中国标准GB7778-2008根据急性毒性指标LC50(4-rh)和慢性毒性指标TLV-TWA进行分类,分为A、B、C三类[15]。

2)可燃性。制冷剂的可燃性一般有两个值判定最低可燃极限或燃烧下限(LFL)和最高可燃极限或者燃烧上限(UFL),当其浓度低于LFL或者高于UFL时不能维持制冷剂的燃烧,则为不可燃[16]。

2 HFOs类制冷剂

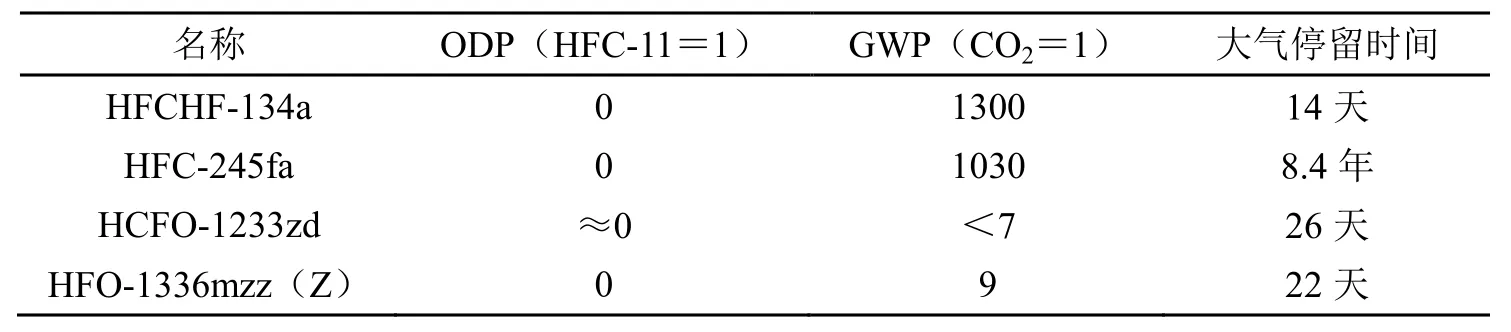

目前第四代热门制冷剂有 1-氯-3,3,3-三氟丙烯(HCFO-1233zd)以及 1,1,1,4,4,4-六氟-2-丁烯(HFO-1336mzz(Z)),HCFO-1233zd作为 1,1,1,3,3-五氟丙烷(HFC-245fa)的候选替代品而被关注,被称为第四代含氟发泡剂,ODP为0.00024,GWP为7.0,环保性能好,低毒性,常态下不可燃,用作发泡剂,绝热性能极好。HFO-1336mzz具有优异的热力学性能、低毒性、对环境友好,其ODP=0,GWP=9,且大气寿命短,被认为具有非常好的应用前景。表1展示了几种常见的ODS替代品的ODP值、GWP值与大气停留时间。

表1 常见ODS替代品的ODP值、GWP值与大气停留时间

2.1 HCFO-1233zd 的制备

目前HCFO-1233zd的生产公司有法国阿科玛公司(该公司公开制备HCFO-1233zd的专利极少)、美国霍尼韦尔国际公司和日本中央硝子株式会所,这几家公司分别用不同的原料来生产HCFO-1233zd,这些制备方法各有优缺点。

2.2.1 美国霍尼韦尔国际公司

美国霍尼韦尔公司以 1,1,1,3,3-五氯丙烷(HCC-240fa)、1,1,1-三氟-2,2-二氯丙烷(HCFC-243fa)以1,1,1,3,3-五氯丙烷(HCC-240fa)、1,1,3,3-四氯丙烯(HCO-1230za)、1,3,3,3-四氯丙烯(HCO-1230za)及它们的混合物的反应物组合物为原料制备HCFO-1233zd。

1)以 1,1,1,3,3-五氯丙烷(HCC-240fa)为原料联产 HCFO-1233zd(E)和 HFO-1234zd(E),分为三步,第一步HCC-240fa与HF在液相或气相催化剂的存在下进行,产生HCFO-1233zd(E)加副产物(HCl);第二步HCFO-1233zd(E)与HF在催化剂存在的条件下生成HFC-245fa;第三步反应在气相中生产HCFO-1233zd(E)和HFO-1234zd(E)。

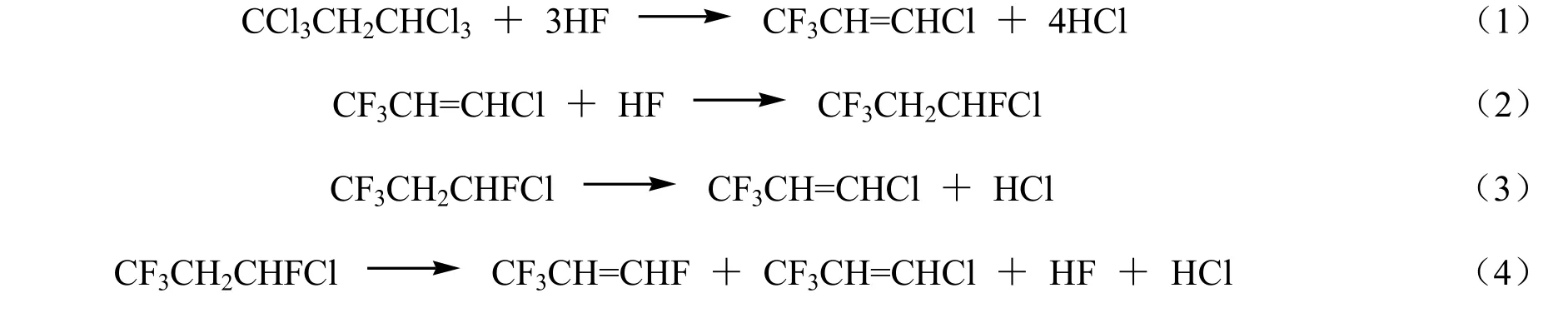

反应方程式为:

反应条件:式(1)要求的温度为10~50℃,压力为0~0.69 MPa,催化剂为氟化的TiCl4;式(2)要求的温度为20~50℃,压力为0~0.7 MPa,催化剂SbCl5;式(3)、式(4)使用脱氯化氢催化剂在气相中进行,催化剂。这种制备方法反应温度、压力都较低易于控制,但是第二步反应为液相反应,对设备有很大的腐蚀性,生产过程产生的废液较多。

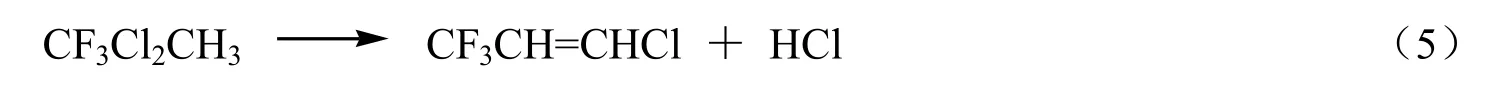

2)以1,1,1-三氟-2,2-二氯丙烷(HCFC-243fa)为原料脱HCl生成HCFO-1233zd

反应方程式为:

反应条件:式(5)第一步反应在气相氟化催化反应器中进行,气相催化剂Al2O3,反应温度为300~350℃,压力为常压(也可以通过HCFC-243fa与强苛性碱溶液在升温条件下实现)[18]。该方法相对比于液相氟化反应而言,对设备腐蚀性较小,反应压力较低,但是温度较高,催化剂使用过程中容易发生结炭的情况,寻找合适的催化剂是该方法需要解决的问题。

3) 以 1,1,1,3,3-五氯丙烷(HCC-240fa)、1,1,3,3-四氯丙烯(HCO-1230za)、1,3,3,3-四氯丙烯(HCO-1230za)及它们的混合物的反应物组合物为原料

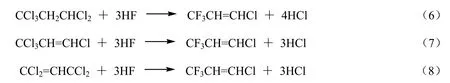

反应方程式:

氟化氢与以上所述反应物组合物以大于大约3∶1的摩尔比存在,式(6)、(7)、(8)温度要求95~150℃,压力0.5~3.45 MPa[19]。这种方法有的优点是无需催化剂即可实现。该反应为液相反应,所需要耐受HCl和HF的容器。

2.2.2 日本中央硝子株式会所

1)以 1,1,1,3,3-五氟丙烷(CHF2CF2CH2F)为原料与 HCl,在气相中,催化剂存在的情况下制备HCFO-1233zd。

反应方程:

式(9)的温度要求是80~500℃,催化剂为氟化氧化铝,压力为0.01~1 MPa[20]。这种方法通过进一步优化催化剂和反应条件(即HCl/HFC-245fa的摩尔比)可以获得更高的HCFO-1233zd选择性。

2)以C3HXClYFZ为原料

(X为2或3,X=2时,Y为1~4的整数,Z为0~3的整数,满足Y+Z=4;X=3时,Y为1~5的整数,Z为0~4的整数,满足Y+Z=5。该式表示除反式-1-氯-3,3,3-三氟丙烯以外的碳数3的卤代烃化合物。)以1,1,1,3,3五氟丙烷为原料包括以下两步。

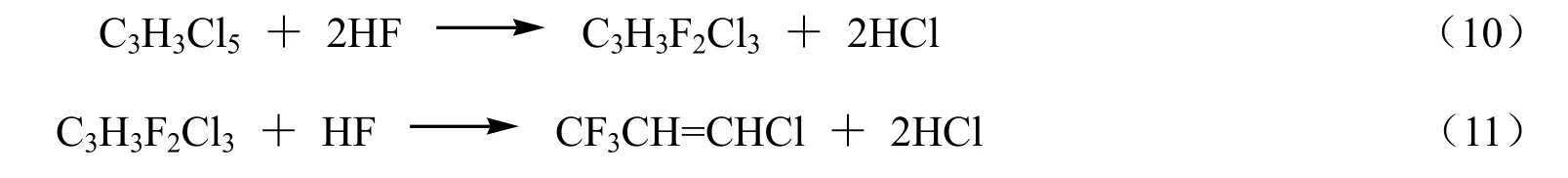

反应方程:

式(10)要求温度范围100~400℃,催化剂为氧化铝,压力为常压;式(11)的反应条件催化剂和氯气[21]。这种方法的有效的防止催化活性的降低,可稳定制取反式-1-氯-3,3,3-三氟丙烯。

2.2.3 西安近代化学研究所

以1,1,1,3,3-五氯丙烷(CCl3CH2CHCl2)与氟化氢为原料

式(12)的反应温度范围80~130℃,反应压力1.25~2.0 MPa,催化剂为TiCl4与KF的组合物[22]。该方法选择性高,条件温和。

2.3 HFO-1336mzz(Z)的制备

目前HFO-1336mzz(Z)的生产公司主要是美国霍尼韦尔国际公司以及纳幕尔杜邦公司。

2.3.1 美国霍尼韦尔国际公司

美国霍尼韦尔公司分别以六氟-2-丁炔、四氯化碳和乙烯、三氯甲烷和六氟丙烯以及四氯化碳和3,3,3-三氟丙烯为原料制备HFO-1336mzz(Z)。

1)以六氟-2-丁炔(CF3C≡CCF3)为原料加氢还原制备

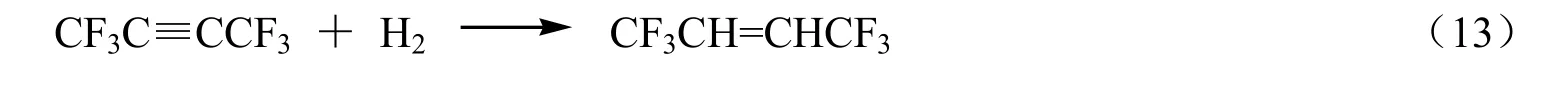

反应方程式:

式(13)反应温度为 25~75℃,反应在有乙醇的溶剂中进行,并且添加氢气防止过度还原,压力为0.145~0.723 MPa,催化剂要求为钯和。该方法HFO-1336mzz(Z)的产率可达到97.5%。

海外项目远离祖国和公司总部,在技术、设备、人员、物资等资源的支持保障上经常受到主客观因素的影响,所需资源不能及时到位。项目所在地多为经济欠发达的发展中国家和第三世界国家,当地道路交通、通讯、医疗卫生、安全设施落后。

2)以四氯化碳和乙烯为原料

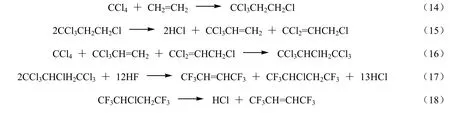

反应方程式:

式(14)~(18)可在同一容器中进行,式(14)温度为50~110℃,压力为0.345~1.379 MPa,催化剂为FeCl2反应在有机溶剂中进行(磷酸三丁酯);式(15)温度为200~500℃,压力为0~1.034 MPa,催化剂为CaCl2;式(16)反应条件与式(15)相同。式(17)温度为250~350℃,压力为0.138~0.700 MPa,固体催化剂为Cr2O3(18)式温度为200~500℃,压力为0~1.034 MPa,催化剂为Cr2O3[24]。该方法的制备有很大的经济性和可操作性。

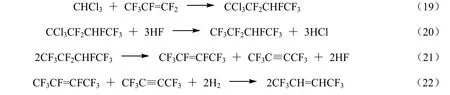

3)以三氯甲烷和六氟丙烯为原料

反应方程式:

式(19)的温度为275~290℃,反应压力为0.34~1.46 MPa;式(20)的温度为200~350℃,压力为0.13~0.68 MPa,存在氟化催化剂的气相中进行;式(21)温度为250~400℃,压力从常压到1.0 MPa,存在脱卤化氢催化剂的气相中进行;式(22)反应条件与式(21)相同[25]。该方法的温度都较高,对设备的耐高温性要求很高。

4)以四氯化碳和3,3,3-三氟丙烯为原料

反应方程式:

式(23)催化剂选取氯化亚铁,有机溶剂为磷酸三丁酯,温度为50~110℃,压力为0.345~1.379 MPa;式(24)催化剂为Cr2O3,反应温度为200~350℃,压力为0.138~0.689 MPa;式(25)温度为250~400℃,压力为 0~1.034 MPa,催化剂可为卤化的金属氧化物,路易斯酸金属卤化物以及零价金属[26]。该方法HFO-1336的产率能达到90%以上。但是该过程对设备的耐高温性有很高的要求。

2.3.2 纳幕尔杜邦公司

1)以2,2-二氯-1,1,1-三氟乙烷(HCFC-123)为原料与铜反应制备

反应方程式:

式(26)温度要求为 60~150℃,溶剂为二甲基甲酰胺(DMF),压力为反应自身压力[27],该方法反应简单,但是制备完成会有一些不希望出现的副产物。

2)以1,1,1,4,4,4-六氟-2,3-二氯-2-丁烯(HCF-1316)为原料

反应方程式:

式(27)反应的温度为100~200℃,溶剂为甲酸,催化剂为氟化钙载铜[28]。该方法具有原料成本低、反应温和、反应速度快、产率高、操作简单、选择性高等优点。

2.3.3 杭州芳环科技有限公司

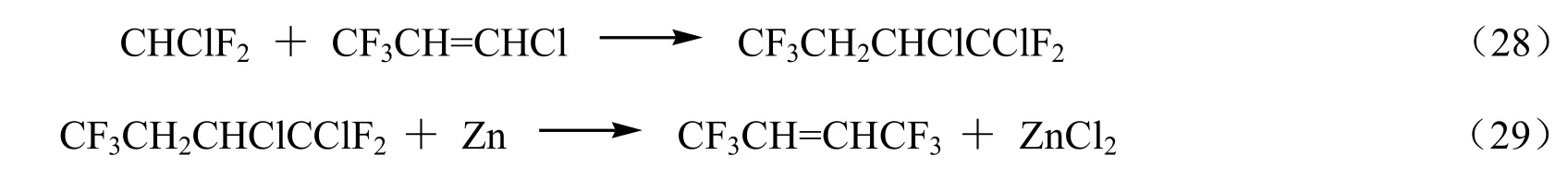

以CHmXnY4-n-m(m为0或1,n为1,2或3)与HCFO-1233zd(CF3CH=CHCl)混合热加成制备。

式(28)反应温度300℃,反应压力为0.5 MPa;式(29)反应温度75℃[29]。该方法工艺简单、操作简便、成本低,适合于工业化生产。

2.4 HCFO-1233zd 与HFO-1336mzz(Z)的应用

黄恒等[30]使用HCFC-141b的喷涂设备制备了HCFC-141b、HFC-245a和HCFC-1233zd为发泡剂的三种聚氨酯硬泡样品。通过实验测试,讨论了 3种体系原料蒸汽压、泡沫样品性能的差异。结果表明,HCFO-1233zd(E)与 HCFC-141b体系具有相似的原料蒸汽压及泡沫性能。HCFO-1233zd可作为合成HFO-1234ze的原料,王博等[31]用无水氟化氢(HF)氟化氯代烷烃,这种方法被认为是目前合成氟利昂替代品最常见的方法,该方法的原料就是 HCFO-1233zd(E),在氟化氢(HF)作用下,发生氟氯交换反应,可生成 HFO-1234ze。据阿科玛股份有限公司相关专利报道,HCFO-1233zd(E)有一些很好的特点,可有效的应用于制冷、热传输、与空气调节并且不需要额外的稳定剂,这些特点是有很好的热学稳定性、化学稳定性。在与润滑剂进行稳定性的试验中发现,试验后纯度仍然大于 99%,含油样品中的主要杂质不是HCFO-1233zd(E)的分解产物,表明HCFO-1233zd(E)拥有至少与HCFC 141b、HCFC-123同样的稳定性。

G.罗等[32]使用包含 HCF1336-mzz(Z)和相容性较差的具有两个或两个以上活性氢的化合物的组合物作发泡剂,和适宜的多异氰酸酯进行反应,可制得聚氨酯或聚异氰脲酸酯聚合物闭孔泡沫。聚氨酯和聚异氰脲酸酯板材具有良好的隔热性能和承载能力,可广泛应用于在建筑工业领域用于屋顶材料和覆面材料。Kontomaris等[33]在冷凝温度和蒸发温度相差35℃时对比了HFC-134a、HFC-245a、HFO-1336mzz(Z)的系统能效比(COP),结果表明,当温度高于60℃时,在冷凝温度逐渐增大的情况下,这三种工质的系统COP都是先增大后减小,制冷系统的工质为HFO-1336mzz(Z)时,COP较前两者更大。并且他还指出,工质为HFC-1336mzz(Z)时的制冷系统,其冷凝温度能达到160℃,并且依然有很高的COP。Datla等[34]在几种工况下计算了几种新型制冷剂作为有机朗肯循环系统工质是的性能,结果显示戊烷,HCFC-123、HFO-245fa以及 HFO1336-mzz(Z)作为工作流体,涡轮存在着合理的尺寸,并且朗肯循环有着很好的工作性能。同时对于低温朗肯循环,HFO-1336mzz(Z)也是理想的工作流体。

3 总结

上述两种制冷剂的制备方法都比较完善,国外已经有很多大型化工公司开发出不同的制备方法,但这些制备方法中还需要寻找原料充足并且经济性更高的合成路径以及催化效率高以及经济性较好的催化剂。从 HCFO-1233zd的制备方法中看出氟化催化剂是制备的关键,需加速对气相和液相氟化催化剂的研究。本文所提到的两种制冷剂,绝大部分专利都掌握在发达国家手中,我国并没有引起做足够的重视,要想在第四代制冷剂的市场中占有市场,我国的相关企业需尽快展开研究。从现阶段的实际研究中发现HCFO-1233zd和HFO-1336mzz(Z)作为制冷剂的制冷系统性能系数已经能达到要求,并且满足新型制冷剂的选取标准。ODS物质淘汰进程越来越快,HCFO-1233zd与HFO-1336mzz(Z)将会得到更广泛的应用。