无烟煤碳包覆磁铁矿粉还原行为研究

郝素菊,孙天昊,蒋武锋,张玉柱,兰吉然

(华北理工大学冶金与能源学院,现代冶金技术教育部重点实验室,河北 唐山 063009)

近年来高炉炼铁技术面临的不利趋势越来越明显,而流化态炼铁技术的发展优势却越来越突显。流化态炼铁技术工业化的主要难关在于矿粉粘结失流。矿粉粘结失流产生的原因前人已做了大量的研究工作,并得出了以下观点[1-3]:一是矿料中存在低熔点混合物共融,并粘结在一起;二是还原时生成了大量的铁晶须相互勾连在一起。Hayashi等[4]研究发现,影响矿料粘结失流的主要参数有:还原温度、气体流速、还原种类和矿石性质等。在避免矿料粘结或抑制粘结问题研究中得到以下结论:降低还原温度、提高气体流速和添加惰性隔离物等可以改善矿粉粘结失流,但其最大的弊端却降低了还原效率,间接影响了生产效益。矿粉表面碳包覆是本文采用的新的抑制矿粉粘结措施,其试验目的是探究无烟煤包覆磁铁矿粉在还原中是否出现矿粉粘结失流现象。

1 试验部分

1.1 原料与设备

磁铁矿粉:采集自唐山钢铁集团有限公司;无烟煤:唐山新星化玻璃仪器有限公司提供;JEM-280003040701型场发式扫描电镜:捷克FEI有限公司制造;D/MAX2500PC03030502 X型射线衍射仪由日本理学株式会社制造;高温真空管式电阻炉由洛阳市博莱曼特试验电炉有限公司制造;MR-1型磨样机由济南铭润机械设备有限公司制造。

1.2 试验方法

将磁铁矿粉与无烟煤筛分至0.15 ~ 0.10 mm,然后把磁铁矿粉放入恒温干燥箱内,105℃下干燥2 h;把无烟煤放入管式炉中1100℃下干馏2 h。将干燥后的磁铁矿粉与过量的无烟煤粉放入磨样机中研磨105 s,用离心机分离碳包覆磁铁矿粉与过量的无烟煤粉。首先取3 g碳包覆磁铁矿粉样品放入坩埚中,将坩埚放入管式炉炉管恒温区,然后将两端密闭,并抽真空至-0.1 MPa。随后向炉管内通入氮气,当炉内氮气压力达到标准大气压时打开出气阀,并将进气速率调至0.6 mL/min。最后分别设定炉温至800、900、1000、1100和1200℃,恒温1 h。试验结束后关闭进出气阀门,待炉体降温完成后,取出样品。

2 试验结果和分析

2.1 还原温度对无烟煤包覆磁铁矿粉形貌的影响

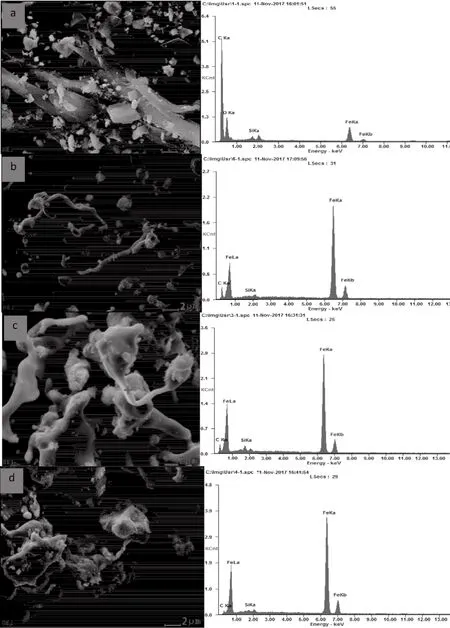

图1 不同温度下无烟煤包覆矿粉SEMFig .1 SEM photo of anthracite-coated magnetite at different temperatures

图1 为无烟煤碳包覆磁铁矿粉不同温度下还原产物的微观结构。磁铁矿粉在800℃下还原完成后,其表面平整且轮廓非常清晰,基本无气孔产生。说明在该温度下磁铁矿粉与表面包覆碳粉未充分反应。

磁铁矿粉在900℃下边缘棱角开始发亮,说明此时还原反应已经开始。由于无烟煤颗粒硬度较高,机械研磨时使矿粉表面较粗糙易发生还原反应,C与Fe3O4发生还原反应后磁铁矿粉表面形成许多微小的孔洞。

磁铁矿粉在1000℃下还原完成后表面变得很粗糙,孔洞也变得更大更多,这是由于温度升高促进了还原反应。图中白色的亮点是碳与磁铁矿粉还原产生的金属铁。

磁铁矿粉在1100℃下还原完成后表面粗糙程度加深,孔洞进一步增多并产生了裂缝。磁铁矿粉表层物质开始缓慢脱落。由于温度升高碳在磁铁矿粉表面发生了碳的气化反应和还原反应,所以孔洞增多并产生裂缝。

磁铁矿粉在1200℃下还原完成后表面粉化,大量的裂缝产生,轮廓线完全消失,此现象可以用Fe3O4还原成金属铁的过程中结构变化和晶格重组来解释。由于裂缝的增加还原反应界面也随之增大,提高了还原反应速率,故图中明亮部分为还原生成的大量金属铁。

整体来看,在800℃时碳与磁铁矿粉未充分反应,900℃后随温度的升高还原反应逐步加深,在微观结构图上表现为:矿粉表面从最初的表面平整、粗糙到最后表面粉化。这些都证明了碳与磁铁矿粉在一定温度下才可以发生还原反应。

2.2 不同温度下无烟煤包覆磁铁矿粉的能谱分析(EDS)

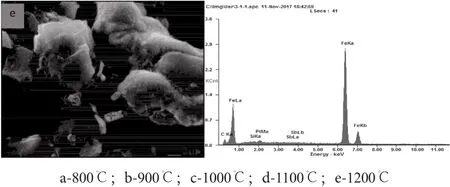

图2 无烟煤包覆磁铁矿粉不同温度下的EDSFig .2 EDS of anthracite coated magnetite powder at different temperatures

图2 为无烟煤包覆磁铁矿粉不同温度下还原后的EDS分析图。800℃时铁晶须较为细小,几乎观测不到。EDS检测发现该点C峰明显,含有少量的Fe峰和O峰,这说明此时矿粉表面未进行充分还原反应,还附着有大量的煤粉,从而推断800℃还原后矿粉主要成分是C和铁氧化物。

900℃时开始有细长的铁晶须产生,铁晶须长短不一,但无相互勾连的迹象。EDS检测可以得知此时C峰明显下降,Fe峰升高,还有少量的O,这说明金属铁开始生成,在铁晶须内部可能含有FeO,FeO到Fe的转变使铁晶须进一步长大。

1000℃时,铁晶须形态最为明显,表面光滑有金属光泽,有轻微的勾连。这是因为升温使新生的金属铁相能量提高,向外扩散的状况得到改善。从EDS检测可以看到,Fe峰明显,几乎检测不到C峰和O峰。说明此时,矿粉得到充分反应,金属Fe是主要的生成物。

1100℃时,矿粉表面的针状须渐渐消失,新生成的金属铁以条棒状存在于矿粉表面。此时有两种可能,一是温度升高矿粉得到充分还原,铁晶须不再纵向生长而开始变粗,但与1000℃时对比可知,同样倍数下,1100℃时铁晶须更加短小。二是碳的活性提高,阻止了金属铁的成核,从而抑制了铁晶须的生长。

1200℃时矿粉表面无针状须,矿粉表面只存在微量较短的棒状物质,EDS检测发现,最主要成分为Fe。该结果可能有两种因素造成,一种可能是当界面化学反应速率比铁离子扩散速率慢时,容易生成铁晶须。而当界面化学反应速率比铁离子扩散速率快时,不易产生铁晶须。随着温度的升高,矿粉与碳的反应速率也不断加快,而且两者反应速率远大于铁离子的扩散速度,因此铁晶须形成得到抑制。第二种可能是,由观察发现棒状物质下端较暗,推断也可能是碳抑制了铁晶须的生长。

3 无烟煤碳包覆磁铁矿粉不同温度下还原产物成分分析

图3 无烟煤碳包覆磁铁矿粉不同温度下还原产物成分分析Fig .3 Composition of reduction products of carbon coated magnetite powder by anthracite at different temperatures

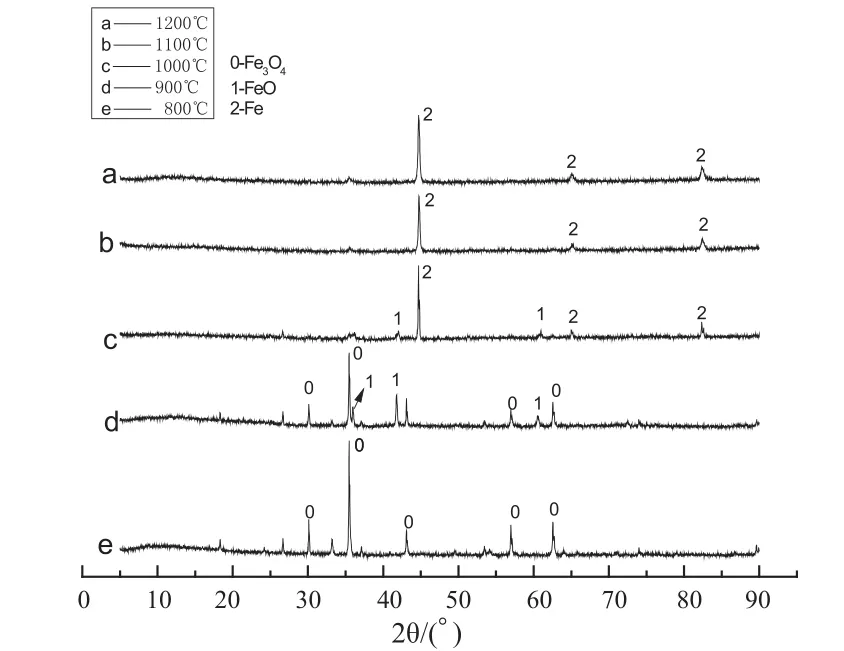

图3 为不同温度下无烟煤包覆磁铁矿粉的XRD分析图。

经检测得出800℃时Fe3O4为磁铁矿粉的主要成分,可能是由于温度低,碳与磁铁矿粉几乎没有发生还原反应。该结果与SEM和EDS分析结果一致。

900℃时磁铁矿粉主要成分是Fe3O4和FeO。说明在此温度下Fe3O4只有少部分被还原成FeO,结合图2中b出现了细长铁晶须可知,Fe3O4→FeO→Fe的转变并不是按步进行的,而是同时发生的。

1000℃时Fe3O4和FeO的衍射峰基本消失,金属铁成为磁铁矿粉还原后的主要成分。这说明此时碳与磁铁矿粉发生了充分的还原反应,前面磁铁矿粉表面出现白色亮点,EDS中铁峰明显与该结果相互印证。

1100℃和1200℃还原后磁铁矿粉的成分与1000℃还原后磁铁矿粉的成分基本一致,该结果证明了磁铁矿粉与碳在1000℃下发生了充分的还原反应,结合SEM与EDS分析结果可知,升高温度可以有效地提升碳与磁铁矿粉的反应速率,但不会影响反应结果。

由磁铁矿粉的形貌、能谱和成分分析结果可知,无烟煤包覆的磁铁矿粉在900℃和1000℃时出现了明显的铁晶须,但邵剑华[5]发现,经无烟煤包覆的矿粉虽未能抑制铁晶须的生长,但对铁晶须的形貌起到了细化的作用。由此可知,无烟煤包覆的磁铁矿粉也可以抑制铁晶须的生长只是抑制效果较差,但碳包覆依然适用于流化态炼铁工艺中,只是以无烟煤为碳源对矿料粘结失流抑制效果较差,这是由无烟煤的内在结构所决定的。

4 结 论

固体碳与磁铁矿粉的还原反应过程是Fe3O4→FeO→Fe的转化过程,但该反应不是分步进行而是同时发生的。

以无烟煤为碳源包覆的磁铁矿粉对矿料粘结失流的抑制效果较差。