双涡耦合-导向平底旋流器在锡矿分选中的应用

丛龙斐 ,王霄鹏,周长春,尹红兵

(1.威海尚品机械设备科技有限公司,山东 威海 264200;2.中国矿业大学 化工学院,江苏 徐州 221116;3.云南锡业股份有限公司,云南 个旧 661000)

水力旋流器目前主要应用在非均质固相的分离,作用是将物料中粗细颗粒进行分离,或者对料浆进行浓缩[1-2]。刘培坤等[3]对旋流器锥体结构的研究表明抛物线锥体结构旋流器的溢流浓度高,分级精度高;崔宝玉等[4]通过CFD模拟研究了旋流器内空气柱的形成过程、空气柱特征等与物理试验高度吻合,表明采用CFD对旋流器分级机理进行研究是可靠的;张丹等[5]通过PIV与CFD结合研究表明随旋流器锥角变小对柱段内轴向和切向速度的影响较小,而锥段内旋流器和外旋流速度则显著增大,对小颗粒的分级有促进作用。

在云南锡业集团某分公司选矿过程中应用旋流器作为主要分级设备与磨机构成闭路磨矿系统,保证浮选等环节的入料粒度。但是因锡矿密度较大,系统中等沉颗粒含量较高,旋流器沉砂夹细量大、分级效率低[6-7],进而导致系统内循环量增加,磨机处理量受到限制[6-8]。

根据现场使用情况设计采用双涡耦合-导向进料体与平底筒体结合的新型旋流器,替代原有锥形旋流器,改善旋流器分级效果。

1 试验样品及研究方法

1.1 样品性质

样品采自旋流器给矿端,样品经过混样、缩分后测试细度与浓度。测试结果见表1。

表1 样品性质Table 1 Nature of samples

1.2 研究方法

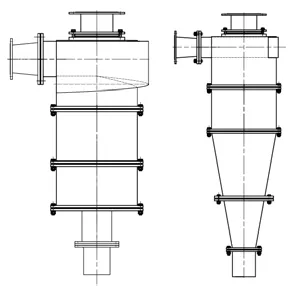

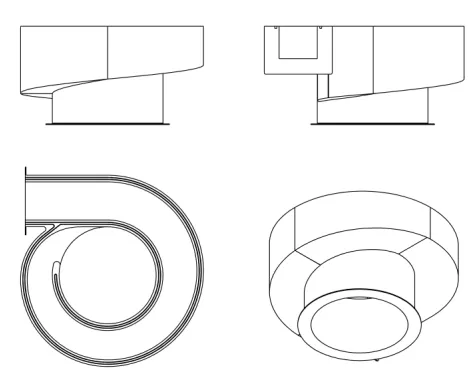

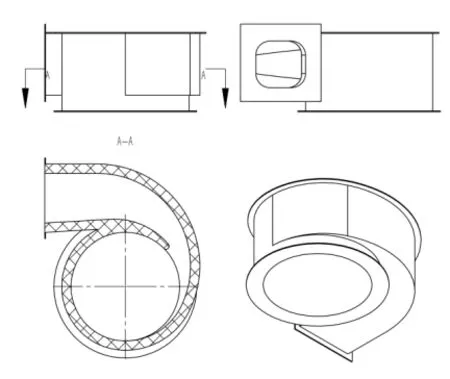

试验在选厂2000 t/d系统进行,试验结果通过筛分试验进行测试与分析。该系统工艺采用两段闭路磨矿,一段使用SSmax 500/GT-P和Smax 500/GT-E两种型号旋流器(见图1)与MQY 3245球磨机构成闭路磨矿。改造后采用SSmax500/GT-P改进型旋流器,由双涡耦合-导向进料体(进料体见图2)与180°平底柱段构成,以下简称A型。该进料体特点是双圆周曲线流道结合下旋导向结构可引导矿浆在旋流柱体外旋转一周预先分级,矿浆内颗粒以有序状态进入旋流柱体内;原有工艺中采用Smax 500/GT-E传统型旋流器由导向螺旋线进料体(进料体见图3)与柱段+20°锥段构成,以下简称B型。相比传统型旋流器,改进型旋流器去掉传统旋流器锥段结构并加长柱段,使用双涡耦合-导向进料体替换原有螺旋线进料体。二段磨矿使用Smax350/GT-E与MQY3245球磨机构成闭路是典型一段检查分级二段预先检查分级工艺。

图1 SSmax500/GT-P(左)和Smax500/GT-E(右)Fig. 1 Schematic diagram of SSmax500/ GT-P(left) and Smax500/ GT-E (right)

图2 双涡耦合-导向进料体三视Fig. 2 Three views of dual vortex coupling - guided feed body

图3 导向螺旋形进料体三视Fig. 3 Three views of the guide screw feed body

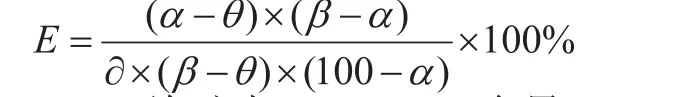

试验结果分析中涉及旋流器分级质效率计算公式为:

α——给矿中-0.074mm含量,%

β——溢流中-0.074mm含量,%

θ——沉砂中-0.074mm含量,%

2 试验结果与讨论

2.1 压力(P)单因素试验

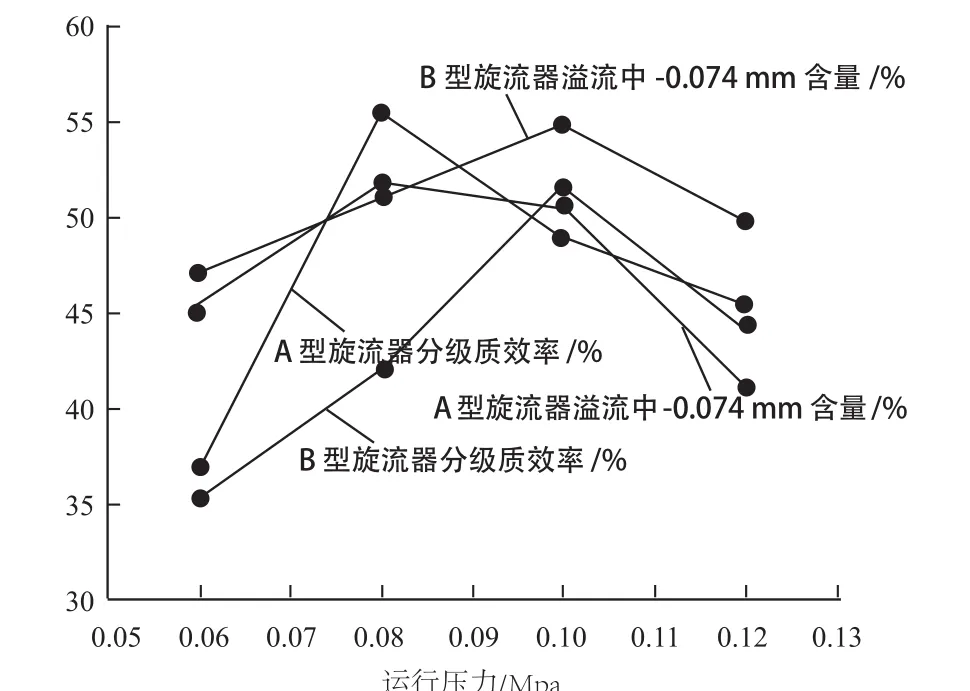

试验时系统处理量维持在75 t/h,溢流管直径180 mm(0.36D,D表示旋流器直径,下同),底流口直径120 mm(ds/do=0.66),溢流管插入深度371 mm(0.742D),A型旋流器柱段长度1100 mm(2.20D)分别在0.06 Mpa、0.08 Mpa、0.1 Mpa、0.12 Mpa压力条件下运行A与B两种型号旋流器,试验果见图4。

图4 分级质效率和溢流中-0.074 mm含量随着压力P变化趋势Fig. 4 Variation trend of mass efficiency and overflow -0.074 mm content with pressure (P)

见图4所示,A型旋流器分级质效率随着运行压力的增加逐渐升高,在0.08 Mpa时达到最大值56%,最后逐渐下降至45.33%。B型旋流器在运行压力0.10 Mpa时质效率达到最大值51.71%。A和B型旋流器溢流-0.074 mm含量均随着运行压力的升高先增加后降低,但是B型旋流器溢流细度整体优于A型旋流器。试验表明:A型旋流器可在低运行压力条件下达到较佳分级效果,即A型旋流器运行能耗低。

2.2 柱段长度(H)单因素试验

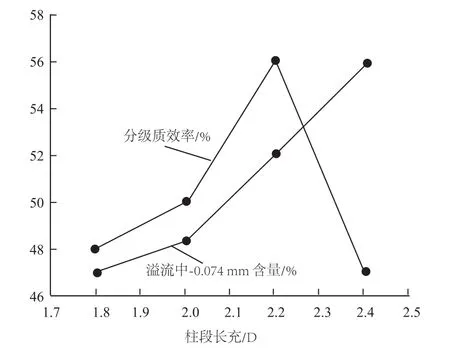

A型旋流器由双涡耦合-导向进料体与180°平底柱段构成,旋流器柱段长度决定颗粒在旋流器内停留时间和分级时间,从而成为影响旋流器分级效果和效率的重要因素。A型旋流器柱段长度单因素试验,系统台时量维持在75 t/h,溢流管直径180 mm(0.36D),底流口直径120 mm(ds/do=0.66),溢流管插入深度371 mm(0.742D),运行压力0.08 Mpa,柱段长度分别在900 mm(1.80D)、1000 mm(2.00D)、1100 mm(2.20D)、1200 mm(2.40D)时运行A型号旋流器,试验结果见图5。

图5 质效率和溢流中-0.074 mm含量随着柱段长度H变化趋势Fig. 5 Variation trend of mass efficiency and overflow -0.074 mm content with column length (H)

见图5所示,A型旋流器分级质效率随着柱段长度H的增加先升高再降低,在H=2.20D时达到最大值56.00%,随后逐渐下降至47.00%。A型旋流器溢流-0.074 mm含量均随着柱段长度H的增加逐渐增大至56.00%,整体在H≥2.20D时均能满足现场生产对一段分级细度的要求。

2.3 角锥比(ds/do)单因素试验

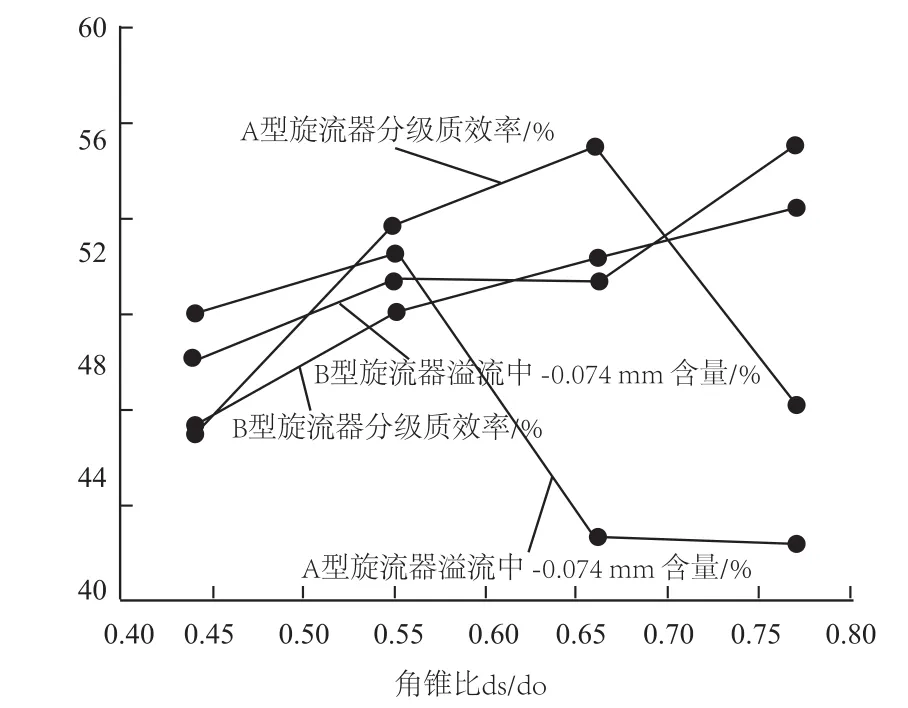

旋流器角锥比是沉砂口直径与溢流口直径的比值(ds/do),其决定了旋流器溢流和沉砂的分配比例,从而影响到旋流器的分级效果和分级效率。A型旋流器柱段长度单因素试验,系统台时量维持在75 t/h,柱段长度1100 mm(2.20D),溢流管插入深度371 mm(0.742D),运行压力0.08 Mpa,溢流管直径180 mm(0.36D),底流口直径80 mm(ds/do=0.44)、100 mm(ds/do=0.55)、120 mm(ds/do=0.66)、140 mm(ds/do=0.77)时运行A型号旋流器,试验果见图6。

图6 质效率和溢流中-0.074 mm含量随着角锥比ds/do变化趋势Fig. 6 Variation trend of mass efficiency and overflow -0.074mm content with Angle - cone ratio (ds/do)

由图6曲线可知,A型旋流器分级质效率随着角锥比(ds/do)的改变整体高于B型旋流器,A型旋流器在ds/do=0.66时达到最大值56.00%,此时B型旋流器为42.33%。B型旋流器在ds/do=0.44时达到最大值52.45%。A型旋流器相比B型可以在较大ds/do下达到最高分级效率,因此相同工况条件下A型旋流器易损件使用寿命增长10%,见表2。

表2 旋流器沉砂口使用寿命统计Table 2 Service life statistics of the sedimentation port of cyclone

2.4 SSmax500/GT-P型旋流器内部流体CFD模拟

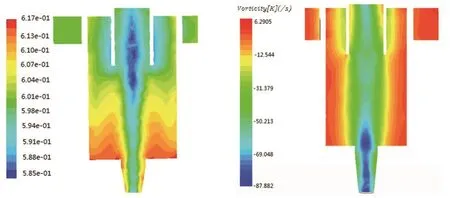

为了更深层次的理解A型旋流器分级效率提高和磨损降低的原理,使用SolidWorks建立旋流器三维模型与模拟软件(ANSYS)结合对A型旋流器内部流场进行计算流体力学(CFD)模拟。使用ANSYS软件包内Meshing模块进行模型网格划分,旋流器内部流场属于典型的各相异性湍流,并且是高速旋转的准自由涡[9],Fluent流体模拟条件采用RSM雷诺应力湍流模型;在仅考虑固液两相时,确定固相占15%,选择Mixture模型,预测旋转流动采用QUICK离散格式,速度场和压力场的耦合采用SIMPLE算法来实现。根据旋流器实际工作状态设定边界条件:旋流器壁面为非滑移,近壁处速度为0 m/s,且与周边没有能力和物质交换。同时,进口为速度进口,溢流口和沉沙口为压力出口,进口为恒定流速10m/s,溢流口和沉砂口输出压力为大气压[10]。模拟结果见图7。

图7 A 型旋流器内部流体浓密相(左)及流体速度(右)分析Fig. 7 flow density phase (left) and flow velocity (right)analysis of type A cyclone

根据图7(左)旋流器内CFD浓密相模拟结果表明:双涡耦合-导向进料体与平底筒体结合使物料预先分级,颗粒有序进入旋流器内并形成高浓度梯度流化床层,细颗粒分级后不易透过高浓度梯度流化床层而进入内旋流,而B型传统旋流器不会形成高浓度梯度流化床层[10]。

相比B型旋流器沉砂口切向速度[9-10],A型旋流器沉砂口部位切向速度较大(图七右),使得细颗粒再次分级;B型旋流器锥形体具有一定浓缩作用,旋流体内纵向力较大,使部分细颗粒物料进入沉砂,降低了旋流器分级效率。

3 结 论

(1)在锡矿一段磨矿分级流程中A型旋流器分级效率高于B型5%左右,主要原因是A型旋流器采用双涡耦合-导向进料体可使料浆于体外引导分级,并且内部可形成高浓度梯度流化床,分级性能优于B型。

(2)A型旋流器达到较佳运行工况时运行压力低于B型旋流器,角锥比(ds/do)大,因此A型旋流器易损件使用寿命比B型旋流器长10%左右。

(3)针对云锡集团某选厂A型旋流器在0.08 Mpa、溢流管直径180 mm(0.36D)、底流口直径120mm(ds/do=0.66)、溢流管插入深度371mm(0.742D)时,分级质效率为56%,运行能耗较低。