叶片扭旋角对同心双螺旋静态混合器混合性能的影响

由智丹

摘要:同心双螺旋静态混合器是一种新型的静态混合装置,能够实现流体在混合管内的同心反向螺旋流动,为探究同心双螺旋元件扭旋角对混合效果的影响规律,本文利用Fluent中多相流混合模型对低雷诺数状态下该种混合器内的混合过程进行了数值模拟。研究结果表明:扭旋角对本混合器的混合效果影响显著,随着扭旋角的增大,混合效果在逐渐提升,扭旋角为180度时,混合效果最优,扭旋角在0°-150°之间时混合效果提升最大。

关键词:静态混合器 双螺旋结构 数值模拟 混合效果 分离强度

引言

混合是化工生产过程中最常见的操作之一,是一种趋向于减少混合物非均相的操作,是系统内各组分在其基本单元没有本质变化的情况下,在系统全部体积内的细化和分布过程,被泛应于物质的溶解和反应的发生过程中[1-2]。在生产过程中,混合效率、产物产量甚至产物的质量都与混合的效果有着密不可分的联系。因此,混合设备的研究对于化工产业有着重要意义。

目前国内外学者对此类混合器进行了深入研究。Alberini[3]等以甘油和卡波姆940的混合水溶液為工作液,利用平面激光诱导荧光技术(PLIF)对Kenics型静态混合器混合牛顿流体的混合性能进行了研究。通过确定混合流体的流变性能、流体共混的表观粘度比等问题的研究,揭示了混合强度的区域分布问题。

Rauline[4]等采用三维数值模拟法,系统地比较了Kenics型静态混合器和SMX型静态混合器在层流混合时对流体的平均剪切速率、偏析强度以及混合器长度等对流体混合性能的研究。经实验模拟证明,SMX型静态混合器的混合性能更加优异,同时安装便利、节省空间。

Vimal[5]等对雷诺数在1~25000范围内(从层流混合到湍流混合)的Kenics型静态混合器中流动模式和混合行为进行了数据模拟。该研究中分别运用了由3、9和25个元件组成的三套不同的Kenics型静态混合器(长径比=1.5)进行数据表征验证。同时,该研究也考虑到了以往被忽略的混合器内不同横截面处圆周速度分布等因素对流体混合效果的影响。

为了掌握同心双螺旋元件结构对混合效果的影响规律,本文拟从元件宽度比这一重要的结构参数入手,探究该混合器的混合特性,分析同心双螺旋混合器内外螺旋叶片宽度比对液-液两相流体混合效果的影响规律。

1 研究方法

本文应用FLUENT软件对同心双螺旋静态混合器进行数值模拟,本文采用mixture多相流模型来模拟两种不同流体在该新型静态混合器内的混合过程,分析内外扭旋叶片宽度比对混合性能的影响,掌握宽度比对混合性能影响的规律。

1.1模型及研究变量

本文所研究的混合单元由四个混合元件构成,每个混合元件由旋向相反的内叶片和外叶片同心装配而成,内、外叶片具有相同的扭旋中心线,即混合管轴线。本章所研究的各混合元件内、外叶片的数量均为3。

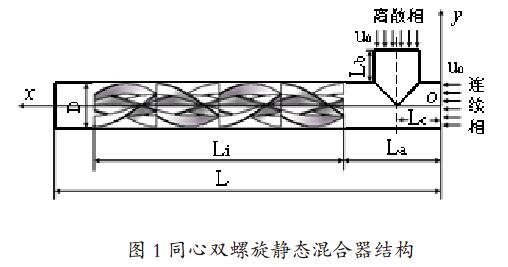

本文所研究混合管内径D=50mm,管长L=500mm,混合单元(四个混合元件)总长Li=300mm,连续相流体入口长度La=125mm,分散相流体入口管内径与混合管内径相同,两管呈垂直状态,分散相入口管距离混合管入口端面Lb=25mm,连续相入口至T型管相交位置距离Lc=50mm,扭旋片厚度均为δ=1mm。外叶片与内叶片宽度比范围为0-1,长度均为H=75mm(扭转180°的轴向长度)。混合管结构如图1所示。

1.2 模拟方案

本文的连续相和离散相工质均为液态水(物性温度分别为20℃和80℃),在本文的模拟中对两相流体均做以下假定:在Re=400的工况下物性参数均为定值;两股流体均为连续的不可压缩牛顿流体;在整个模拟过程中均不考虑重力对流体的影响。

1.3网格无关性检验

模拟时网格密度过大会使计算量剧增,耗费大量计算机时,而网格密度过小则会影响计算精度。因此,为确定最佳网格密度,本文以流体流过最后一个混合元件时的混合效果(分离强度)为标准,进行网格无关性检验。如图2所示。随着网格密度的增加,分离强度逐渐趋于稳定,网格密度大于等于1.5/mm3时,几乎保持不变,说明此时计算精度已不受网格数量影响。在同时保证收敛速度和计算精度的情况下,本文全部模拟均将网格密度控制在1.5/mm3左右。

2 混合性能

2.1 轴向浓度分布

图3为不同扭旋角混合器轴向截面连续相的浓度分布云图,颜色由红到蓝代表连续相浓度逐渐变小。

对含混合元件段进行分析可以得到:内置α=60°混合原件的混合效果较差,混合效率相较于其他混合管最低;α=90°的混合管混合效果略好于α=60°的混合管但总体混合效果依然较差,第四混合元件出口出依然存在大片高浓度区域;α=120°的混合管中流体在流经第三混合元件时仅存在少部分高浓度区域,相比于以上两种混合管混合效果提升明显;α=150°的混合管中流体流经第三混合元件中段时已经基本不存在高浓度区域,说明混合效果随扭旋角的增大增势明显。α=180°的混合管中流体的混合趋势与α=150°的混合管基本一致,提升微小,以此推断扭旋角对混合效果的影响在α=150°以上时可能不再会有太大提升。

由图3可知,混合元件促进了流体之间的扩散,加速混合过程。同时混合元件的混合能力随扭旋角的增大而增强(α<150°时),增大扭旋角内能够显著提高了流体径向混合能力,因此达到同样的混合效果所需的混合元件数量相对较少。

2.1 混合效果定量分析

本文继续将研究对象进行定量分析。采用分离强度来定量表征混合器的混合效果,分离强度表示实际测得的混合流体浓度方差与完全分离体系(未混合)的方差的比值,公式如下式中,为混合器的某一截面某组分m个采样点体积分数的平均值;为混合器的某一截面的不同位置的某组分的体积分数值。

分离强度表达式表明,在完全分离的情况下,分离强度值为1;混合均匀时,分离强度为0。分离强度数值的越小,代表了流体的混合效果越好。

由图4可以验证上一节对云图分析,α=60°-150°时随扭旋角的增大混合效果增加明显,而α=150°和α=180°总体混合效果差别不大。在α由60°增加到90°时明显可以看到两分离强度曲线间隔最大,对于混合效果的提升也是最大。由图中两条横向等值线(点划线)可以看到,分离强度达到0.47时α=60°的混合器需要至少两个混合元件的长度,而α=90°的混合器仅需要1.66个混合元件长度既能达到此混合效果,扭旋角大于120°以上的混合器仅需要一个左右混合元件长度即分离强度即可达到0.47。同样当α=60°的混合器分离强度达到0.36时,需要至少三个混合元件长度,α=90°的混合器需要2.3个混合元件长度,α=120°-180°的混合器需要大约2个混合元件长度。由图中纵向等值线可以看出,随着扭旋角的增大,上下临近的两条曲线的间距在逐渐减小,说明扭旋角的增大对混合效果的影响在逐渐间减弱。

4 结论

(1)在较低雷诺数下,本文所研究的几种扭旋角的扭旋元件其混合效果均随着扭旋角的增大而提升。

(2)较低雷诺数状态下,本文研究的几种双螺旋结构的静态混合器中,扭旋角为180°的混合器混合效果最好。

(3)较低雷诺数状态下,本文研究的几种双螺旋结构的静态混合器混合效果在扭旋角0°-150°之间时混合效果提升最大。

参考文献:

[1]龚斌[1], 包忠平[1], 张春梅[1], et al. 混合元件数对SK型静态混合器流场特性的影响[J]. 化工学报, 2009(8).

[2]龚斌, 吴剑华, 王宗勇,等. SK型静态混合器流体湍流时传热性能的研究[J]. 高校化学工程学报, 2008, 22(3):24-28.