柴油机机体气缸孔加工刀具优化及工艺改进

■ 中车戚墅堰机车有限公司配件公司 (江苏常州 213011) 姚 俊 张永振 李祖卫

近几年,随着科技的高速发展,大型龙门五面体加工中心的功能得到不断开发,新技术和新方案不断涌现,很多普通机床的加工内容不断优化到加工中心,原本需要特殊工装和夹具加工的面、孔及螺纹等工序,借助于各种规格和型号的附件铣头,在加工中心一次装夹加工成形,相比较而言,龙门加工中心加工出的内容更准确、精密、可靠并且效率更高。

中车戚墅堰机车有限公司配件公司在引进GE柴油机产品时,新增一台德国瓦德里西科堡公司的大型龙门五面体加工中心,应用于GE柴油机机体的加工,加工精度和效率较高,加工出的产品质量稳定、可靠。

近几年,随着公司产品的不断调整,GE机体产量逐渐不饱和,公司原有产品16V280ZJ柴油机机体产量增加。16V280ZJ柴油机机体在原有的加工刀具和加工工艺下,效率和精度较低,亟待优化。

1. 16V280ZJ柴油机机体气缸孔加工要求

气缸孔加工工序主要完成左右两侧气缸孔平面及平面上各孔、推杆孔平面及平面各孔和顶面及各螺纹孔的加工,有以下特点。

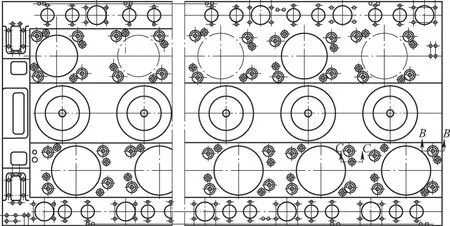

1)加工内容多:该工位需要加工内容如下,机体左右气缸孔平面、16挡气缸孔、16挡推杆孔、64个缸头螺钉孔、64个出水孔及平面上M10、M12及M16等各类型安装螺孔和机体顶面平面及螺纹孔,如图1、图2所示。

图1 气缸孔所在平面位置

图2 气缸孔平面俯视

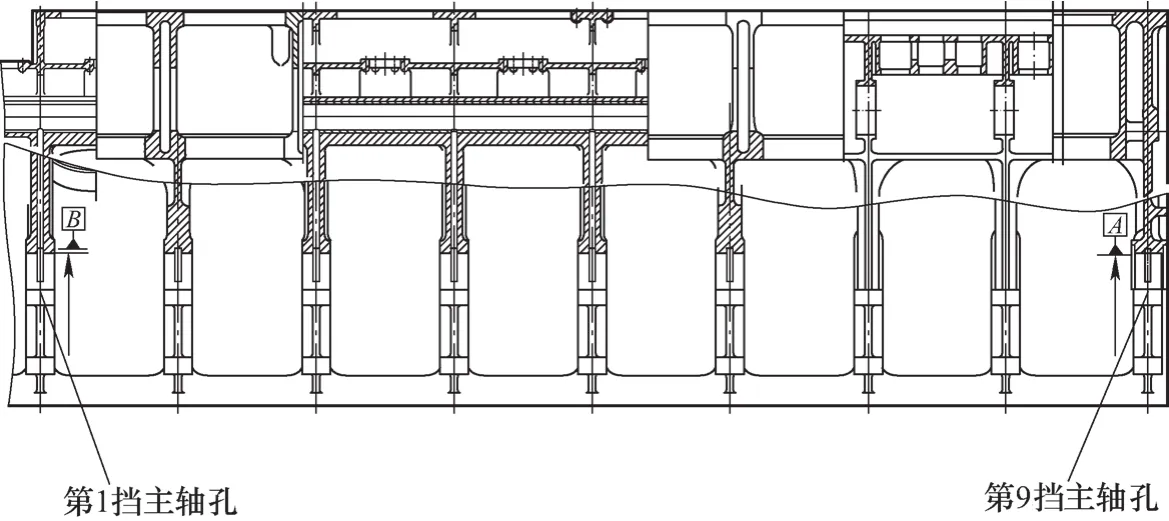

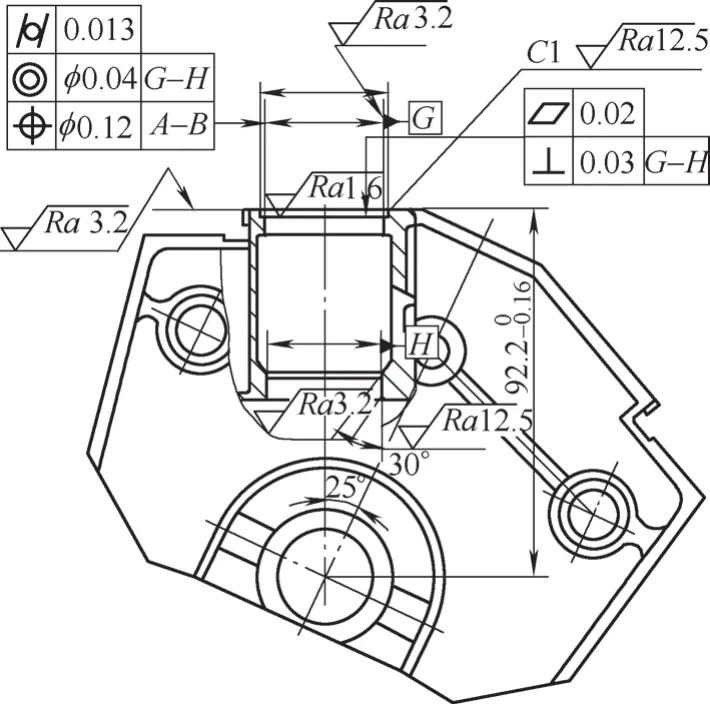

2)加工精度要求高:气缸孔上孔的圆柱度为0.013mm,上下孔的同轴度为φ0.04mm,孔的中心位置度相对于主轴孔1、9挡(见图3)的中心线位置度要求为φ0.12mm,气缸孔安装面的表面粗糙度值Ra=1.6μm,如图4所示;M45缸头螺栓孔深度为155mm,如图5所示,左右侧气缸孔中心线与主轴孔中心线的夹角为50°±5′(见图1)。

图3 第1、9挡主轴孔位置

图4 气缸孔剖视

图5 缸头螺栓孔和水孔

2. 传统加工工艺及问题

柴油机机体为大型箱体类零件,铸铁材料,其内部型腔复杂,筋板结构较多。为了控制在加工过程中加工应力引起的变形,机体气缸孔、主轴孔等余量较多的部位经过粗加工和半精加工后,各平面和内孔的单边只留2mm余量。根据工序安排,加工机体气缸孔工序前,机体底平面、侧面基准边及主轴孔已经完成精加工。

传统的加工工艺选用加工中心和摇臂钻床,使用25°斜垫(见图6),经过多次翻身装夹,在加工时,借助25°斜垫,将机体左右侧气缸孔平面翻转后,使得机体气缸孔平面处于水平方向,利用机体前道工序已加工完成的机体底平面及侧面的基准边来定位。虽装夹稳定可靠,但不方便,且在吊运和装夹过程中需要将机体多次翻身,存在安全隐患,且由于多次装夹,需要多次校调零点,各部位相对坐标有一定的偏差。

因传统加工方案效率较低,故采用工序分序的原则来提升产能,结合公司实际情况,将绝大多数钻孔使用摇臂钻床加工,具体的工艺流程为:①在龙门加工中心上将机体装夹在25°斜垫(工装)上加工左侧平面、气缸孔和推杆孔,并将左侧安装小螺孔钻定位孔(见图7)。②将机体翻到另一个角度在龙门加工中心上利用25°斜垫(工装)装夹后加工右侧平面、气缸孔和油泵推杆孔,并将右侧安装小螺孔钻定位孔。③加工机体顶面平面,并钻各安装螺孔定位孔。④在摇臂钻床上,用25°斜垫垫平机体左侧气缸孔平面,利用钻模钻攻缸头螺孔并钻铰出水孔,然后根据定位孔钻其他安装螺孔(见图8)。⑤在摇臂钻床上,用25°斜垫垫平机体右侧气缸孔平面,利用钻模钻攻缸头螺孔并钻铰出水孔,然后根据定位孔钻其他安装螺孔。⑥将工件平放在摇臂钻床上,根据定位孔钻顶面安装螺孔。⑦钳工对左右气缸孔平面和顶面上的小安装螺孔手动攻螺纹。⑧检查员测量检查。

传统加工工艺工序较分散,存在以下问题:①加工不完全定位问题,25°工装只限制了5个自由度,X方向的移动未限制,仅依靠压板压紧力固定。②由于25°斜垫工装角度误差产生左右气缸孔轴线夹角误差,两次装夹,两个误差。③机体翻身在25°斜垫装夹时切屑容易掉在定位面上,影响定位精度。④因多次装夹产生装夹误差、装夹变形。⑤用百分表校两头主轴孔,定Y、Z坐标中心零点而产生误差,多次校调,多次误差累积。⑥各螺孔在摇臂钻床上加工,工人劳动强度大,加工效率较低,平面上各小螺纹孔需要钳工手动加工,工人劳动强度大,效率较低,还可能会引起漏攻螺纹。⑦整个加工需要6次定位装夹,吊运和翻身存在安全隐患。且辅助时间过多,加工周期长。⑧目前各企业普遍出现用工荒问题,而传统工艺需要较多有一定技术的熟练工。

图6 机体25°斜垫

图7 加工中心钻螺孔定位孔

图8 摇臂钻床加工螺孔

图9 新工艺一面两销工装

3. 新加工工艺及其优点

在前道工序中,机体底平面上增加两只φ25mm工艺定位销孔,利用机体底平面及两只工艺定位销孔采用一面两销工装(见图9)定位装夹,机体完全定位,装夹稳定可靠且方便。经过试验验证,机体固定后主轴孔零点误差可以控制在0.03mm以内,基本不需要再次调整,可以直接进行加工,减少零点校调时间。

由于机体外形较大,左右对称,气缸孔加工位置较深,最深处为500mm,适合龙门镗铣加工中心加工,能发挥龙门镗铣床镗的优势,公司新科堡龙门加工中心技术参数为:配备可交换式双工作台,单工作台宽2 000mm、长5 000mm,单工作台X轴行程5 500mm,双工作台连起来后长11 000mm,行程12 000mm。Y轴行程4 000mm,Z轴(滑枕)行程1 500mm,W轴(横梁)行程为1 850mm。配备了加工机体用的9个专用附件铣头:两个延伸头,两个直角铣头,一个万能铣头和4个固定角度(22.5°、25°、10°及15°)铣头,两把专用非标气缸孔镗排,可以满足现有机体的加工要求。

统一机体加工基准,根据图样标注,选择后端主轴孔止推面为X向基准,Y、Z都是以主轴孔中心轴线为基准。编程时坐标尺寸也利用以上基准为零点。该工序中,以上道工序加工好的第1、9挡主轴孔中心为基准,加工气缸孔、推杆孔等,保证与上一个工序加工的主轴孔的位置度和左右气缸孔夹角公差。

选择刀具根据产品的产量与加工效率综合考虑,充分利用现有刀具资源,节约刀具采购成本、降本增效;针对加工内容较多且时间较长的工序,要对刀具进行优化,选用镶片式硬质合金刀具和专用的复合刀具以提高加工效率,满足生产节拍要求。

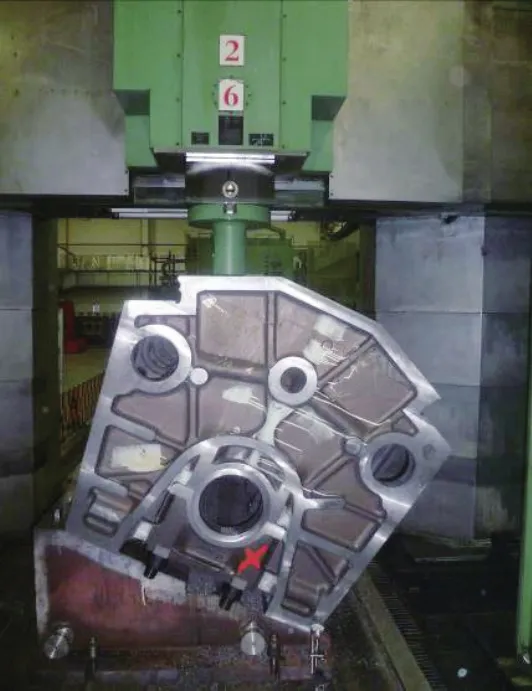

在科堡龙门加工中心上采用一面两销定位方式,一次装夹,采用雷尼绍自动测量机体零点(见图10、图11),使用25°铣头运用机床五面体加工功能能够钻攻气缸孔、油泵推杆孔及气缸平面上各螺纹孔(见图12、图13),使用主轴附件铣头铣削顶面,钻削各螺纹孔(见图14)。

图10 雷尼绍自动测量零点

图12 左侧气缸孔镗孔

图13 右侧气缸孔镗孔

图14 机体顶面加工

图15 气缸孔半精镗刀具

具体步骤如下:①工装校正压装。清洁工装和工作台安装面,上车后先预压紧,再用百分表检测工装平面度和两定位销直线度,保证在0.01mm以内,然后压紧。②机体上车、压装并打零点。将机体底平面清洁干净后进行压装,用0.03mm塞尺检查,要求通不过。先用扳手预压紧后,用300N·m扭力扳手压紧。装直角附件铣头,使用雷尼绍自动测量头,调用测量程序280LD_QGK.MPF自动测量各轴零点(X零点在曲轴止推面上,Y、Z零点为主轴孔中心)。第1、9挡主轴孔中心保证在0.03mm以内。③调用程序进行加工。自动运行程序MPF280QGK_JG.MPF,装25°附件铣头,装面铣刀铣削左右侧气缸孔平面和推杆孔平面;选用气缸孔镗排(见图15、图16)半精镗及精镗气缸孔;气缸孔上孔倒角;推杆孔半精镗及推杆孔精镗;出水孔钻孔;缸头螺孔第一钻;缸头螺孔第二钻;缸头螺孔攻螺纹;用整体硬质合金钻头钻其他小螺孔;小螺孔攻螺纹;机体下车后清洁,进入三坐标在线检测。

新工艺主要有以下优点:①采用在机体底平面上增加两只工艺定位销孔的方法,可以实现一面两销工装的快速定位,限制了工件6个自由度,解决了不完全定位问题及辅助时间长和吊运翻身的不安全因素。②利用雷尼绍自动测量机体零点,解决了人工设定零点产生错误的问题。③定制25°附件铣头(设备必须具有五面体加工功能),利用机床坐标旋转功能加工右侧气缸孔工序内容,完成后附件铣头旋转180°,加工左侧气缸孔工序,保证气缸孔50°夹角误差。④制作铝合金气缸孔专用刀具,采用过定位刀柄装刀,解决了专用刀具过重和上下气缸孔同轴度误差的问题,且提升了加工效率及质量。⑤量身定制出水孔扩孔→铰孔→倒角一体化镶合金专用刀具,缸头螺孔更换专用刀片的刀具(见图17、图18),所有小螺孔使用整体硬质合金内冷钻代替原来的麻花钻,加工效率得到成倍提升。⑥出水孔、缸头螺孔及所有小螺孔都在加工中心钻孔、攻螺纹到位,解决了摇臂钻钻孔和钳工手动攻螺纹工人劳动强度大、加工效率低及加工精度较差等问题,且避免了加工过程中易产生不安全因素和人员短缺的问题。减少了普通设备的数量,充分发挥数控设备的效率和利用率,同时也降低了手工操作的频率,提高了劳动生产率。

图16 气缸孔精镗刀具

图17 缸头螺孔第一钻钻头

图18 缸头螺孔第二钻钻头

4. 结语

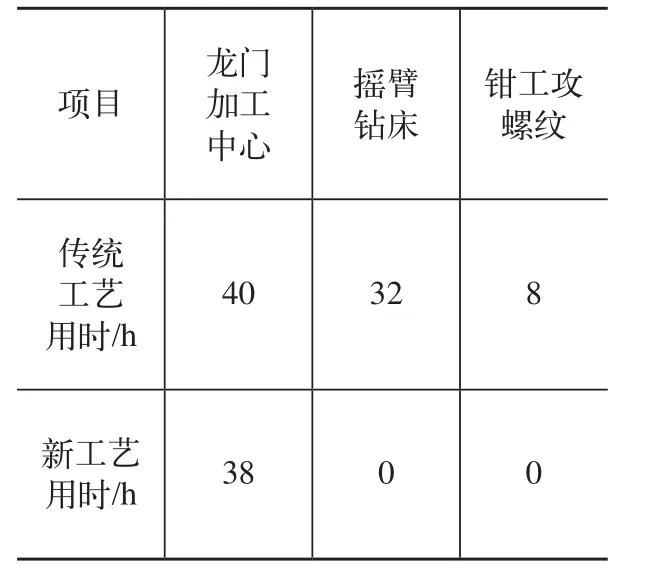

工艺优化前后对比见表1。

表1 工艺优化前后对比

工艺方案改进后,机体经过三坐标检测,完全符合图样要求,经过连续多只机体的检测,Cpk值稳定。生产效率提高一倍以上,产品质量也得到了大幅提升,且稳定可靠。一些普通机床加工的零散工序逐步平移至该加工中心,大幅提高了生产质量和生产效率,缩短了生产周期,对柴油机机体的生产起到了至关重要的作用。减少了设备数量和操作工人数量,一个人,一台机床,但是一次性投入较大,对设备功能要求较高。