岩溶-侵蚀环境盾构隧道管片耐久性及防护

蒋金芸,马静

(1. 衡阳市城市建设投资有限公司,湖南 衡阳 421000;2. 中南大学 资源与安全工程学院,湖南 长沙 410083)

岩溶环境,作为一种特殊地质条件广泛分布于中国西南与华南地区,其特殊的应力环境和复杂的地下水系,都为工程建设带来挑战,诸如:宜万铁路[1-2]、成都地铁[3]及武汉地铁[4]等工程在建设过程中,都不同程度地受到了岩溶地质的影响。近年来,由于技术设备的进步,部分地区开始尝试穿越岩溶地层修建水下隧道[4-5]。与普通隧道相比,岩溶地质条件中修建水下隧道,原生地质环境中水系发达,且地下水盐类丰富,除隧道结构本身稳定性问题外,长期条件下,隧道结构的抗腐蚀耐久性也成为一个突出的问题。对于钢筋混凝土结构,地下水对其腐蚀过程主要来自于Cl-和类盐对钢筋结构与混凝土水泥基的腐蚀劣化[6-8]。目前,针对实际混凝土结构的腐蚀劣化研究,已取得一定进展,但混凝土结构的腐蚀劣化损害,是一个相对持续的过程。实际工程中环境与水文的随机变化,室内模型试验与理论计算结果往往存在着误差。鉴于此,针对侵蚀环境中的混凝土结构耐久性,在采用室内试验与数值分析等灵活、便利的方法基础上,根据工程实际环境开展现场取样试验检测等工作[9-10]。

衡阳合江套湘江隧道作为一条在建的岩溶地质区水下隧道,工程环境复杂同时具备岩溶软弱地质和侵蚀性地下水的特征[11],工程结构设计使用年限较长,针对此情况,作者拟结合已有研究成果,利用有限元仿真软件COMSOL Multiphysics,对工程结构耐久性特征进行详细分析,并结合计算结果制定防护方案,保障其服役年限内的正常使用,以期为相似工程中的耐久性防护工作积累经验。

1 工程概况

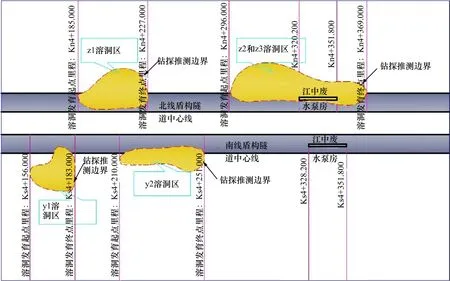

合江套湘江隧道位于湖南省衡阳市珠晖区,地处湘江、耒水和蒸水三水汇水口位置,是全省范围内第二条穿越湘江的隧道。根据以往勘察工作表明:隧道所在工程区水文地质条件复杂,其下伏基岩有脉状或薄层状膏盐层,其成分主要为硫酸盐类矿物硬石膏或钙芒硝。从水上物探勘察的结果可知:隧道施工范围内推测存在5 处岩溶异常,主要分布在里程Kn4+150~Kn4+360 范围,其发育深度主要集中在2 个标高段范围内,第一标高段约为10~25 m,岩溶发育共4 处;第二标高段约-10~5 m,岩溶发育1 处,溶洞沿隧道方向长度为5~15 m,其具体分布如图1 所示。

图1 岩溶发育概况Fig.1 The details of the karst caves

从岩溶区的物探结果可知:合江套隧道场地其下伏基岩存在溶蚀空洞,部分为砂砾所充填。表明:本场地基岩裂隙水贯通性较好,地下水流动活跃。同时,场地强风化基岩直接下伏在砂土层及碎石土层之下,缺乏相对隔水层,这部分裂隙水与第四系含水层中地下水的水力联系密切,循环通道较为畅通。

根据《岩土工程勘察规范(GB 50021—2001)》与岩溶区分布情况,在全线选取了4 个钻孔点进行了水样检验与腐蚀性评估,考虑到合江套隧道部分结构全部置于强透水层中;部分结构一面位于强透水层中,一面暴露在大气中,于是根据场地类型对结构的腐蚀性分别按I 类和Ⅱ类进行了评价。按照环境类型进行划分时,合江套隧道地下水对混凝土结构的腐蚀性为强腐蚀,对钢筋结构的腐蚀为中腐蚀。勘探结果表明:和Cl-存在于地下水中,且其含量对隧道混凝土和钢筋结构可能产生影响,因此,需要进行防和Cl-侵蚀处理后再进行隧道施工。

2 离子侵蚀电化学仿真模型研究

2.1 模型的建立

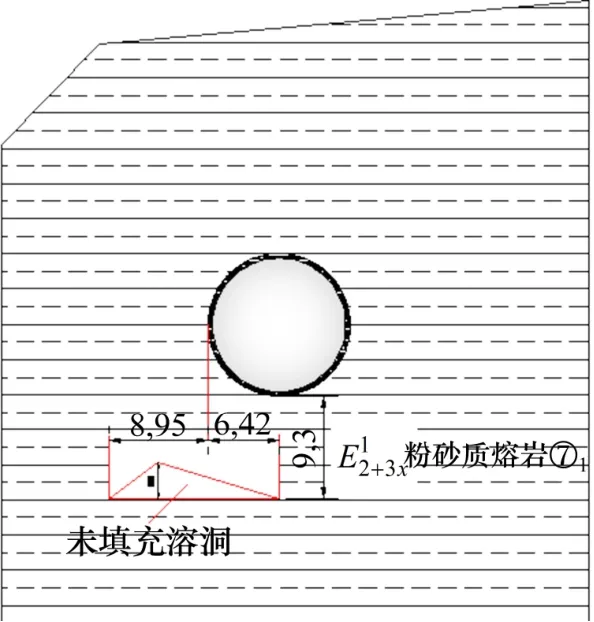

选取地下水交换更为频繁的未充填z1 溶洞区Kn4+186 处隧道结构进行研究分析,其中,隧道下方溶洞为未填充状态,隧道及溶洞均位于地层编号为⑦1的强风化粉砂岩中,如图2 所示。

图2 Kn4+186 隧道勘探情况(单位:m)Fig.2 The detection structure of Kn4+186 (unit: m)

根据地质勘测结果,该处地层成分为强风化粉砂岩,多呈现为土夹碎石块,主要参数为:天然容重22 kN/m3,天然孔隙比0.178,侧压力系数0.33,导温系数2.05×103m2/h,基底摩擦系数0.4,承载力特征值350 kPa,颗粒密度2.2 g/cm3和电阻率59.46 Ω·m。

混凝土作为一种多孔材料,其内部离子和气体的传输受含水量控制,地下水及地层中的Cl-通过破坏钢筋钝化膜,产生去极化反应而导致钢筋结构发生腐蚀。因此,衡量Cl-传输效率的混凝土电解质导电率与氧化反应重要参考指标氧气扩散系数可以间接衡量Cl-引起混凝土中钢筋锈蚀快慢。

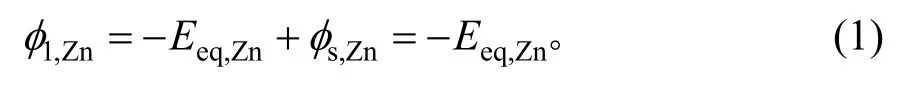

式中:Eeq,Zn为热喷涂锌和混凝土电极的经验测量平衡电位,取决于模型设置。

在分层模型里,基础层代表信息基础设施,传输层反映以宽带网络服务为代表的信息服务水平。在表3中,其相关系数是最低的,表明现阶段在西部地区进一步提高信息基础设施的网络能力对提升信息服务水平的作用有限。

阳极氧气浓度假设与大气中的一致:

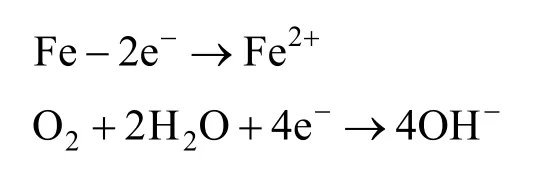

主要电化学反应有:

在钢筋边界上进行电化学的反应动力学通过二次电流分布接口中的电极表面节点进行建模,在该边界条件上,钢筋的外电位设为施加的电池电位-1 V。

根据法拉第定律,在钢表面发生的氧气还原反应会产生氧气通量,这种现象可以用稀物质传递接口中的电极电解质界面耦合节点来建立模型。

2.2 计算结果分析

2.2.1 模型电位分析

混凝土结构的腐蚀来源于孔隙中的水与混凝土结构的接触反应,孔隙初始饱和度影响氧气、盐离子的扩散速度,改变电解质电位,从而腐蚀的速率发生相应变化。应用COMSOL 中的分析模块对钢筋混凝土电解质进行分析,选取孔隙饱和度(pore saturation,简称为PS)为0.8 和0.2 时的混凝土电解质电位如图3 所示。从图3 中可以看出,对高饱和度水平与低饱和度水平下的电解质电位分布,其混凝土电解质的电位分布相似,但随着饱和度增加,模型电位峰值略有增大,但整体的电位差减小。

图3 电解质电位分布Fig.3 The distribution of electrolyte potential

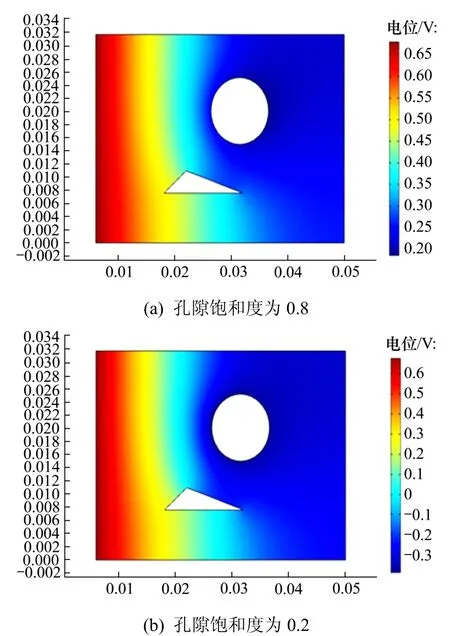

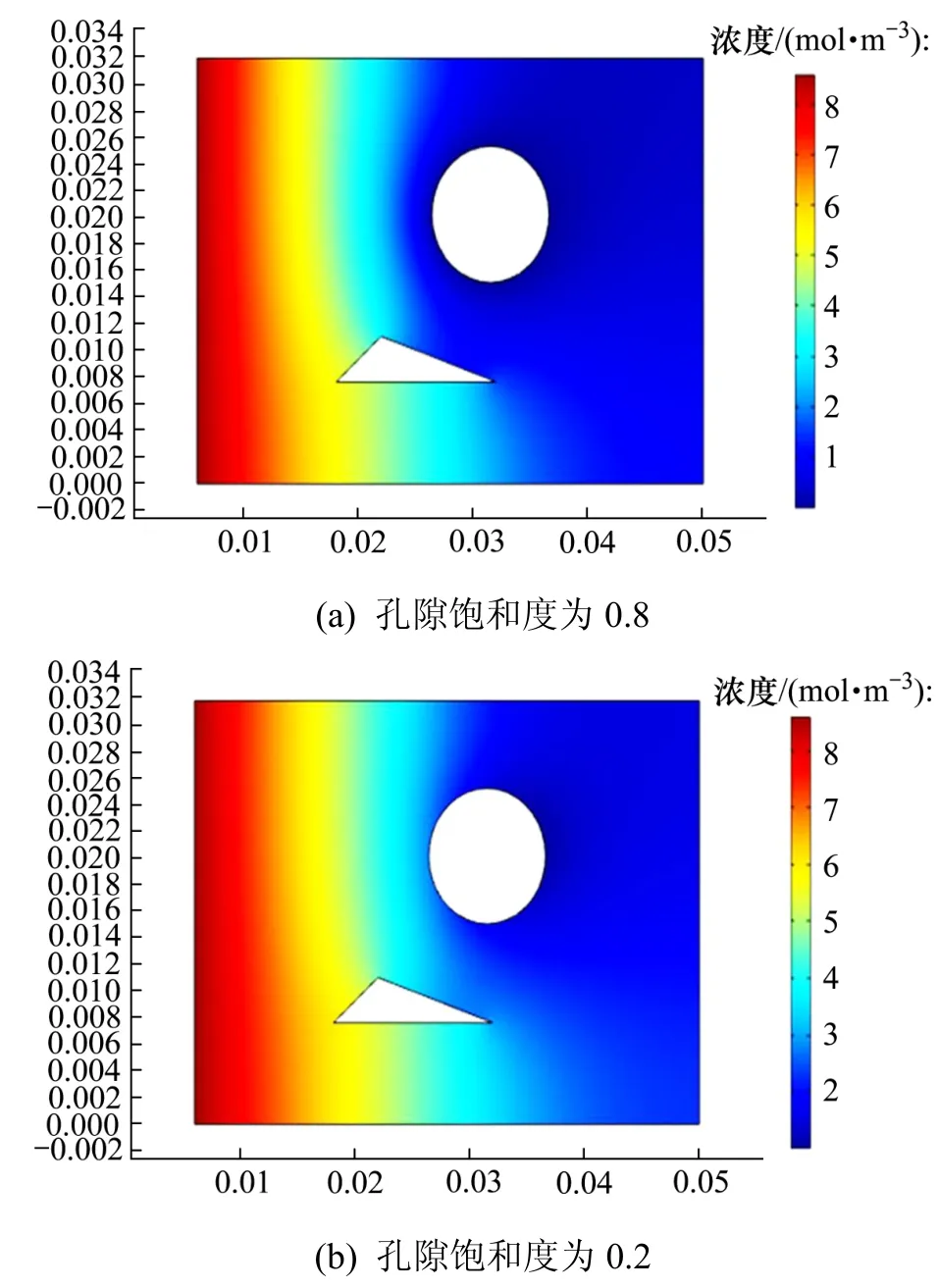

计算模型为保证电化学进行,将工作电极设置于隧道模型面处。不同饱和度变化下,钢筋-混凝土界面在不同位置的工作电极电位(电极电位与电解质电位之差)变化情况如图4 所示。随着模型饱和度的变化,各测点处的工作电极电位整体下降,高饱和度时电位差更大,侵蚀更快,当饱和度从0.4 变化至0.5 这一阶段,电极电位下降最为明显。各测试点的电位差因饱和度变化呈现相同的电位变化趋势,相距岩溶区较近的点7 与点8 电位变化更明显,侵蚀的程度会更高。

图4 钢筋-混凝土界面在不同位置点的工作电极电位Fig.4 The working electrode potential of different positions at the reinforced-concrete interface

2.2.2 氧气浓度

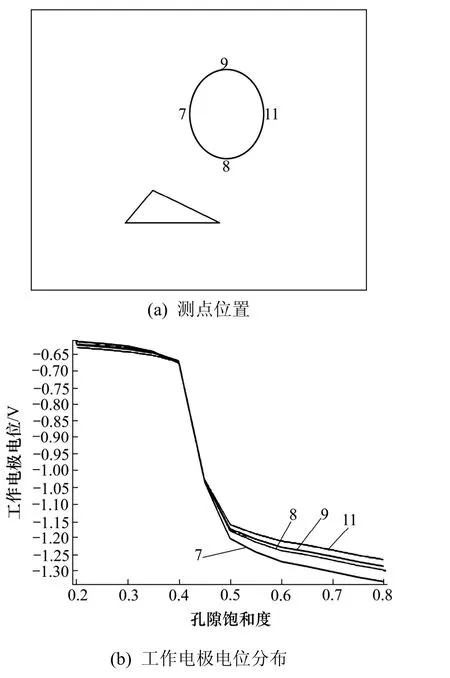

氧气浓度是另一个影响腐蚀速率的重要因素,氧气浓度越大,电化学反应越容易进行,反应速率越快。而氧气在混凝土中的扩散速度会随着孔隙饱和度的变化而发生变化。比较孔隙饱和度为0.8 和0.2 的氧气浓度如图5 所示。钢筋混凝土界面处的局部氧气浓度随孔隙水饱和度的变化特征如图6 所示。

从图5 中可以看出,在高饱和度与低饱和度条件下,对于模型整体的氧气浓度分布没有明显差异。但从图6 中可以看出,孔隙饱和度与界面处的氧气浓度在一定范围内呈现负相关关系。其原因是:孔隙饱和度增加时,氧气扩散速率会下降,当PS≥0.45 时,氧气浓度趋于稳定。

图5 氧气浓度分布Fig.5 The distribution of oxygen concentration

图6 钢筋混凝土界面处的局部氧气浓度Fig.6 The distribution of oxygen concentration at the reinforced-concrete interface

2.2.3 反应电流密度

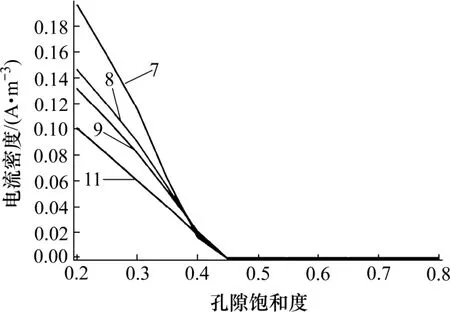

在侵蚀过程中,孔隙饱和度的变化同样会导致钢筋-混凝土界面处的化学反应和电流密度发生变化,其对铁氧化的电流密度的影响如图7 所示。

图7 钢筋混凝土界面处的局部铁腐蚀电流密度Fig.7 The current density of iron corrosion at the reinforced-concrete interface

从图7 中可以看出,铁氧化电流密度在一定范围内与孔隙饱和度呈现负相关变化,与氧气浓度的变化趋势一致,而高饱和度时由于缺乏氧气反应,反而其氧化电流在处于较低水平时,钢筋得到较好的保护,腐蚀现象较难出现。所以随着模型饱和度变化,模型的腐蚀情况也有所改变,在高饱和度的情况下,钢筋得到较好保护,但其较高的工作电极可能导致混凝土中水泥基与硫酸盐发生反应,而若饱和度有所下降,则钢筋也可能与氧气反应产生锈蚀。模型的计算表明:合江套隧道管片结构存在着腐蚀的风险。因此,有必要对隧道管片结构进行耐久性防护,提高其抗腐蚀性能。

3 耐久性防护措施

3.1 管片防腐措施

钢筋混凝土结构的盐类侵蚀是一个长期的过程,硫酸盐或氯盐通过地下水与混凝土结构接触,分别与混凝土内的水泥基和钢筋发生反应,以结晶和锈胀的形式促使混凝土结构开裂,而合江套隧道地下水系含盐较为丰富,其腐蚀损害机制更加复杂,最佳的防护措施在于严格做好管片防护工作,隔绝管片与地下水的接触,为此,采取的防腐措施为:

1) 做好接缝处外止水施工,降低漏水概率。

2) 在施工及后期运营过程中发现接缝漏水,可考虑及时注浆堵水,切断漏水通道,避免形成化学腐蚀条件。

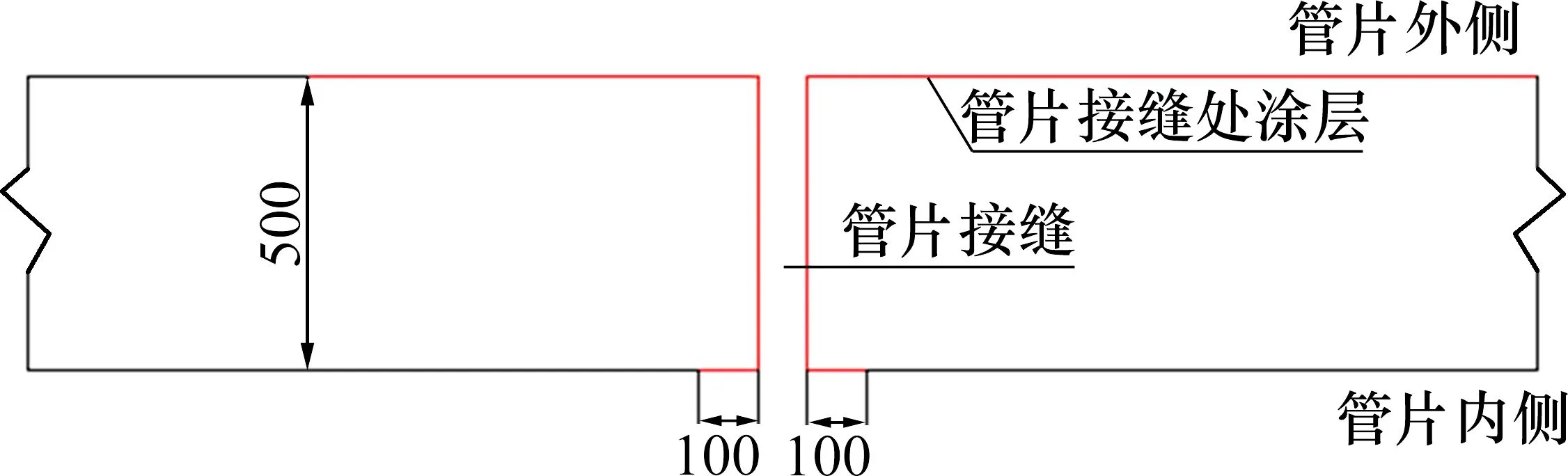

3) 根据耐久性设计规范,在管片接缝及其周边喷涂硅烷浸渍保证其防腐蚀性。加强防腐蚀处理,即在管片外侧、接缝处及内侧100 mm 范围内涂刷防腐蚀涂料涂层(如图8 所示),涂料的选择应遵循满足结构防腐及节约的原则。

管片内弧面和外弧面采用俯喷法进行喷涂,端侧面采用站喷法进行喷涂,喷涂量为400~450 g/m2。

图8 硅烷浸渍涂层(单位:mm)Fig.8 The silane coating (unit: mm)

硅烷主要指的是异丁基三乙氧基硅烷(液体状态)和异辛基三乙氧基硅烷(固体状态),吸水率低、Cl-渗透率低、抗碳化能力强。因其具较高的防水性能,所以硅烷浸渍在阻断水分进入混凝土结构中的同时也可以将地下水中会让混凝土结构产生破坏的和钢筋锈蚀的Cl-等有害因素阻挡在混凝土外部,有效提高隧道的使用寿命。

3.2 防水橡胶密封圈防腐措施

在侵蚀的长期作用下,盾构隧道的防水会发生老化,老化后的防水橡胶会出现裂缝、粉化、发黏、翘曲外部变化以及强度降低、抗疲劳性能下降、应力松弛等内部变化。

地下水的入侵会造成橡胶中的水溶性物质和亲水基团等成分被水抽提溶解,水中具有侵蚀性的离子与橡胶发生化学反应,更会加速接头材料损伤。因此,在具有侵蚀性的地下水作用时,管片防水橡胶应满足2 个要求:

1) 具有良好的弹性。盾构施工过程中,在推进油缸的反复推力作用下与管片产生变形时,其防水性能依旧较高。

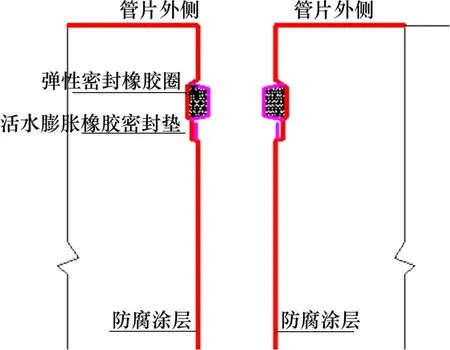

一般防水橡胶进行防腐时主要是利用密封垫的接触压力进行防水,防水的同时地下水中具有侵蚀性的Cl-和的腐蚀作用。目前,常用的防水橡胶主要有:遇水膨胀橡胶、三元乙丙橡胶。遇水膨胀橡胶利用原材料中的高吸水树脂、天然胶等遇水发生膨胀进行防水止水,这种橡胶整体性好,但当没有涂缓膨剂时,这种橡胶遇水发生的膨胀会使得密封垫不能够完全的装入沟槽内;而三元乙丙橡胶利用橡胶的压缩弹性进行防水的,耐水解,是目前工程中较常用的防水橡胶。合江套湘江隧道中由于地下水中侵蚀物质的影响,在选择防水橡胶密封圈时应该充分考虑复杂的环境条件。因此,可以将这2 种方法相结合,利用三元乙丙橡胶的回弹力进行初步止水和遇水膨胀橡胶增强防水效果,满足后期管片产生变形后更高防水和防腐的要求,整体的防水结构如图9 所示。

图9 防水橡胶密封圈Fig.9 The waterproof rubber sealing ring

4 效果分析

4.1 隧道管片防腐效果

通过选取36 个×2 组直径为50 mm,深度为45 mm±5 mm 圆柱形芯样进行硅烷浸渍吸水率和氯化物吸收量降低效果进行检测分析,结果得出管片混凝土结构吸水率降低率为85%,硅烷浸渍有效提高了混凝土的防水性能,从而可以有效防止由水分侵入所携带的Cl-和及少量等有害物质对管片结构的侵蚀;管片结构中氯离子扩散系数与电通量均有所降低到30%左右,表明硅烷浸渍能够有效提高隧道管片结构的抗Cl-渗透性,采用这种措施能够在一定程度上降低了混凝土结构中钢筋发生锈蚀的危险性。

影响混凝土结构使用寿命的因子有:混凝土保护层厚度、氯离子在混凝土表面的初始含量、混凝土结构中氯离子的扩散系数及硅烷浸渍的浸渍深度,本工程采用的管片防腐方法能够降低氯离子扩散系数和混凝土表面氯离子浓度,且防水性能高。因此,能够起到防止管片腐蚀的作用,提高混凝土结构寿命。

4.2 防水橡胶密封圈防腐效果

合江套隧道在管片拼装时,采用2 种橡胶进行有效结合,利用三元乙丙橡胶的回弹力进行初步止水和遇水膨胀橡胶增强防水效果,能够满足后期管片产生变形后更高防水、防腐的要求,从而使得防水橡胶密封圈的防腐效果更佳。

5 结论

1) 通过多物理场耦合计算软件 COMSOL Multiphysics 建立模型计算,在高孔隙饱和度为0.8和低孔隙饱和度为0.2 的条件下,模型的电解质电位与氧气浓度分布一致,模型的孔隙饱和度与电极电位呈现正相关关系,而饱和度在一定范围内与氧气浓度和氧化电流呈现负相关关系,模型中隧道结构各测点的电化学参数存在一致的变化趋势,其变化的敏感程度和测点与阳极的距离负相关。

2) 从模型计算结果来看,不同饱和度条件下,隧道发生的腐蚀类型有所区别。当在高孔隙饱和度条件下,管片中的钢筋较难发生腐蚀,仅可能管片混凝土与硫酸盐产生腐蚀;当饱和度有所降低时,管片中钢筋也可能产生腐蚀,因此,合江套隧道管片面临腐蚀风险。

3) 结合合江套隧道的实际,设计了管片硅烷喷涂与拼装时防水橡胶双重密封的防水措施,经检测分析可知该方案能使管片获得较好的防水效果,提高合江套隧道管片结构的耐久性。