纳米材料胶粘剂胶体拉伸性能与微观结构

李传习,高有为,李游,刘宇飞

(长沙理工大学 桥梁工程安全控制教育部重点实验室,湖南 长沙 410114)

疲劳开裂是钢结构常见病害之一[1-2]。粘贴碳纤维增强复合材料(carbon fiber reinforced polymer,简称为CFRP)加固疲劳开裂钢结构是一种新兴、快捷及耐久的结构加固技术,环氧胶粘剂为最常用的粘结材料。已有研究表明,粘结界面为CFRP 加固结构的薄弱环节,而胶粘剂的性能对CFRP/结构界面粘结性能的影响显著[3-5]。环氧树脂(Epoxy Resin,简称为EP)是一种热固性树脂,其固化后交联密度高,固化后的产物存在脆性大、耐冲击性较弱、不抗疲劳及韧性较差等不足,在一定程度上限制了其在工程上的应用。因此,环氧树脂的增强增韧技术一直是国内外相关领域所关注的热点课题[6-7]。

已有研究表明:加入纳米材料能有效提高环氧树脂的性能(强度、韧性等)[8-11]。Bao[12]等人采用三聚六氯化环磷腈及缩水甘油等对氧化石墨烯进行处理,再与环氧树脂结合,其环氧纳米复合材料拉伸强度提高了38%。Cui[13]等人将原始碳纳米管(MWCNTs)、羧基化碳纳米管(MWCNTs-COOH)和氨基化碳纳米管(MWCNTs-NH2)分散到EP 中,与纯EP 相比,采用原始的MWCNTs、MWCNTs-COOH和MWCNTs-NH2与EP制备的复合材料的拉伸强度分别提高了24.27%,35.33% 和57.61%,相应 MWCNTs 的质量分数分别为 0.2%,0.6%和1.0%。Yang[14]等人提出将一维碳纳米管与二维石墨烯相结合成三维结构。长又曲的碳纳米管可以穿插在两片石墨烯中,有效阻止了团聚的发生,从而增大了石墨烯/碳纳米管与聚合物基体的连接面积。张竞[15]等人将羟基化多壁碳纳米管和氧化石墨烯混合制得GO-MWCNTs/EP 复合材料,研究了不同总质量分数及两者混合比例对复合材料力学性能的影响,得出当总质量分数为0.5%时,其力学性能最好。相比于纯EP,其拉伸强度提高了48.4%,断裂伸长率增加了97.9%。石墨烯/碳纳米管的协同效应使得复合材料的机械性能和热力学性能得到了极大的提高。这些研究大多采用超声振荡法或高速剪切法将纳米材料分散在EP 中,但超声振荡法的分散性有限[16],高速剪切法对纳米材料的形貌改变大,可能会破坏纳米材料的表面功能化基团[17]。另外,不同种类和掺量的纳米材料对树脂的增强效果不同。针对不同配比的结构胶粘剂,适合的纳米材料种类及最佳掺量也会不同。这些研究均采用高温固化工艺,如:文献[15]为80 ℃(1 h)+100 ℃(3 h)+140 ℃(3 h)+160 ℃(2 h),该固化流程繁琐,不便应用。目前,基于常温固化工艺下,纳米材料对结构胶粘剂的增强增韧效果的研究鲜见。因此,作者基于团队自主研制的环氧树脂胶粘剂配比,拟采用超声波细胞粉碎分散技术,制备了纳米材料增强环氧树脂胶粘剂,研究了添加不同掺量的功能化碳纳米管、氧化石墨烯及两者混掺对环氧树脂胶粘剂常温固化胶体拉伸性能的影响。利用扫描电子显微镜观察了纳米材料增强环氧树脂胶粘剂常温固化胶体的拉伸断面形貌,分析了纳米材料对环氧树脂胶粘剂胶体的增强增韧机理。以钢为基材,粘贴碳纤维复合材料的结构胶粘剂包括抗拉强度、抗压强度、抗弯强度以及耐久性等[18]基本性能,本研究仅涉及抗拉强度。以制备出性能优良的结构胶粘剂,有效提高CFRP/钢界面性能。

1 试样制备与试验

1.1 原材料

氧化石墨烯(TNGO-10)、氧化碳纳米管(羟基化多壁碳纳米管TNMH1 和羧基化多壁碳纳米管TNMC1)均为成都中科时代纳能科技有限公司生产。环氧树脂采用双酚A 型E51,固化剂采用缩胺105,另外,试件制作需掺入KH560 偶联剂和D240消泡剂。

1.2 试样的制备

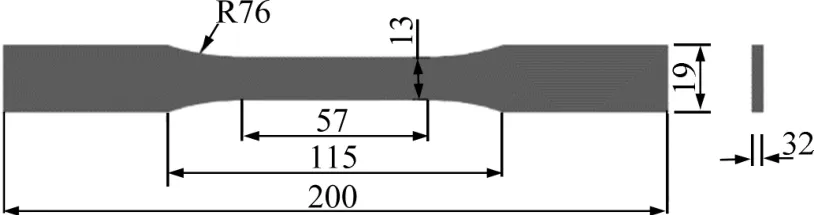

按照ASTM D638-10 制作哑铃型胶粘剂拉伸试件,试件尺寸如图1 所示。首先称取适量的氧化石墨烯和氧化碳纳米管,置于干燥箱中进行真空干燥8~12 h,保证水分完全去除。按比例称取环氧树脂和固化剂。然后将干燥好的氧化纳米材料按比例加入到环氧树脂中,人工搅拌5 min 后,放入细胞粉碎仪中超声分散2 h,超声功率为900 W。最后加入一定量的偶联剂,即制备了A 组分,另称量好缩胺105 固化剂,加入少量D240 消泡剂,即制备了B组分,将A、B 组分混合,人工搅拌5 min 后,倒入提前预热并涂好脱模剂的哑铃型模具中,室温固化7 d,脱模后得到样条。胶粘剂试件中氧化石墨烯和氧化碳纳米管的质量分数见表1,每种试样制备5 个拉伸试件,总计105 个试件。

图1 胶粘剂拉伸试件及其尺寸(单位: mm)Fig.1 Adhesive colloid tensile specimen and its size(unit: mm)

表1 胶粘剂试件中掺入氧化石墨烯和氧化碳纳米管的质量分数Table 1 Mass fraction of graphene and nanotubes in adhesive colloidal specimens

1.3 试验设备

试验的主要设备有:①新芝系列超声波细胞粉碎机GY98-3N,宁波新芝生物科技股份有限公司;②真空干燥箱SZF-6090 型,宁波洛尚智能科技有限公司;③高精度电子天平FA3204,上海衡平仪器仪表厂;④万能试验机WDW-300D,济南科盛试验机设备有限公司。

1.4 试验方法

首先,给试样编号,在试样标距内任意三处测量其宽度和厚度,取平均值。然后,在夹持试样时,使试样的中心轴线与上、下夹具的中心线一致,并安装引伸计。最后,试验按2 mm/min 的速度均匀连续加载直至破坏,读取破坏荷载值,计算其拉伸强度。

2 试验结果与分析

2.1 氧化石墨烯

不同掺量的TNGO-10 下,TNGO/EP 胶粘剂胶体的拉伸强度变化曲线如图2 所示。由图2 可知,掺入微量的TNGO-10 就能使得TNGO/EP胶粘剂胶体的拉伸强度得到明显的提升。表明:微量的TNGO-10 在EP 中分散良好,TNGO-10 与环氧树脂基体形成强的共价键,承担一定的载荷。TNGO-10的掺量为0.1%时拉伸强度达到最大值57.15 MPa,相较于纯的EP 材料提高了42.64%;TNGO-10 的掺量继续增加,其拉伸强度随之降低。当TNGO-10的掺量大于0.6%时,其拉伸强度较纯EP 低,因过量的TNGO-10 加入,使TNGO-10 在树脂中难以有效分散,易出现团聚现象,从而导致应力集中,致使胶粘剂胶体性能下降。

图2 不同复合材料的拉伸强度随纳米材料掺量的变化趋势Fig.2 The variation of tensile strength of different composites with the mass fraction of nanomaterials

不同掺量的TNGO-10 下,TNGO/EP 胶粘剂的断裂伸长率变化曲线如图3 所示。从图3 可以看出,TNGO/EP 胶粘剂的断裂伸长率与其拉伸强度的变化趋势类似,均先增加后减小。在TNGO-10 的掺量为0.05%时,断裂伸长率有一个较大的增幅,达到最大值为1.93%,较纯EP 提高了38.85%。TNGO-10 的掺量继续增加,其断裂伸长率逐渐下降。

图3 不同复合材料的断裂伸长率随纳米材料掺量的变化趋势Fig.3 The variation of breaking elongation of different composites with the mass fraction of nanomaterial s

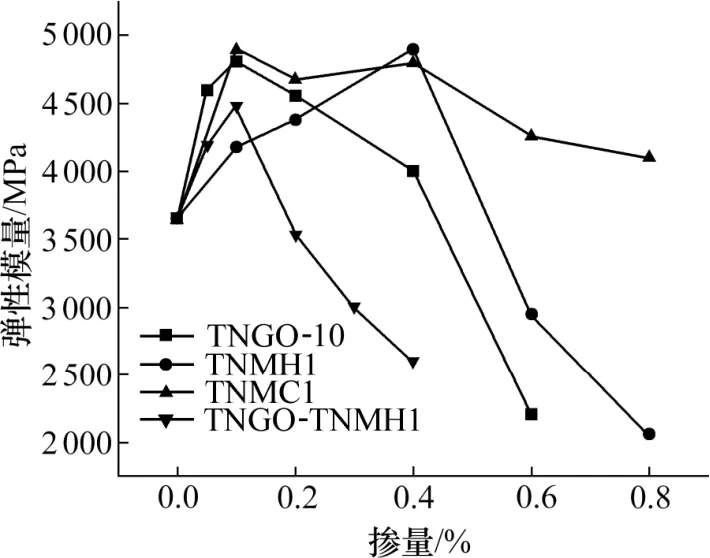

不同掺量的TNGO-10 下,TNGO/EP 胶粘剂胶体的弹性模量变化曲线如图4 所示。从图4 可以看出,随着TNGO-10 的掺量增加,其拉伸模量逐渐上升,当TNGO-10 的掺量为0.1%时,其拉伸模量达到最大值为5 909.49 MPa,较纯EP 的拉伸模量4 502.47 MPa,提升了31.25%。但当TNGO-10 的掺量继续增加达到0.6%时,其拉伸模量急剧下降,因为,加入过量的TNGO-10,易在树脂中出现团聚现象,复合材料的自由体积浓度和数量的增加, 从而使力学性能降低。

图4 不同复合材料的拉伸模量随纳米材料掺量的变化趋势Fig.4 The variation of tensile modulus of different composites with the content of nanomaterials

2.2 功能化多壁碳纳米管

不同掺量的TNMH1 和TNMC1 下,TNMH1/EP和TNMC1/EP 胶粘剂的拉伸强度变化曲线如图2所示。从图2 可以看出,2 种碳纳米管对EP 的拉伸强度均有明显增强,且随着碳纳米管掺量的增加,胶粘剂的拉伸强度都是先增加后下降。当碳纳米管的掺量为0.2%时,两者的拉伸强度都达到最大值。TNMC1/EP,TNMH1/EP 分别较纯EP 的拉伸强度提高了55.32%,38.08%。随着碳纳米管的掺量继续增加,两者拉伸强度均明显下降。但是,TNMC1/EP的强度仍高于纯EP 的拉伸强度,提高了25%~30%,而TNMH1/EP 的强度却低于纯EP 的拉伸强度。

从图3 可以看出,TNMH1/EP 和TNMC1/EP的断裂伸长率曲线均先上升后下降,两者的断裂伸长率与其拉伸强度的变化趋势相一致。微量的碳纳米管能够均匀的分散在树脂中,增强复合材料的韧性,从图4 可以看出,因碳纳米管具有较高的弹性模量,加入适量的碳纳米管能提高复合材料的拉伸模量。当质量分数为0.4%时,其增强效果最佳,拉伸模量分别达到6 030.74 MPa 和6 131.02 MPa,较纯EP 的拉伸模量分别提高了25%和27%。随着碳纳米管的增加,TNMC1/EP 的拉伸模量变化不大,而TNMH1/EP 的拉伸模量出现较大的波动。所以,碳纳米管掺量超过一定量时,在树脂中容易出现分布不均,从而导致纳米材料团聚处的应力集中,致使胶粘剂性能下降。

2.3 功能化纳米管和氧化石墨烯协同作用

图2~4 为TNMH1 和TNGO-10 的掺量对TNGO-TNMH1/EP 胶粘剂拉伸性能的影响。从图2~4 还可以看出,随着TNMH1 和TNGO-10 掺量的增加,胶粘剂的拉伸强度、断裂伸长率及弹性模量均呈现出先上升再下降的趋势。当TNMH1 和TNGO-10 总掺量为0.1%(TNMH1∶TNGO-10=1∶1)时,TNGO-TNMH1/EP 的拉伸性能达到最佳,其拉伸强度、断裂伸长率和弹性模量较纯EP 的分别提高了56.41%,43.67%和19.5%。与TNMH1/EP(较纯EP 提高42.64%,19.93%和27%)和TNGO/EP(较纯 EP 提高 42.64%,38.85%和 20%)相比,TNGO-TNMH1/EP 只需要更少的掺量就能达到相同甚至更好的拉伸性能。其原因为:①加入微量的纳米材料,能够均匀的分散在树脂基体中;②石墨烯的比表面积大,能够阻碍碳纳米管的集聚,充分发挥两者的协同作用。

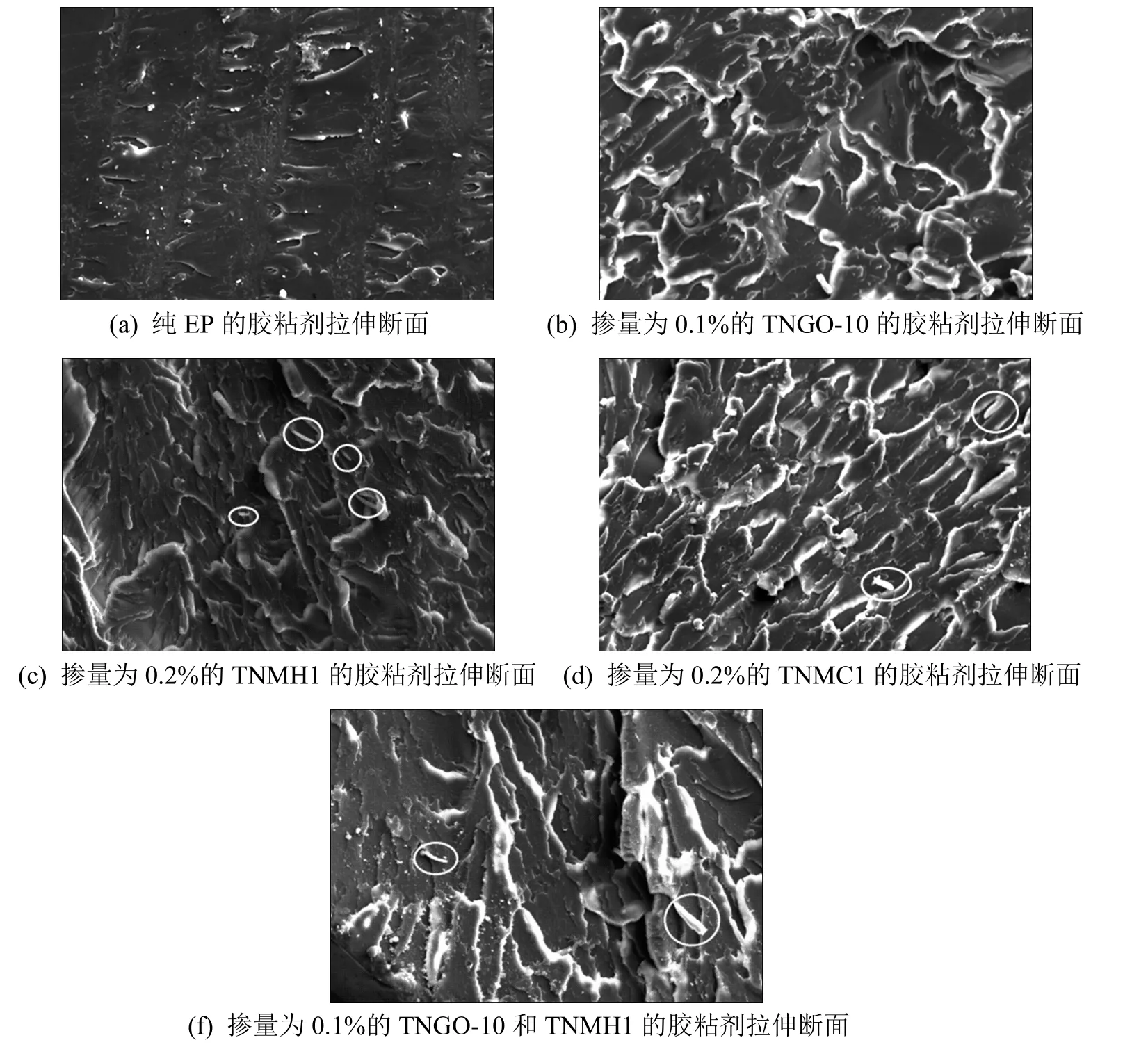

3 拉伸断面SEM 分析

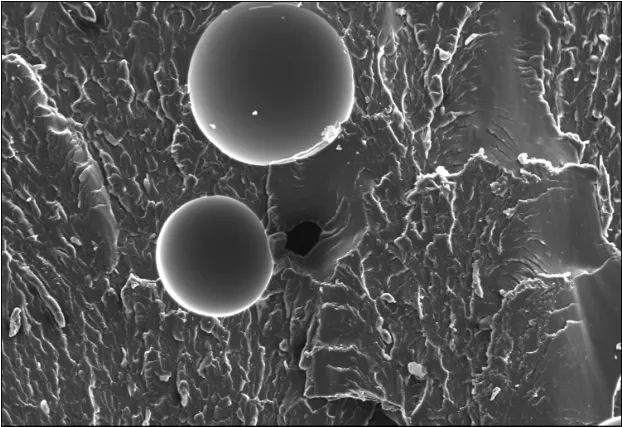

拉伸试件断面SEM 图像如图5 所示。从图5(a)中可以看出,纯EP 断面比较光滑,几乎没有产生明显的凸起和裂纹。而图5 的(b)~(f)分别是加入掺量为0.1%的TNGO-10、0.2%的TNMH1、0.2%的TNMC1、0.2%的TNMH1 及0.1%的TNGO-TNMH1的拉伸试件断面SEM 图,从图5 的(b)~(f)中可以看出,其断裂表面的粗糙度较纯EP 粗糙,有明显的褶皱,分布较为均匀。表明:裂纹在扩展时,受到纳米材料阻碍,致使其产生二级裂纹,朝其它方向发展,且纳米材料附近的基体会产生明显的塑性变形,因而较纯EP 能吸收更多的能量。从图5 中还可以看出,其表面出现明显的附着物,从形状上推测,这些附着物可能是碳纳米管。表明:掺量为0.2%的碳纳米管能有效分散在环氧树脂中,并能够与树脂良好的结合。从图5(f)中可以看出,有大小不一的碳纳米管,这是石墨烯包裹碳纳米管,两者发挥协同作用,或者是功能化的碳纳米管表面基团与环氧树脂反应,碳纳米管在拔出时,上面附着环氧树脂。裂纹在萌发和发展期遇到碳纳米管时,需要绕过或者剪断碳纳米管进行扩展,这将消耗裂纹扩展能量,进而抑制裂纹的扩展。其断裂形式从纯EP 的脆性断裂转变为韧性断裂,从而达到增强树脂的目的。

图6,7 掺量为0.8%的碳纳米管拉伸试件断面SEM 图。从图6,7 中可以看出,断面有明显的裂缝、气泡及缺陷,且裂纹走向单一。浇筑试件时,高含量的碳纳米管复合材料的粘稠度明显较低含量的要高,碳纳米管在树脂中分散不均匀,容易出现团聚。图6,7 中的裂纹产生于应力集中处,其附近由于碳纳米管分布不均,裂纹朝褶皱少的地方扩散。

图5 胶粘剂胶体拉伸试件断面SEM 图(放大倍数:X288)Fig.5 SEM image of tensile fracture section of adhesive colloid specimen (Magnification: X 288)

图6 掺量为0.8%的TNMC1 的胶粘剂拉伸试件断面(放大倍数:X 100)Fig.6 Tensile fracture section of specimen with TNMC1 content of 0.8% (Magnification: X 100)

图7 掺量为0.8%的TNMH1 的TNMH1/EP 胶粘剂拉伸试件断面(放大倍数:X 100)Fig.7 Tensile fracture section of TNMC1/EP specimen with TNMC1 content of 0.8% (Magnification: X 100)

4 结论

1) 加入适量的纳米材料能使常温固化后胶粘剂的拉伸性能得到明显改善。当加入掺量为0.1%的TNGO-10 时,胶粘剂的拉伸强度较纯环氧树脂提高了42.64%;分别加入2 种不同功能化的碳纳米管,两者掺量均为0.2%时,拉伸强度达到最大,分别较纯EP 的拉伸强度提高了55.32%, 38.08%。

2) 一维的碳纳米管与二维的石墨烯两者混掺能发挥协同效应,具有比单一纳米材料加入更好的拉伸性能。同时加入掺量为0.05%的TNMH1 与0.05%的TNGO-10 时,经常温固化后的TNGOTNMH1/EP 胶粘剂的拉伸性能达到最佳,其拉伸强度、断裂伸长率和弹性模量较纯EP 的分别提高了56.41%,43.67%和19.5%。

3) 经SEM 对胶粘剂胶体拉伸断面观察分析,TNGO-10、TNMC1、TNMH1 的加入能改变其断面的粗糙度,并能够与树脂良好的结合。裂纹在萌发和发展期遇到纳米材料时,需要绕过或者剪断纳米材料进行扩展,这将消耗裂纹扩展能量,进而抑制裂纹的扩展。其断裂形式也从纯EP 的脆性断裂转变为韧性断裂,从而达到增强树脂的目的。