某船脱硫塔结构改装工艺

陈 锌

(广东中远海运重工有限公司,广东 东莞 523146)

IMO“限硫令”的规定自2020年1月1日起施行,船舶使用的燃料,其硫含量质量百分数不能超过0.5%,或者通过安装脱硫塔或使用其他新型燃料达到同等的低硫排放标准。加装脱硫塔,具有综合成本低,易维护等优点,成为众多船东首选的实现低硫排放的处理方法。2019年10月,中国修船企业“斯佩克”(SPCC)第七十次会议中提到,脱硫塔改装项目,中国修船行业以每季度完工250台套的水平,继续保持全球领先,目前为止已完成改装超过400台套,手持订单1 100台套,其中第三季度新接订单近130台套。已有8个中国船厂承接脱硫塔改装订单累计超过100台套。但据国际海事组织(IMO)的最新数据显示,目前已安装了脱硫塔的船舶和全球船队总数相比,还相对较少,因此脱硫塔改装还有广阔市场(特别是集装箱船脱硫塔改装)。随着“限硫令”的规定生效日期逼近,安装脱硫塔的订单数量将处于井喷阶段,既是船厂面临的机遇,也是对船厂接单能力的考验。

1 改装型式

结构改装型式根据原船舶结构和船东所选脱硫设备综合设计,新增脱硫塔结构围壁型式各异。

1) 半包围结构。由三面围壁及平台组成,吊装到船后,与原船舶烟囱围壁焊接成整体。新增结构为半立体分段、总段,结构强度弱,容易变形。半包围结构改装型式,需结合新旧结构特点及船厂硬件设施,有针对性的制定建造方案。结构强度较强,符合公司硬件设施优先选取整体建造,整体吊装的方案;对于结构强度相对较弱的船体结构,可通过适当划分,部分结构与脱硫塔主体划分在一个总段整体建造吊装,其余结构独立成为分段,独立吊装。同时由于与原船结构对接,受原船建造精度及船舶使用过程中结构变形影响,新增结构需考虑结构余量设置的合理性。图1为82 000 DWT散货船脱硫塔半包围式结构图。

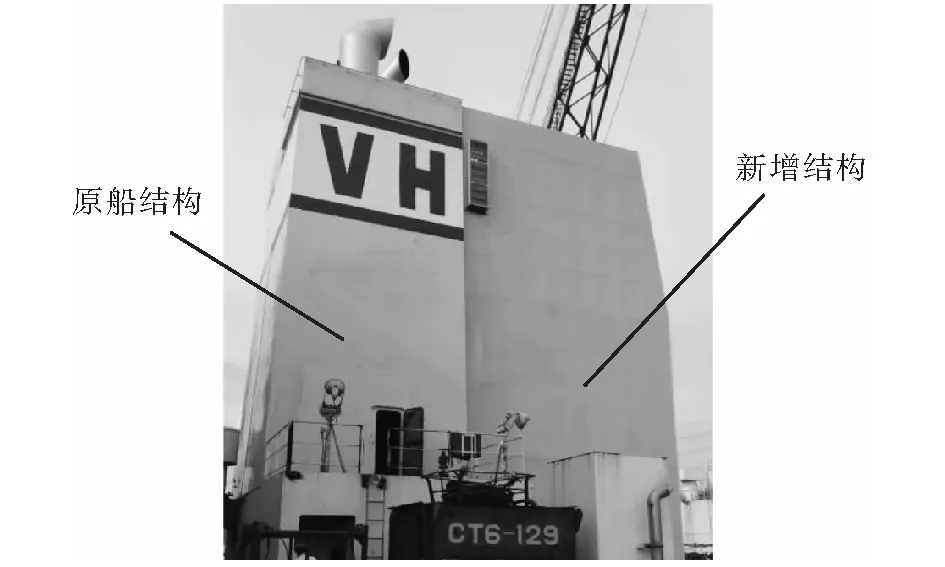

图1 半包围式结构

2) 独立式结构。脱硫塔新增结构独成一体,脱硫塔通过围壁上开口的方式与原船舶烟囱排烟管连接。具有结构强度相对较强,预装完整性高等优点。独立式结构围壁,由于完整性好,可选择分段卧造,翻身后正装脱硫塔及管舾件,整体吊装的建造方式。图2为11 500 DWT散货船已加装脱硫塔独立式结构图。

图2 独立式结构

3)嵌入式结构。将原船舶烟囱围壁,在设计位置割开,通过增加部分新结构,提高原烟囱围壁内部空间以满足脱硫塔安装。嵌入式结构围壁,在三者中工程量最小,新增结构作为独立分段预制,根据实际情况,将原烟囱结构割开,先吊装脱硫塔主体,再吊装新增结构。图3为57 000 DWT散货船嵌入式结构图,脱硫塔设备从已切开的烟囱上口向下吊装。

图3 嵌入式结构

2 总体方案

2.1 难点分析

某船新增脱硫塔结构,属于半包围结构围壁型式,洗涤器位于新增三面结构围壁里面,与原船舶排烟管对接。结构板为6~7 mm的薄板,易变形,高度大,设备与结构之间空间狭小。结构预估质量为130 t,加上脱硫设备及管子等舾装件、辅助工装等材料,整体超过150 t。而船厂自有最大的水上或码头起吊设备为150 t浮吊,无法满足一次起吊。如外协租赁大浮吊进行吊装,时间上存在一定的制约,同时增加改装成本。如果将结构与设备分开吊装,150 t浮吊可以满足,但总段完整性差,改装周期将会延长,工程甚至会拖期。因此,改装总体方案需结合上面主要难点进行详细策划。

2.2 具体实施方案

1)总段与分段划分。改装船舶与新船建造的分段划分有所区别,划分时除考虑分段建造便利性还需兼顾分段码头搭载的操作性。特别是脱硫塔结构改装,新船常规分段划分中,水平分段缝在甲板或平台往上150 mm处,以平台为胎架面进行反造,但是脱硫塔改装结构类似烟囱,结构平台数量少,中间平台就是脱硫塔设备的基座平台,起到承上启下的作用;如果直接将平台与下部结构划分为一个段,平台以上的部分结构无法形成立体分段,而成为片体分段,增加分段数量的同时不利于总组,而且影响到整体建造周期。针对这个特点可选择外围壁作为建造基面,或制作专用胎架来解决。

总段划分与建造主要考虑的是尽最大的可能将主要的脱硫设备与结构围壁施工一体化,建造方案包括总组方式、场地选择、转运路线,其中重点是转运路线,总段在地面建造,船舶在码头,水下搭载,脱硫塔结构总段存在重心高的特点,总段完工时,如采用龙门吊将总段直接运到码头,再由浮吊直接起吊搭载,需仔细核对设计转运路线是否存在障碍,码头搭载时,船舶是否要移泊位;总段如不能在码头直接起吊,就必须考虑接驳运输工具,比如用驳船等。改造方案需综合船厂的生产条件与资源,减少对其它项目的施工影响。

图4为该船新增脱硫塔三维模型,根据结构型式及设备布置,将结构与设备整体划分为3部分。

图4 新增脱硫塔三维模型

第一部分:最底层甲板。结构相对独立,洗涤器基座不在这层甲板上,划分为独立分段,编号001,分段制作完成后直接吊上船安装。

第二部分:将洗涤器及所在的第二层平台、顶盖结构,划分为一个总段01A,总段由2个分段组成,下段是编号为002的分段,上段是编号为003的分段,002分段完工后转运至总组场地,正向摆放,等洗涤器及相关的管系材料吊装完成后,再吊装003分段,组装成总段,整体上船安装。运输方案为总组场地完工—龙门吊移运上驳船—移驳至原船旁—水上吊装。

第三部分:艏部伸出一小部分结构,独立划分一个分段,编号004。分段与总段的划分详见图5。

图5 分段与总段划分

2)可行性分析。整体方案中第一部分与第三部分结构简单、制作与吊装按正常工艺流程即可,重点是01A总段,主要考虑2个问题:总段的质量及起吊高度。

总段质量直接关系到能否一次性吊装。因此,技术项目组仔细对结构及设备质量进行统计,同时与建造项目组进行沟通,目标是尽可能提高总段的完整性,同时也保证总段不能超重。预估总段质量132.0 t,其中,结构79.0 t,轮机39.0 t,舾装9.0 t,油漆、焊材2.5 t,工装2.0 t,吊环、索具0.5 t,未超出公司150 t浮吊的起吊能力。

在估算质量之后,还需核算浮吊的最大起升高度,即浮吊的吊高。公司150 t浮吊的吊高为水线面以上43.0 m。总段搭载吊耳布置在距基线40.3 m高的平台上,在保证安全的前提下,尽量压缩配绳长度。设计时钢丝绳与平台的夹角保持最大,以达到钢丝绳长度最短,计算得出的配绳高度约6.0 m,吊环及卸扣约0.3 m,吊装时高出底层连接甲板的高度按0.2 m计算,总组段搭载到位时吊点距船舶基线约46.8 m;船舶常态下艉部吃水约6.0 m,总组段搭载到位时吊点距水面约40.8 m,距离150 t浮吊43.0 m极限高度,还有2.2 m安全距离,理论计算符合搭载吊高要求。

3)精度方案。在脱硫塔加装项目的前期策划过程中,需重点考虑新增围壁的结构特征以及原船舶烟囱结构的实际情况,在适当位置预留结构余量,防止后续出现无法与原烟囱围壁连接的现象。本项目与原船舶烟囱围壁角接的结构处设置30 mm余量,防止后续出现缺料现象;在新增结构下合龙口适当预留补偿量,片体结构每600 mm设置1 mm收缩量,部分结构仅预制为片体组立,根据原船舶烟囱围壁测量结果后再进行预修整,再总组。

4)吊运及加强方案。新增结构强度比较弱,后续的吊装、转运过程中,易造成整体或局部变形。在方案设计阶段,预先策划、复核强度,将后续施工过程中所需的结构加强位置,通过不同的型式,进行结构加强,对原结构较弱的区域,通过加大原结构的型材规格实现结构加强,对局部无结构存在的区域,增设永久性、临时性加强型材实现结构加强。

综上,对于船舶脱硫塔加装工程设计方案中,需要用到的图纸及文件包含:《××船总体改装方案》《分段、总段划分图(含精度方案)》《分段结构图》《分段零件表》《板材下料图》《分段转运图(含工装加强)》《分段吊装图》《总段建造工艺》《总段水上吊装工艺》等。

3 方案实施

3.1 分段建造

脱硫塔结构改装,形式不复杂,但板材薄,易变形;分段建造阶段,需选择合适的建造方案,制定合理的建造工艺。以“高空作业地面做,封闭空间敞开做,后道工序提前做,水上作业陆地做”为指导思想,选择合适的建造方案,推进工作的开展,提高工作效率。确定合适的胎架面;进行适当的组立划分;合理选择建造场地,减少组立、分段翻身及转运的次数,防止组立、分段的二次变形;使用自动化焊接工艺,减少焊接变形;合理划分预舾装,提高预装完整率,减少水上搭载工作量。

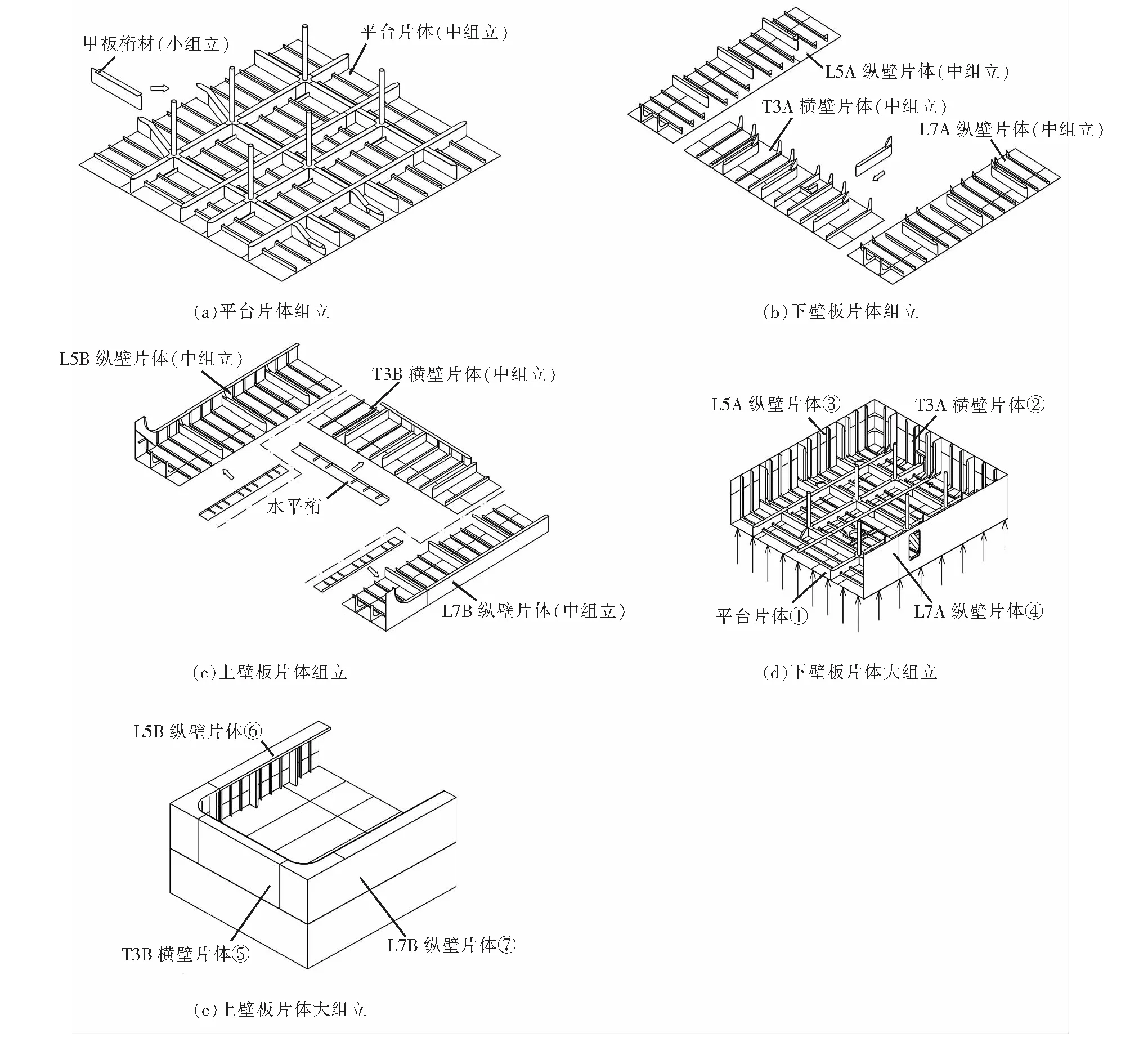

分段建造采用新造船常用的方法:组立式建造法,见图6,将分段细分为小组立、中组立,制作完成后上胎架进行大组。下面以002分段为例,详细介绍。

002分段包括基座平台结构、外围壁结构,外围壁在平台处断开,分成了上下各3道围壁;因此将分段分为平台及上下围壁共7个中组立,中组立由小拼板、桁材、支柱、加强材等小组立组成;小组立完成后,7个中组立在不同的中组场地同时施工;平台、下纵横壁及上纵横壁的小、中组立分别见图6(a)、(b)及(c);中组立完成后,以平台片体为胎架面,进行大组立,见图6(d),按①、②、③、④顺序安装下壁板片体,下壁板大组立装焊结束检验合格后翻身,安装上壁板片体,见图6(e),按⑤、⑥、⑦顺序分段整体装焊完成。组立式建造方法,不仅提高分段建造效率,同时确保分段建造精度。

3.2 总段建造及转运

01A总段,包括了002分段和003分段,内部还有脱硫设备和管系、舾装件,总段安排在船台总组场地进行,建造流程如图7。先定位设备基座所在的002分段,如图7(a)所示;再吊装脱硫塔设备主体;最后吊装003分段,总段成型,详见图7(b)。

总段在船台总组,改装船停靠在船台码头,船台有200 t与400 t龙门吊,配套设施设备有:港池、方驳、200 t平板车、拖船等,400 t吊机工作区域覆盖港池。综合考虑的选定总段转运方案为:400 t起吊—港池—方驳—转运至改装船,用150 t浮吊起吊搭载。

3.3 水上吊装

脱硫塔加装项目的水上吊装工艺要求主要包括余量修割、吊装防变形、封焊要求、船舶吃水等几方面。

1)余量修割。新增结构围壁与原船舶烟囱围壁相连接的区域预先设置了余量。当船舶到厂后,总段搭载前,组织测量人员对原船舶烟囱围壁相关区域进行测量,分析测量数据,在水上搭载前对分段余量进行修割,减少水上搭载工作量和时间。实践数据表明,进行过余量修整的总段,水上吊装时间可节约45%。

2)吊装防变形。吊装设计时,重点考虑防变形因素,必要时对新增结构进行加强。在不影响脱硫塔安装的情况下,新增结构加强优先考虑永久性结构加强,减少后续工作量。

3)封焊要求。根据结构特点,提前进行结构封焊策划,明确具体位置进行封焊作业。吊装完成后,在摘钩前,安排质量、工艺人员进行确认,防止总段摘钩后出现倾斜,甚至倾倒等安全事故。

4)船舶吃水。如前策划,总段吊装前,对原船艏艉吃水进行调整,防止船舶处于大倾角艏倾或艉倾状态,减少新增结构围壁定位难度,提高工作效率。若因其它因素无法调整,也可以根据艉艏吃水状态,模拟倾斜角度,提前调整吊装钢丝绳长度,使新增结构围壁与船舶处于相同倾角的状态。

本船方案设计时实船吃水按6 m计算,在实际操作的时候,为减少浮吊的极限操作带来的不确定因素,将实船吃水调到7 m,浮吊起升到41 m,当总段吊到搭载位置正上方时还有约2 m的安全距离,实践验证了方案分析的准确性。至此,改装方案成功实施,主体结构改装顺利完成。

图6 002分段组立式建造法

图7 01A总段建造流程

4 结束语

脱硫塔加装项目,工程量不大,但涉及结构、机电、舾装等专业的设计及协调工作,同时还要考虑总段水上吊装会产生的问题,因此改装方案需结合船厂自有设施、条件进行策划,分段建造参考新船建造流程进行工艺设计,对分段划分、建造,到水上搭载,整个改装方案的每个环节,进行仔细分析,科学计算,工程进度、产品精度达到可控状态,确保改装周期的同时给船厂创造更大的效益。