汽车电气和电子部件环境可靠性与关键试验解析

许毅,吴国平,马壮

(上海市质量监督检验技术研究院电子电器家用电器质量检验所, 上海 201114)

引言

我国的新能源汽车产业已处于白热化发展阶段,不可置疑未来汽车电子零部件市场发展潜力巨大,然而,汽车行业核心技术多掌控在国外企业手中,国产汽车电子自主创新能力不强,打造本土汽车电子产业链就需要加强国际和国内多方合作。针对目前检测行业发展状况,大型高端试验装备大多集中于国际大型汽车生产厂和实验室,汽车电子产品的环境类检测装备投资成本大,作为第三方质检机构有必要为汽车厂商提供相应的检测服务与技术支持,协助本土企业进行技术革新、提高其自身品牌的质量及国际认可度。目前开展电子零部件检测试验和认证认可的实验室,大多数只配备了基本环境试验设备,对于综合环境试验设备以及更为复杂的环境试验系统,则罕有配备。汽车电子标准化发展已进入新阶段,而目前国内汽车零部件在检测标准和手段都亟待提升。为了有能力适应和遵循汽车电子产品的国际化市场需求和检测要求,相关标准化工作以及测试设备和配件的研发、完善与配备都势在必行。

本文基于国际标准化组织ISO 16750系列标准[1-3]关于道路车辆电气和电子设备的环境条件、试验方法和样品对试验耐受力要求,以及IEC 60068-2系列标准[4]中的专业基础性试验方法,重点介绍3.5 t以下汽车电气、电子部件和模块等产品关于环境试验领域的测试要求和试验方法,特别针对近年来国际上主流汽车企业实际应用的供货规范[5,6],最新版中对于增补和变更的几个环境试验项目及其具体要求进行了详细阐述,分别涉及:一般要求中的密封性试验、机械环境试验[7]中的冷却回路压力脉动试验,以及气候环境试验中的凝结与气候试验,特别是新增补的水密壳体部件的气候测试部分。

1 密封性试验

1.1 密封性要求

部件相对于环境和其它空间,如冷却回路的冷却剂导管,其独立电子空间所需的密封性视为密封性要求。密封性的要求定义为极限泄漏率,应通过密封性试验来验证。

对于电子控制单元(ECU)中的极限泄漏率,其初始值1~10 cm3/min在△P=300 mbar条件下,可设定为水媒介下的环境载荷。这必须根据周围介质对特定成分进行调整,并通过测量加以验证。

对于没有密封外壳的部件,不需要定义和验证极限泄漏率。

1.2 密封性试验

一个部件的电子空间对于所定义的指定部件的极限泄漏率,其符合性可通过密封性试验进行验证。当测量试件时,应使用常规的测量方法确定气体泄漏率(例如,绝对压力测量、压差测量、气流质量测量或容积流率测量)。为此,部件通过一个接入点(例如排气装置)暴露于规定的测试压力下;气体泄漏率在一个设置周期后测量确定。

由于试验的设计和应用要确定部件在实际运行时暴露于介质下的压力大小,因此试验压力值应选择现场中最严酷使用情况时的压力。这也可能是负压(真空)。若设定该密封系统暴露于正压与负压(例如,密封口压在某表面上)的行为将会不同,则试验应在正压和负压两种情况下均进行实施。施加的试验压力应与承包商和购买方达成一致,并记录在册。

密封性试验应实施参数测试(大)在室温时的试验要求。其中,参数测试(大),即在提供特定温度(最高环境温度(Tmax)、室温(TRT)和最低环境温度(Tmin))和电压(最小工作电压限值(Vopmin)、工作电压(Vop)和最大工作电压限值(Vopmax))条件下试件无瑕疵功能的验证[5]。在测量期间,试件不得暴露于任何温度波动。测得的气体泄漏率不得超过所定义的指定部件的极限泄漏率,并且应记录在试验报告中。气体泄漏率的变化应进行评估,且在试验报告中予以记录。

2 冷却回路压力脉动试验

1)目的:

该试验模拟了由于冷却液压力的波动,以及在后加热阶段和冷却系统的真空填充期间的状态所引发的施加在部件上的载荷。该试验只适用于连接到冷却回路的部件。

试验是用以验证受到冷却回路压力波动影响的部件的机械强度(例如,电源组的冷却板)。

2)测试:

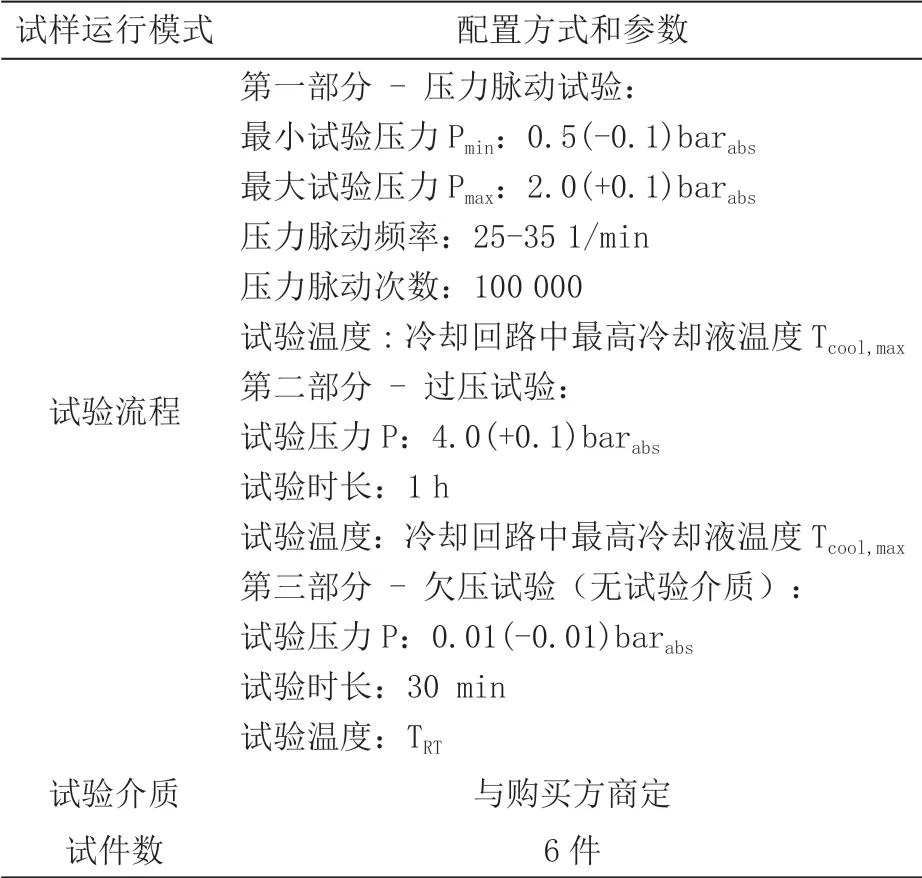

冷却回路压力脉动试验的配置参数详见表1。

3)要求:

试件应在试验前、试验后功能完好且所有参数符合规范要求。应通过参数测试(大)[5]来验证。

表1 冷却回路压力脉动试验的配置参数

3 冷凝与气候试验

3.1 模块的冷凝试验

1)目的:

该试验模拟了汽车电子模块中的冷凝。目的是用以评估电子模块关于冷凝的鲁棒性。

2)测试:

试验使用没有防护外壳的模块进行,试验的配置参数详见表2。

3)要求:

试件应在试验前、试验期间和试验后功能完好且所有参数符合规范要求。应通过持续的参数监控和参数测试(大)进行验证。

此外,对于模块应检查其电化学迁移(例如,银或锡迁移的痕迹)和枝晶生长。不允许发生电化学迁移和枝晶生长。

模块的其它变化(例如,腐蚀、污染)必须记录在试验报告中并与购买方一起评估。

下列记录应附在试验报告中,包括:试验箱的程序;单个周期的参数(预设/实测);五个周期的参数(预设/实测)。

3.2 水密壳体部件的气候试验

1)目的:

该试验采用加速试验的方式模拟了车辆在使用寿命期间由于湿热所引发施加在部件上的载荷,同时考虑了水密壳体的保护作用。

试验旨在验证部件在由湿热所导致缺陷模式下的质量和可靠性,例如塑料、密封和灌封化合物的腐蚀、迁移/枝晶生长,以及膨胀和退化。

2)测试:

试验应使用完整的部件进行(设备、电子控制单元ECU、机电系统等和其对应的外壳)。

试验应按图4所示五个测试块的顺序执行:

表2 模块冷凝试验的配置参数

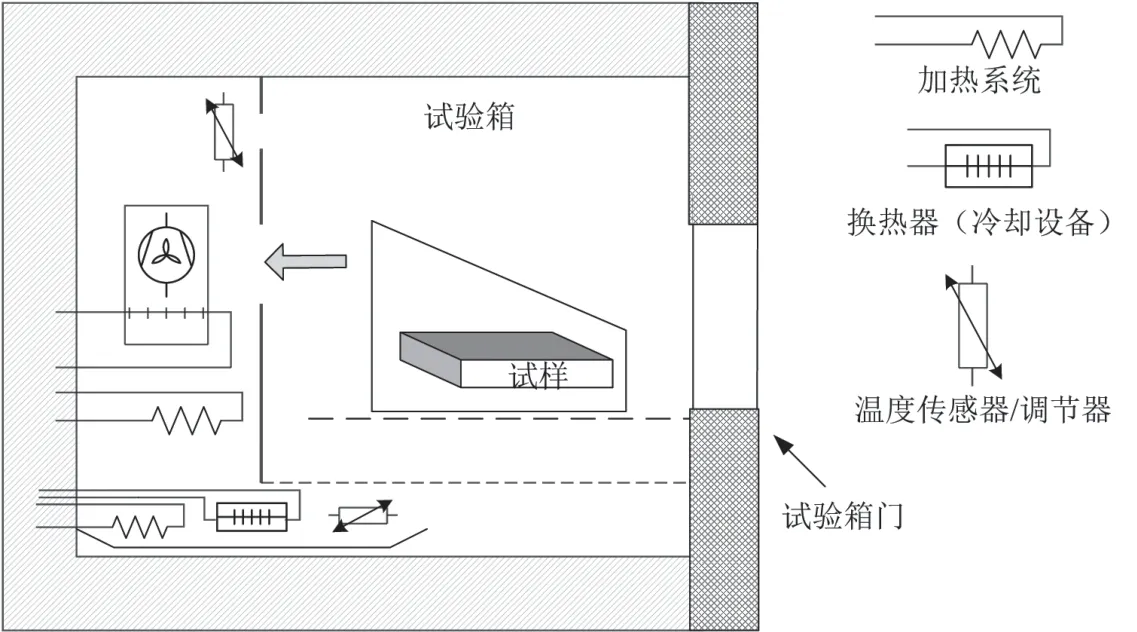

图1 模块的冷凝试验配置图

图2 模块的冷凝试验装置

图3 塑料罩子

图4 带水密壳体部件的气候试验序列

①试验序列块1、3和5:

试验序列块1、3和5按照IEC 60068-2-78《环境试验试验Cab:湿热,稳态》[4]的试验方法进行,具体参数见表3。

如果冷却回路在线,则冷却液的温度应能跟踪相应试验温度达到限值Tcool,max。仅环境温度在高于冷却液的温度限值上波动。

②试验序列块2和4:

试验序列块2和4按照IEC 60068-2-78[4]的试验方法进行,具体参数见表4。

如果冷却回路在线,则冷却液的温度应能跟踪相应试验温度达到限值:最小冷却温度Tcool,min和最大冷却温度Tcool,max。仅环境温度在高于冷却液的温度限值上波动。

3)要求:

试件应在试验前、试验后功能完好且所有参数符合规范要求。应通过持续的参数监控和参数测试(大)[5]进行验证。

4 结语

表3 带水密壳体部件的气候试验-试验序列块1、3和5的试验参数

表4 带水密壳体部件的气候试验-试验序列块2和4的试验参数

结合汽车厂商的需求和国内国际市场激烈竞争的形势,紧密追踪国际标准发展的步伐进行测试和验证,本文针对3.5 t以下汽车电气和电子部件产品的环境试验和可靠性要求,特别对于国际上主流汽车企业实际应用供货规范的新发布版本测试标准相对于之前环境试验要求[5,6]的增补和变化进行了重点研究,涉及内容包括:对密封性要求进行了扩展、机械试验中增加的压力脉动试验等,对应关键试验项目即:密封性试验、冷却回路压力脉动试验和凝结与气候试验(包括:模块的冷凝试验和水密壳体部件的气候试验)三个项目,详细解析了实施该项试验的目的、测试参数、试验条件设置及方法、试验前后和试验期间需要验证的功能与参数测试等方面。对于企业而言,无论在汽车电子产品研发及后期投产阶段,环境模拟试验及可靠性验证试验,都是有效控制和监管产品质量的重要手段。这些研究将推进汽车部件生产企业和第三方检测机构有针对性的增补试验装备、提升检测能力,有助于我国汽车电子技术和装备领域的标准化转换工作推进,有利于促进国内汽车市场消费、提高综合竞争力,同时推动产业高质量发展。