CRTS Ⅰ型轨道板拨轨更换轨温差限值研究

孟 玮,杨新文,许玉德,张建强

(同济大学1. 轨道交通结构耐久与系统安全上海市重点实验室;2. 道路与交通工程教育部重点实验室,上海201804;3. 中国铁路上海局集团有限公司科研所,上海200071)

在列车长期荷载、环境温度、基础沉降和雨水侵入等多种因素作用下高速铁路轨道板会产生一定的损伤,且维修难度较大[1]。 其中,当轨道板出现裂纹、掉块等严重病害时,为及时恢复无砟轨道结构的安全稳定性,保证高速列车的运营安全,需要及时更换伤损轨道板。 传统的换板施工方法是对无缝长钢轨进行切割,换板完成后重新焊接钢轨。 因为存在钢轨切割、焊接等环节,不仅对更换处所钢轨产生直接破坏,而且施工工序多、工期长、作业人员多,在线形未全部精调到位前需限速行车,对高速铁路正常运营影响较大。而不锯轨换板作业的关键控制要素是流程的合理性、现场条件的可行性以及专用施工作业装备的研发。 考核作业成功的关键是换板作业的效率和换板后轨道结构的各部分复位的精准性。 而在夏季高温和冬季低温时节,以上海地区为例,最大轨温差达到72.4 ℃,最大温度力能达到近800 kN[2]。 无缝线路中钢轨的温度力[3]会造成松开扣件拨轨换板后钢轨等部件不能准确复位。

关于高速铁路轨道板传统更换施工技术,有学者进行过一定的研究。 钱军[4]结合某联络线1 块CRTSⅠ型无砟轨道板的换板施工作业,通过对施工作业技术和流程的总结,归纳出在单线桥上通过锯轨、搭建临时作业线路、利用轨道车与平板车拆解作业等关键技术来实现轨道板的更换。 王有能[5]结合某城际铁路3 块CRTSⅠ型无砟轨道板的运营条件下更换轨道板的施工作业,通过对锯轨和不锯轨(抬轨顶升横移新旧轨道板)两种方案的施工工艺流程及方法进行对比,提出了采用不锯轨方案进行换板施工的方法。针对不锯轨的换板方法,王涛等[6]结合未开通运营的新建线路裂损轨道板的更换作业,研究了不锯轨条件下抬轨—顶升—横移旧轨道板更换CRTSⅠ型轨道板的施工方法, 为我国运营线路天窗时间内更换轨道板提供了施工方法支撑。潘国瑞等[7]以CRTSⅠ型板式无砟轨道为研究对象,参照现有的无缝线路钢轨抬轨、轨道板抬升横移技术,采用有限元方法建立起道力学模型,分析了不同起道量和扣件松开数量时钢轨的受力与变形规律,提出了合理的轨道板更换的维修参数和施工工艺。 张世堂等[8]对我国高铁客运专线特大桥桥梁在曲线位置的CRTSⅡ型板式无砟轨道轨道板抬轨—横移的换板方法进行了总结。 任娟娟等[9]在现场调研和资料整理的基础上,基于有限元方法,分别对CRTSⅠ型、CRTSⅡ型板式无砟轨道的起道维修方式进行分析,确定了起道维修的最优松开扣件长度,明确起道作业轨温范围,并简述起道、换板的施工流程。 在拨轨换板这种施工工况下,尚未有过学者对钢轨材料变形产生的应力进行研究,来确定钢轨在换板过程中的变形之后能否在复位过程中恢复原位。

本文根据高速铁路板式无砟轨道拨轨换板施工参数,结合现场实测结果,用有限元方法分析了高速铁路板式无砟轨道拨轨换板施工过程中, 施工轨温与锁定轨温温差对无缝线路钢轨的变形和应力的影响规律,为高速铁路换板施工提供一定的参考。

1 沪宁城际换板拨轨现场试验

1.1 现场拨轨试验

不锯轨拨轨换板方案更换流程分准备、换板施工、精调复位3 个阶段。 具体流程为:首先钢轨松开一定数量扣件,其次用千斤顶抬起轨道后垫高钢轨(为避免拨轨时钢轨与轨道板和承轨台有接触摩擦),然后在待更换轨道板两侧的相邻轨道板中部位置附近同时用千斤顶施加力拨道,使钢轨产生横向位移直到有足够的空间将伤损轨道板吊出,最后进行新轨道板吊入、复位、精调,固定扣件等操作。 第二阶段的换板施工的合理性会直接影响第三阶段精调复位的精确性,故针对换板施工阶段的施工参数进行研究。

1.2 现场施工参数及实测结果

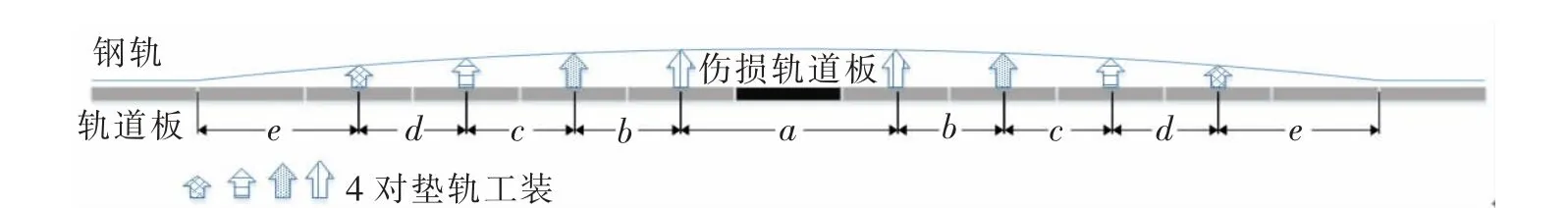

沪宁城际轨道结构为CRTS Ⅰ型板式无砟轨道,换板时先松开一定长度扣件钢轨,设置4 组垫轨工装,用千斤顶在最内侧垫轨工装处拨轨。 施工工装布置如图1 所示。

图1 换板施工工装布置图Fig.1 Layout of construction tooling for plate replacement

图1 中,拨轨试验作业以更换的伤损轨道板为中心两侧对称,a,b,c,d,e 为各工装纵向以伤损轨道板为中心从内向外的水平距离,为结合现场和施工设备实际状况并依据经验暂定的试验阶段取值,该取值可使得各垫轨工装受力大小相近。

选取沪宁城际铁路换板拨轨试验中4 个有代表性的天窗期更换一块伤损轨道板的拨轨试验施工参数,如表1 所示。

表1 沪宁城际拨轨试验参数Tab.1 Test parameters of Shanghai -Nanjing Intercity Rail Transit

表1 中施工轨温为现场试验时实测钢轨温度,锁定轨温数值由上海铁路局提供。

2 高速铁路板式轨道钢轨—扣件系统有限元模型及模型验证

2.1 力学模型及计算参数

以我国高速铁路CRTS Ⅰ型板式轨道采用的CHN60 钢轨和WJ-7 型扣件为研究对象进行有限元模型建立。

2.1.1 力学模型

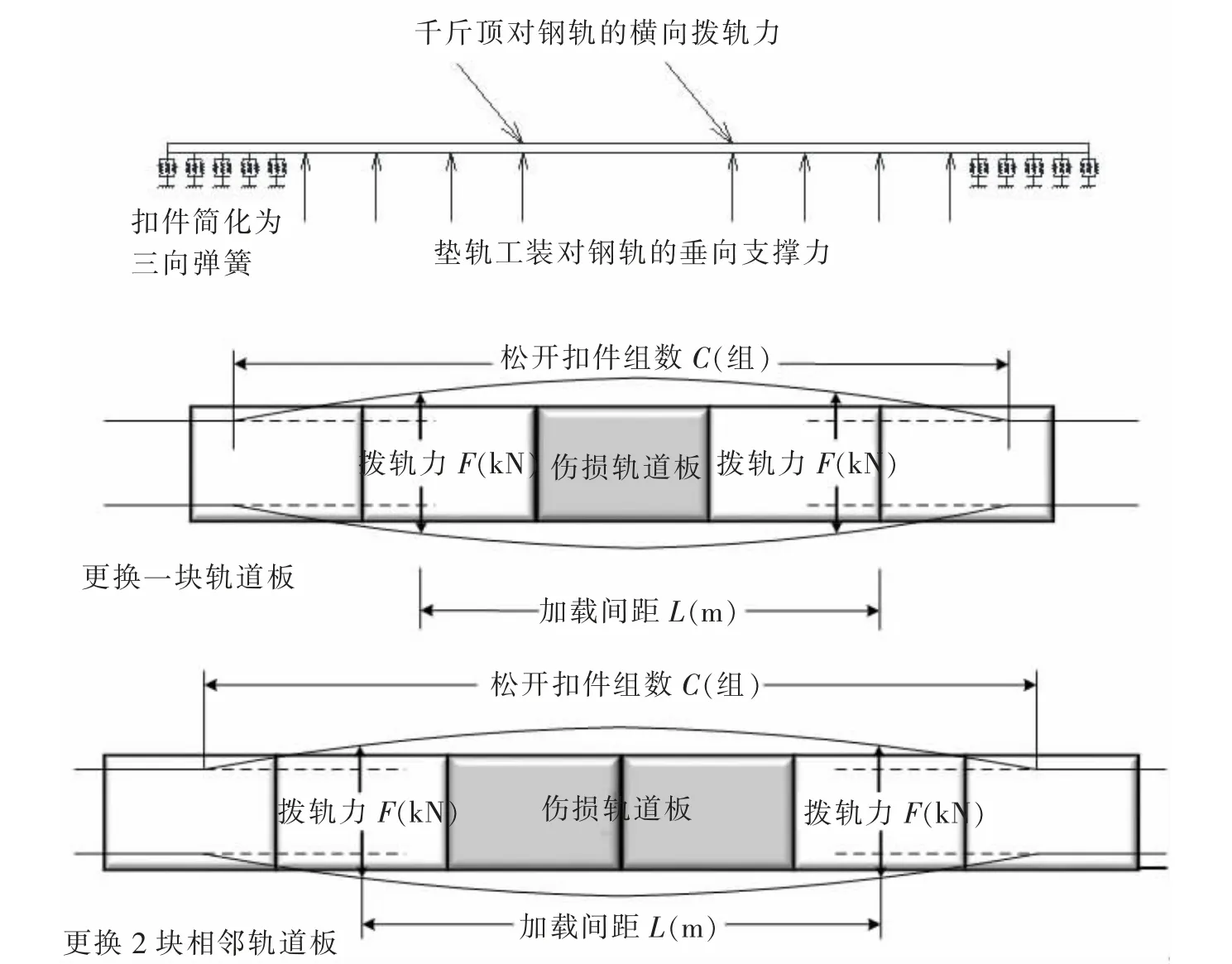

采用大范围抬拨轨方式换板时,轨道板、底座和凸型挡台及其它轨下结构对拨道作业中的钢轨受力影响较小,故忽略了轨道板、底座和凸型挡台。在抬轨-拨轨力学分析模型中只考虑钢轨和扣件的耦合作用,将作用在钢轨上的竖向抬轨位移和横向拨轨位移用多个对应的节点位移模拟,拨轨力特指千斤顶将钢轨横向拨动到最大位移时对钢轨施加的力。CRTSⅠ型轨道板的长度约为5 m,根据换板施工效率和天窗时长,单个天窗最多可换3 块相邻伤损轨道板。 力学模型如图2 所示。

图2 力学模型图Fig.2 Diagram of mechanical model

2.1.2 计算参数

根据京沪高速铁路技术条件[10],高速客运铁路采用的钢轨为CHN60 钢轨材料U71MnG 的基本力学参数为:弹性模量为210 GPa;泊松比为0.3;密度为7 800 kg/m3;热膨胀系数为1.2×10-5℃-1。

WJ-7 型扣件简化的三向弹簧刚度取值为[9]:

x 方向(纵向)刚度1.5×107N/m;

y 方向(横向)刚度1.5×107N/m;

z 方向(垂向)刚度3.0×107N/m。

2.1.3 评价参量

钢轨钢材屈服极限σs=510 MPa(应力小于该值时钢轨不会产生塑性变形[11]),钢轨局部应力超过σs后会发生塑性变形,从而影响换板后钢轨精调回位。 取安全系数K=1.35,在换板过程中要求钢轨不发生塑性变形,故以屈服极限σs为安全限值除以安全系数,得钢轨允许应力[σ]=σs/K=377.78 MPa。

根据材料力学相关知识[11],变形最大时材料的应力最大,材料更易受损。 在换板施工过程中,使用垫轨工装垫高钢轨之后,千斤顶拨轨将钢轨拨轨横向变形顶到最大值时钢轨变形最大,同时钢轨应力最大。 故选用拨轨量最大时钢轨应力最大值作为评价指标来确定温差限值。

2.2 有限元模型建立

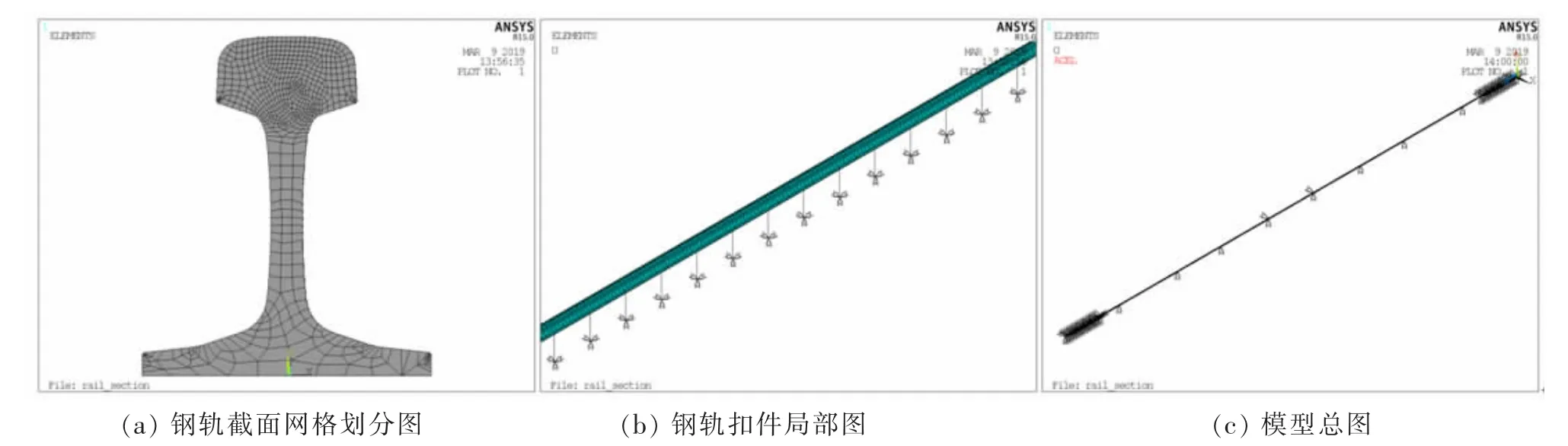

利用有限元方法建立了钢轨—扣件系统力学分析模型,将钢轨视为solid45 实体单元模型[12],考虑重力作用,同时也考虑拨轨时垫高的钢轨与垫轨工装之间的摩擦力。 扣件弹簧单元选用combine14 弹簧单元,沿着底部中线建立相应的三向刚度的弹簧来模拟扣件横、纵、垂3 个方向上对钢轨的约束,并且约束弹簧下端全部的6 个自由度,扣件间距取0.625 m。

根据前期建立的200 m 长度钢轨的有限元模型计算结果,拨轨状态下未松开扣件段的钢轨在距离未松开的第一个扣件位置沿钢轨方向超过1 m 后应力趋近于0。 为了提高模型计算效率,取钢轨长度为110 m,并将钢轨两端截面自由度全部约束。根据施工流程,考虑重力作用,先施加9.8 m/s2的竖直方向重力加速度,在松开扣件处不添加combine14 弹簧单元。 接着在松开扣件钢轨底部对应位置的节点上施加垂向抬轨位移荷载模拟钢轨抬升相应的高度,随后施加温差荷载和在钢轨侧面对应工况的拨轨横向位移荷载,有限元建模过程如图3 所示。

图3 有限元模型图Fig.3 Finite element model diagram

计算完成后,在施加竖向抬轨位移荷载的节点提取节点反力作为抬升钢轨的支撑力Fz,将此支撑力Fz乘垫轨工装与钢轨的摩擦系数μ 作为摩擦力f,在施加横向拨轨位移荷载的节点提取节点反力Fx,并将此节点反力与摩擦力代数值之和得出拨轨力Fb,即

2.3 模型验证

在ANSYS 有限元模型中根据表1 的试验参数进行模拟现场试验的仿真计算, 对施加抬轨和拨轨位移处提取节点反力,经式(2)计算得出沪宁城际换板施工的拨道量最大时的千斤顶仿真拨轨力并与实测比对结果如表2 所示(曲线段拨轨力取内外轨均值)。

表2 仿真与实测拨轨力Tab.2 Simulated and measured rail-lining forces

从表2 可以看出,在相同的拨道量下,仿真计算的拨轨力与实测的拨轨力相差较小,平均计算误差为8.93%,在合理的误差范围内,说明建立的钢轨-扣件系统有限元模型较为准确,可以使用此模型计算分析施工轨温与锁定轨温温差对拨轨量最大时的钢轨最大应力的影响。

3 施工轨温与锁定轨温温差对钢轨应力的影响分析

为分析施工轨温与锁定轨温温差对换板抬拨轨时的钢轨最大应力的影响规律, 利用建立的钢轨-扣件系统有限元模型,计算分析了有代表性的2018 年12 月11 日直线段和2018 年12 月12 日曲线段钢轨在表1 试验几何参数下温差在±40 ℃之间变化的应力变化规律。

这两次试验工装布置位置相似,松开扣件钢轨长度和工装布置位置一致。 曲线段因内外轨受力和变形情况有差异,故单独对内外轨进行分析计算。

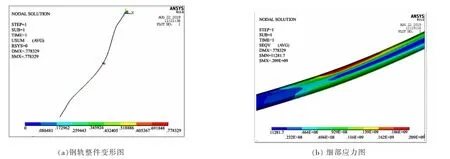

在有限元分析计算完成后,直线段温差0 ℃工况下,钢轨整体变形和细部应力如图4 所示。

图4 钢轨应力图Fig.4 Schematic diagram of subgrade

从图4 可以看出, 在直线段温差0 ℃情况下, 换板过程中钢轨的整体变形状况, 其中最大变形量778.329 mm 位于钢轨中部;应力最大值209 MPa 位于未松开第一组扣件附近钢轨轨顶处,即此处最易发生塑性变形破坏。

在后处理过程中列表提取各有限元网格节点应力,将其最大值进行提取并作如下分析。

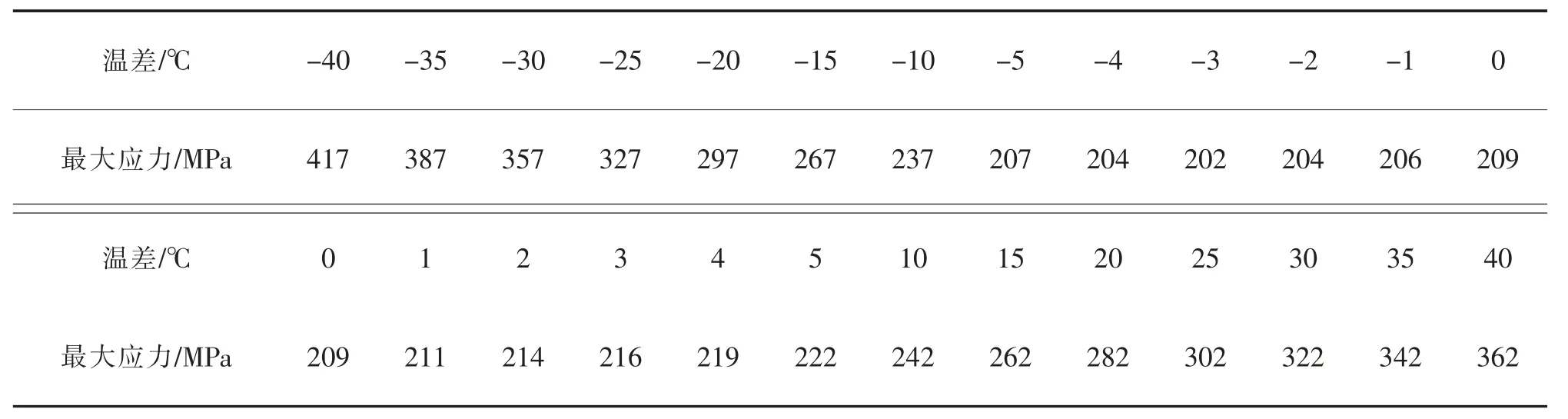

直线段以2018 年12 月11 日凌晨沪宁城际拨轨试验线路为对象进行建模, 以施工轨温与锁定轨温温差为唯一变量,负温差表明施工轨温低于锁定轨温,正温差相反。 表3 给出了直线段温差间隔为5 ℃时钢轨拨轨量最大时应力的最大值并对绝对值小于5 ℃温差进行间隔1 ℃的针对性计算。

表3 直线段钢轨最大应力Tab.3 Maximum stress of rails in straight segments

将表3 绘制成折线图得出施工轨温与锁定轨温温差对换板拨轨最大应力的影响,如图5 所示。

曲线段以2018 年12 月12 日沪宁城际7 000 m 半径曲线拨轨试验线路为对象进行为建模,以温差为唯一变量。同直线段采用相同分析方法, 得出曲线段内外轨施工轨温与锁定轨温温差对换板拨轨最大应力的影响折线图,如图6 所示。

图5 直线段最大应力Fig.5 Maximum stress of straight segments

图6 曲线段内外轨最大应力Fig.6 Maximum stress of inner and outer rails in curved segments

从图5,图6 可知,相同工况下板式轨道换板施工作业中,各温差下直线段钢轨最大应力低于曲线段钢轨。 同一曲线段在施工轨温高于锁定轨温时外轨最大应力比内轨要略大,而在施工轨温低于锁定轨温时轨应力略大于外轨。

钢轨应力最大值随温差绝对值增大而增大,基本呈线型变化规律,当施工轨温低于锁定轨温时应力增幅更大。 直线段施工轨温与锁定轨温温差为-3 ℃时换板施工过程中钢轨最大应力极小值为202 MPa;曲线段内轨施工轨温与锁定轨温温差为1 ℃时换板施工过程中钢轨最大应力极小值为199 MPa; 曲线段外轨施工轨温与锁定轨温温差为-4 ℃时换板施工过程中钢轨最大应力极小值为209 MPa。

以钢轨允许应力限值377.78 MPa 为依据,从图5,图6 中可推出施工时直线段钢轨轨温与锁定轨温温差应在-33.46~43.95 ℃范围内;曲线段内轨轨温与锁定轨温温差应在-23.35~42.78 ℃范围内;曲线段外轨轨温与锁定轨温温差应在-25.69~39.08 ℃范围内。

4 结论

建立了高速铁路钢轨—扣件结构有限元分析模型,将仿真计算钢轨的拨轨力和沪宁城际客运专线的实测拨轨力数据做了对比进行了模型验证,系统性地研究了施工轨温与锁定轨温温差作用下高速铁路无砟轨道拨轨换板过程中钢轨的力学特性。 主要结论如下:

1) 相同工况下板式轨道换板施工作业中,在各温差下直线段钢轨最大应力低于曲线段钢轨。 同一曲线段在施工轨温高于锁定轨温时外轨最大应力比内轨要略大,而在施工轨温低于锁定轨温时轨应力略大于外轨。

2) 钢轨应力最大值随温差绝对值增大而增大,基本呈线型变化规律,当施工轨温低于锁定轨温时应力增幅更大。 直线段施工轨温与锁定轨温温差为-3 ℃时换板施工过程中钢轨最大应力极小值为202 MPa;曲线段内轨施工轨温与锁定轨温温差为1 ℃时换板施工过程中钢轨最大应力极小值为199 MPa; 曲线段外轨施工轨温与锁定轨温温差为-4 ℃时换板施工过程中钢轨最大应力极小值为209 MPa。

3) 由钢轨允许应力限值377.78 MPa 为依据,根据模型分析得出的温差-应力变化规律,推得施工时钢轨轨温与锁定轨温温差的允许范围,直线段应在-33.46~43.95 ℃范围内,曲线段内轨应在-23.35~42.78 ℃范围内,曲线段外轨应在-25.69~39.08 ℃范围内。

4) 采用的拨轨换板施工方法旨在高效安全更换轨道板并避免传统锯轨换板造成的钢轨焊接处的残余应力。 而温度力对钢轨变形及应力影响很大,对轨温差进行分析可以确保在寒暑季节钢轨起道拨道过程中的力学性能安全,以保证换板后线型的准确恢复。 分析了直线段和半径7 000 m 曲线段的钢轨,对于高速铁路上各种线型的换板施工还应结合现场状况,采用合适的施工参数和方法,从而实现板式轨道大修不锯轨换板施工方法的安全高效。