基于激光诱导击穿光谱的增材制造成分梯度不锈钢样品的成分分布研究及应用

刘宗鑫, 沈学静*, 李冬玲, 赵 雷

1. 钢铁研究总院, 北京 100081 2. 金属材料表征北京市重点实验室, 北京 100081 3. 钢研纳克检测技术股份有限公司, 北京 100081

引 言

金属增材制造技术凭借其材料利用率高, 无需模具成型, 加工精度高, 速度快等特点, 在生产复杂工件以及小批量制造时优势显著[1-2]。 近年来以异种金属粉末为原料制备的成分梯度样品受到广泛关注, 但该技术工艺目前尚不成熟, 产品内部常常出现较多的缺陷导致其力学性能方面与传统工件存在差距[3], 需要配套的检测方法指导工艺的改进。 目前通常使用能谱仪(EDS)、 电子探针(EPMA)对该类样品进行点或微区的成分定量分析, 但对于大尺寸的样品而言, 由于检测的视场有限, 无法实现全尺寸样品的成分分布表征, 因此其表征数据对于制造工艺的改进和产品的质量控制有一定的局限性。

目前应用较多的宏观成分分布分析手段主要包括Spark-OPA[4-6]和LIBS-OPA[7-9]。 Spark-OPA所用的光源由火花放电所产生, 由于其单火花放电的随机性和扩散性, 导致其空间定位性有所不足, 其激发斑点较大同时激发易受样品表面缺陷影响, 而增材制造中每层熔覆道厚度约为0.5~1.0 mm, 故Spark-OPA不适用于增材制造梯度材料的精细表征。 相比之下LIBS-OPA技术以聚焦的激光为激发源, 激发的束斑可低至100 μm, 对样品损伤小, 空间分辨率高, 成分分布定位更加精确。 本研究以增材制造成分梯度不锈钢样品为研究对象, 优化激发条件以及仪器参数后, 建立工作曲线, 对样品沉积面上8种主要元素的成分分布进行了表征并验证其准确性, LIBS-OPA凭借其较高的空间分辨率完成了增材制造样品的逐层分析, 通过对比成分分布结果对制备方案作出选择并对两块样品重复出现的裂纹成因进行了分析, 该研究对增材制造工艺的改进起到指导作用。

1 实验部分

1.1 样品制备

以316L/JY-Fe45A两种不锈钢粉末(北京卓合联科贸有限公司)作为原料, 其化学成分见表1。 使用激光增材制造设备(LSF-6000, 西北工业大学), 选用30CrMnSiNi2A航空高强钢为底座, 经其自动多路气动送粉装备自动配料送粉, 实现逐层激光熔覆。 预期制备出样品底层为100%316L粉末制成(高度5 mm), 中间为两种粉末混合区域(高度20 mm), 由下至上316L粉末占比从100%到0%线性变化, 顶层100%JY-Fe45A粉末制成(高度5mm), 最终实现样品沉积面上各元素含量沿沉积方向呈梯度分布。 共设定两种多通道送粉程序对目标成分梯度样品进行制备, 制备出1#和2#两个成品工件。

1.2 仪器设备与硬件参数

激光诱导击穿光谱金属原位分析仪(LIBSOPA-200 钢研纳克检测技术股份有限公司), 仪器配备Nd∶YAG泵浦固体激光器, 波长1 064 nm, 脉冲宽度8 ns, 罗兰圆结构分光系统, 光电倍增管PMT检测器, Sigma二维平台(精度1 μm)。 激光通过透镜聚焦于样品表面产生等离子体, 检测器收集等离子体中的光谱信息后经过光栅分光得到各元素的光谱强度, 此时通过样品室中二维平台的电机位置对激发区域进行定位, 经过二维平台的不断移动最终完成样品表面成分分布扫描。

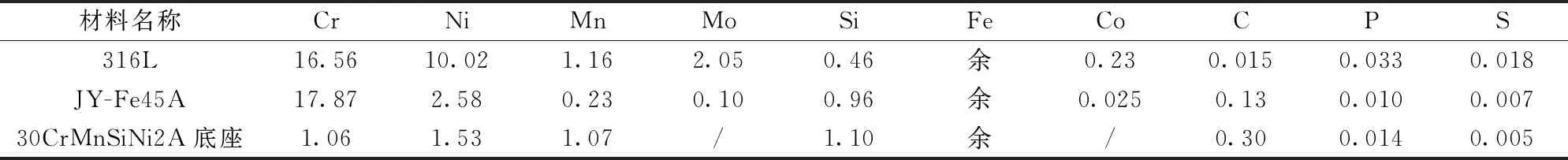

表1 316L/JY-Fe45A粉末以及底座元素成分含量(%)

1.3 样品分析区域和采集参数

沿成分梯度方向对样品进行切割, 使用800目砂纸对工件纵剖面打磨并抛光, 在优化的仪器参数与激发条件下, 设置剥蚀点间距为200 μm, 对样品沉积面进行面扫描并进行定量分析。 1#和2#样品的分析区域见图1(a)和(b)中方框所示区域, 1#样品扫描面积48 mm(X)×27.6 mm(Y), 采集14 720个点的光谱数据, 2#样品扫描面积43.2 mm(X)×28.2 mm(Y), 采集13 536个点的光谱数据。

图1 样品分析区域

2 结果与讨论

2.1 分析条件的优化

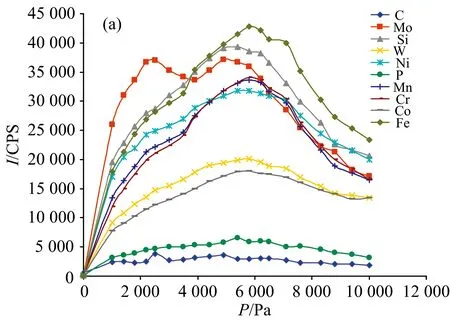

增材制造样品中含氧量略高于传统熔铸工艺制备的样品, 导致激发样品得到的光谱信号降低。 激光光源稳定性相对较差, 为提高分析的空间分辨率, 应尽可能选择小的分析光斑, 但光斑较小时, 定量分析的精确度和准确度会受到较大影响, 因此需要对仪器参数和激发条件进行优化。 控制单一变量, 兼顾激光能量、 光谱信号的强度以及稳定性分别对泵浦灯电压、 调Q延时、 样品室气压、 光斑尺寸、 激光剥蚀次数进行优化。 其中样品室氩气压力与光谱信号强度以及稳定性的关系见图2(a)和(b), 随着样品室气压升高各元素强度先升高后降低且在强度最高时信号稳定性最好。 分析认为当气压过小时, 等离子体膨胀、 冷却较快导致元素特征谱线强度降低, 适当的气压可以抑制等离子体膨胀促进能量交换, 当气压过大时, 等离子体内部通过碰撞释放能量增多, 发出的光谱信号减弱[7], 此外过大的氩气流量会在样品室内形成涡流, 影响信号的稳定性。 其他条件的优化与此过程相似不一一列出, 最终选用激光灯电压1.32 kV, 调Q延时280 μs, 样品室氩气气压6 300 Pa, 激发光斑直径200 μm, 0次预剥蚀, 积分15次剥蚀作为最佳分析条件。

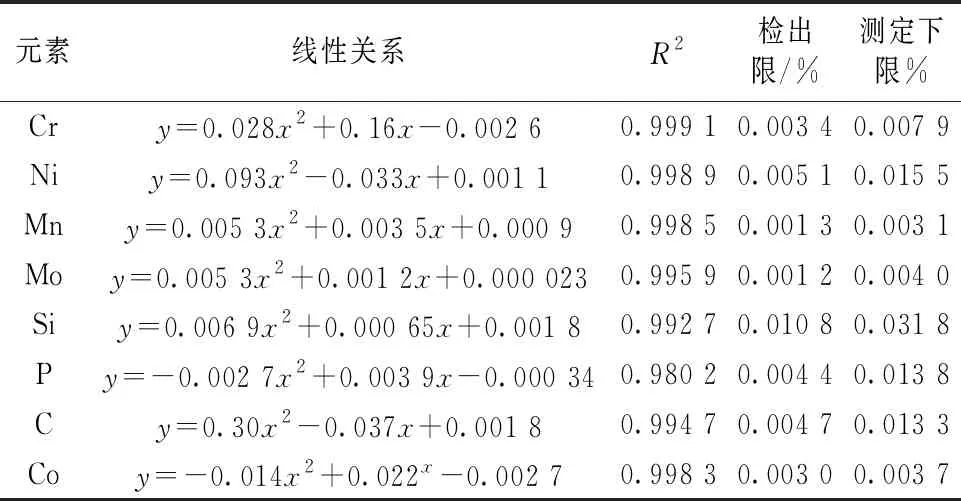

2.2 校准曲线与检出限

使用元素种类以及含量匹配的不锈钢标准样品BCS/SS. CRM 469—475(BAS分析样品), GBW01659—01665(钢研纳克检测技术股份有限公司)绘制Cr 298.9 nm, Ni 218.5 nm, Mn 293.3 nm, Mo 203.8 nm, Si 212.4 nm, P 178.3 nm, C 193.1 nm, Co 384.5 nm的校准曲线。 选择光谱标准样品纯铁GBW01401b[NCS 010022—2017(D)]作为空白样品, 经过800目砂纸打磨抛光, 使用优化后的条件分析, 共计采集10组分析数据, 以背景等效浓度与3倍空白标准偏差之和计算检出限, 背景等效浓度与10倍空白标准偏差之和计算测定下限。 各元素的校准曲线信息以及检出限、 测定下限见表2。 可见除P外其他元素校准曲线的R2均超过0.99, 且测定下限可以满足测试需求。

图2 样品室气压对元素信号的影响

(a): 气压对信号强度影响; (b): 气压对信号稳定性影响

Fig.2InfluenceofSamplechamberpressureonelementsignal

(a): Influence of pressure on signal intensity; (b): Influence of pressure on signal stability

2.3 成分梯度不锈钢样品的成分分布结果

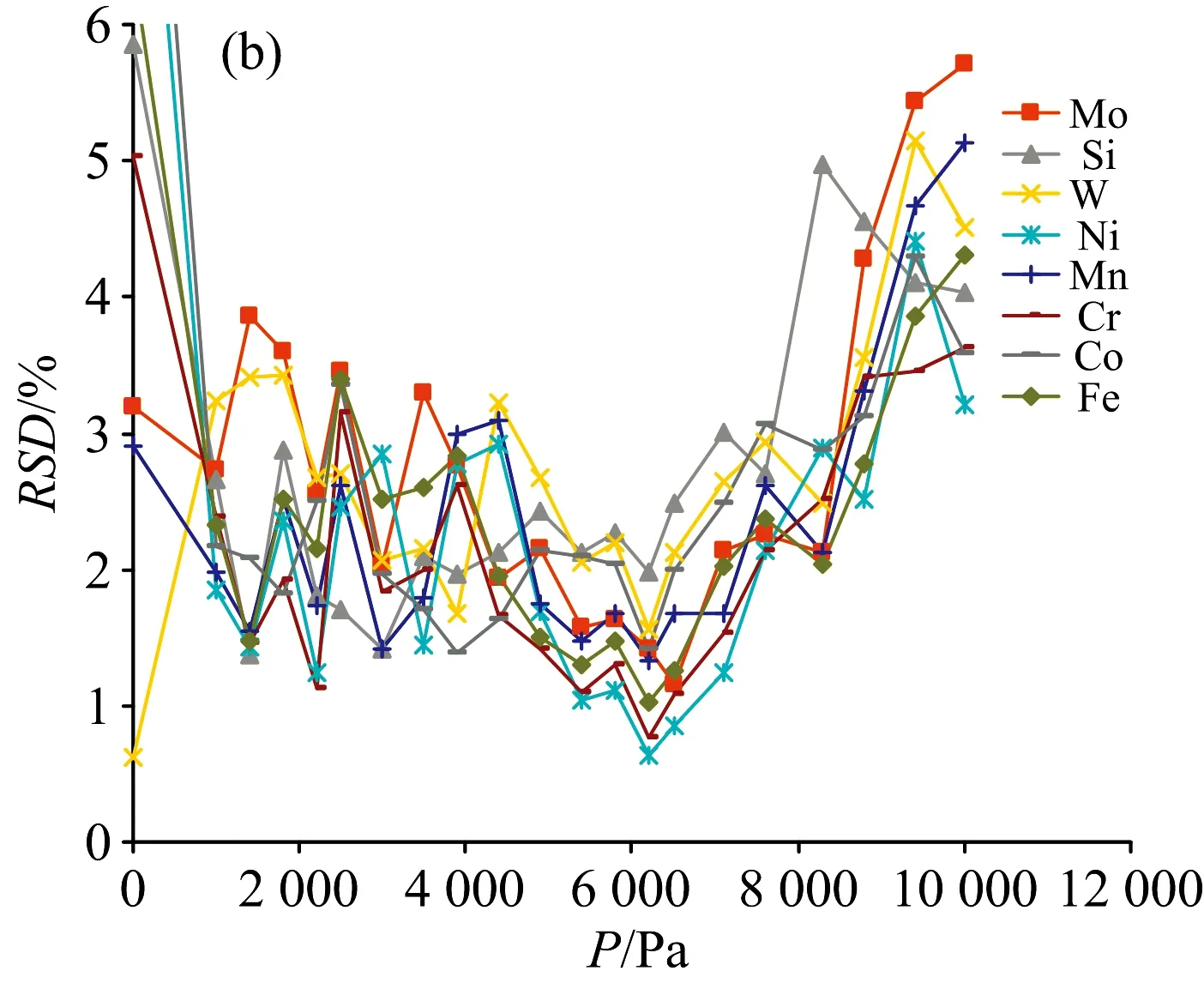

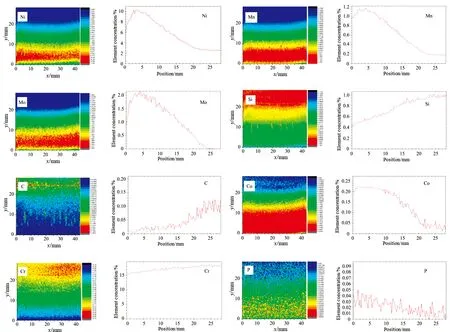

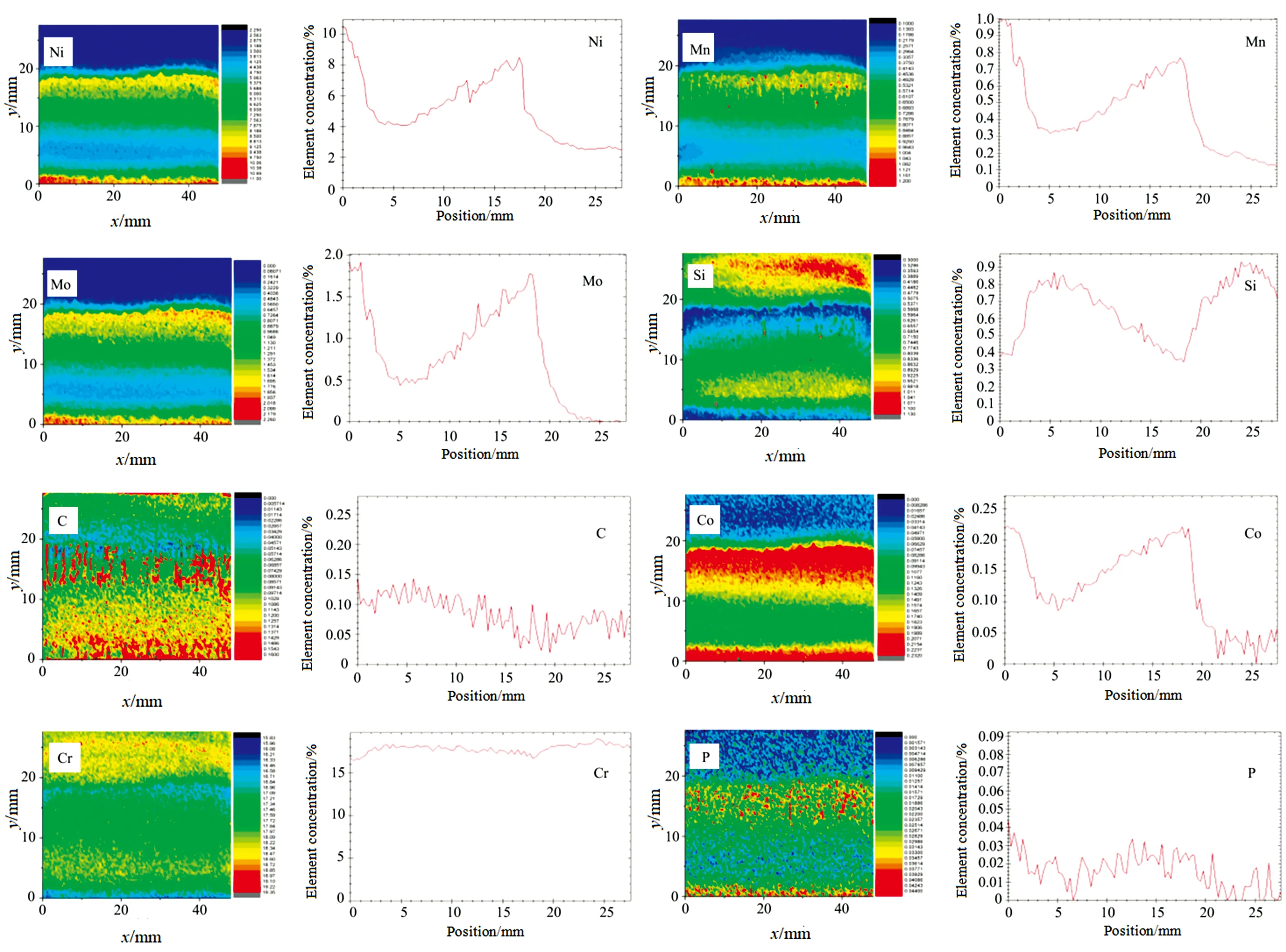

在上述条件的优化下, 对两块样品纵剖面进行扫描, 1#和2#样品纵剖面Ni, Mn, Mo, Si, C, Co, Cr和P元素成分二维分布以及线分布(X轴为成分梯度方向距离底座的距离,Y轴为元素含量%)分别如图3和图4所示。

图3 1#样品中Ni, Mn, Mo, Si, C, Co, Cr, P的含量二维分布图和线分布图

图4 2#样品中Ni, Mn, Mo, Si, C, Co, Cr, P的含量二维分布图和线分布图

表2 元素工作曲线与检出限、 测定下限

2.4 分析结果的验证

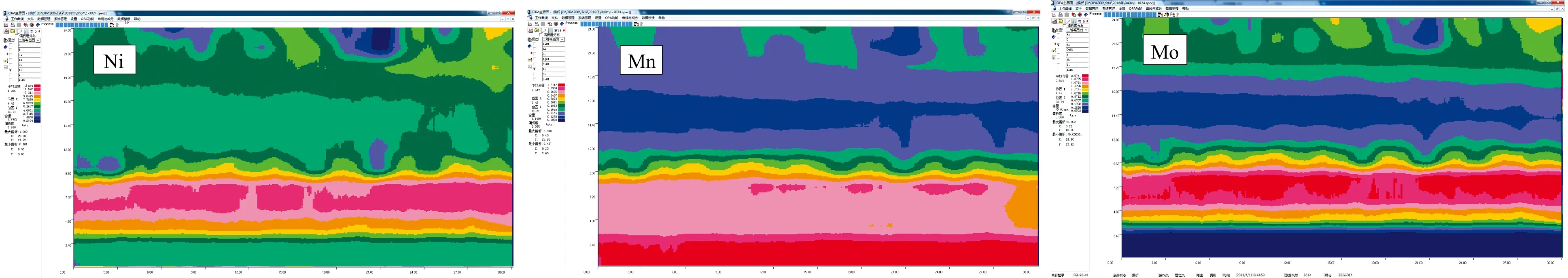

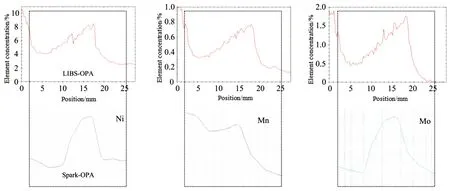

2.4.1 成分分布趋势的验证

为验证LIBS-OPA扫描结果中的成分分布趋势, 使用Spark-OPA(钢研纳克检测技术股份有限公司制造)对1#样品进行分析, 由于火花斑点较大无法分析距离样品边缘太近的位置, 因此可分析长宽均较LIBS小5 mm左右, 选取30 mm(X)×24 mm(Y)区域内主要成分梯度元素Ni, Mn和Mo进行了成分分布分析, 其二维分布结果见图5。 选取相同位置的LIBS-OPA与Spark-OPA线分布结果进行对比, 对比结果见图6。 从二维分布图中可以看出LIBS-OPA扫描结果的精细度明显优于Spark-OPA, 能更精确的反映样品表面成分变化趋势。 从线分布对比中可以看出两种表征方式给出的成分线分布趋势较为接近, 但由于火花斑点较大, 分辨率较低, 曲线更加平滑。

2.4.2 定量结果的验证

直读光谱激发点直径约为3 mm, LIBS激发光斑直径约为0.2 mm, 故直读光谱的激发斑点面积是LIBS激发面积的200倍以上。 由于工件纵剖面内成分变化较快, 直读光谱无法为较小区域内提供准确的定量值与LIBS-OPA定量值进行对比, 故将2#样品底座切除, 使用Thermo Scientific ARL-4460火花直读光谱对工件的未经过混粉的上下表面进行定量分析。 在优化后的条件下, 同样使用LIBS-OPA对2#样品的上下表面进行定量分析, 每组采集点数为3×3阵列, 上下表面各激发十组, 计算十组定量数据的平均值。 两种定量方法的定量值见表3, 各元素的定量分析结果基本一致。

2.5 增材制造样品成分分布研究与应用

2.5.1 对增材制造样品逐层分析

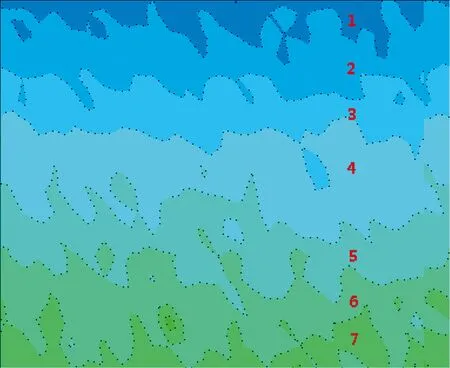

从图4的Ni元素成分二维分布图中可以明显看出元素含量的变化和分层, 图7为2#样品分析区域中X=8~14 mm,Y=15~20 mm处Ni元素成分二维分布图, 从图中可以看出7层不同混合比例的粉末逐层熔融、 沉积的轮廓。 同时可以看出层与层之间的元素含量呈波浪状分布, 这是制造时激光产生的熔池使制造层与前一层之间的物质和成分产生少量交换的结果。 激发光斑的直径为200 μm, 样品中成分分层的高度约为0.7 mm, 与每层熔覆道厚度0.5~1.0 mm相吻合。 可见LIBS-OPA实现了增材制造样品的逐层分析, 可以对较大的样品表面区域内进行精细化的成分定量扫描。

图5 1#样品中Ni, Mn和Mo的含量二维分布

图6 两种方法线分布结果对比

表3 定量分析结果

图7 2#样品Ni元素成分二维分布图

2.5.2 对增材制造工艺的指导

1#样品纵剖面中各元素含量沿沉积方向呈峰谷交错式分布, 且各元素含量变化趋势一致见图3, 与预期的元素含量梯度不同; 2#样品的元素含量沿沉积方向呈线性分布见图4, 说明2#样品的配料送粉工艺更适合成分梯度样品的制造。 常规分析手段表征1#样品时, 只能发现成分梯度异常情况, 但无法得知是制造缺陷导致局部区域成分异常还是制造工艺不适用导致的整体成分异常。 可见LIBS-OPA可以提供较为详细的工件成分分布结果, 便于制备工艺的对比与优化。

2.5.3 增材制造缺陷成因的分析

1#和2#样品分别在各自扫描区域Y=12.5~17.5 mm,Y=8.0~12.0 mm产生横向裂纹带, 见图8。 由图3、 图4中线分布结果可知两块样品裂纹带区域各元素含量均在相似的范围内变化, 其中Ni的含量范围均在6%~8%。 结合扫描电镜能谱对裂纹区进行观察, 裂纹周围区域的形貌和成分如图9(a)和(b)所示, 经过分析, 认为裂纹的产生可能与该区域为马氏体与奥氏体的过渡区有关, 因此在异种金属粉末送粉打印的设计阶段, 需要注意选择性质较为匹配的金属粉末作为原料。 可见LIBS-OPA的成分分布结果还可以协助分析和判断工件缺陷的成因。

图8 样品表面裂纹带

图9 裂纹区域分析

3 结 论

将配备罗兰圆光学系统和PMT检测器的激光诱导击穿光谱仪用于增材制造成分梯度不锈钢样品成分分布的表征, 经仪器参数与激发条件的优化后, 通过光谱定点分析以及高精度扫描实现了大尺度成分分布分析并获得了成分定量分析结果。 得到了不同配料送粉工艺制备出的样品沉积面中8种主要元素的成分分布定量信息, 分析结果同Spark-OPA以及火花直读光谱仪分析结果对照一致性较好, 其成分分布空间分辨率明显优于Spark-OPA。 根据成分信息对成分梯度不锈钢样品制备工艺进行了选择, 在分布结果中可以观察到粉末逐层熔融沉积的轮廓, 成分的分层高度与熔覆道高度较为一致, 说明LIBS-OPA凭借较高的空间分辨率可以实现增材制造样品的逐层分析。

两块样品分析区域中均出现横向的裂纹带, 通过裂纹带区域成分分布结果(Ni含量在6~8%), 配合扫描电镜能谱结果分析其成因可能与该区域为马氏体与奥氏体过渡区有关, 反映了在异种金属粉末送粉打印的原料选择阶段, 原料匹配的重要性。 本研究对增材制造工艺以及参数的改善方面有着重要的指导意义。