80万吨/年连续重整装置长周期运行问题及对策

胡婉玫莹,张士元,马龙

(中石油克拉玛依石化有限责任公司,新疆 克拉玛依 834003)

某石化公司连续重整装置采用美国UOP 公司第3 代超低压连续重整工艺技术,平均反应压力为0.35 MPa,以蒸馏装置、焦化汽油加氢和柴油加氢改质后石脑油等混合石脑油为原料,生产富含高辛烷值的汽油,主要由预加氢处理、重整、催化剂再生和公用工程等4 部分组成。该装置于2011年12月建成投产,原设计为60 万t/a,在2018年大检修期间进行扩能改造,改造后的处理能力为80 万t/a,装置分别于2015年6月、2018年8月进行了两次停工检修。

装置自开工运行以来存在预加氢压降高、脱戊烷塔塔顶腐蚀严重、氢气脱氯罐板结、余热回收系统效率低等问题,此类问题的发生曾引起装置非计划停工,如何解决连续重整运行中存在的问题,从而不断提高长周期稳定运行时间是最为迫切和最有效的直接挖潜增效措施。

1 装置运行问题分析及措施

1.1 预加氢反应器压降高问题

预加氢反应系统压降高是重整装置普遍存在的一个问题,主要由反应器的压降决定,重整装置的预加氢反应器是固定床反应器,由于压降高造成装置于2014年和2016年两次预加氢部分停工,其中2016年4月份停工撇头时对预加氢反应器R2101不同垢样和保护剂进行测定,分析发现碳含量为36%~63%,说明垢样中碳含量高,而这些碳主要来自于二次加工后的焦化汽油,其中携带的焦粉和含有的不安定组分容易在反应器顶部高温下进行聚集结焦,堵塞反应器床层造成压降上升;在停工撇头时打开预加氢反应器,现场顶部发现反应器积垢篮筐中充满了厚厚的黑色粉末,本装置原料油中焦化汽油含量占比一半以上,掺炼焦化汽油会引起不饱和烯烃和胶质的含量大幅增加,而且其含有的不安定组分会附着在反应器床层的顶部,聚合生焦形成结垢物引起反应器床层堵塞,经分析这是造成预加氢反应器压降升高的最主要原因[1,2]。

为解决此问题,在原料进装置前增加自动反冲洗过滤器,将颗粒物最大程度地阻挡在装置外,采用自动反冲洗过滤器过滤精度为650 目(滤管间隙为0.025 mm),滤芯采用比利时Trislot 过滤管,该过滤器滤面由楔型丝烧制而成,其之间的微小缝隙形成断面有利于反冲洗,自动反冲洗投用后预加氢压降得到了有效的控制,从而有效解决了预加氢反应器R2101 压降快速上升问题,保障了装置长周期运行。

1.2 脱戊烷塔塔顶设备腐蚀问题

装置在运行过程中多次出现脱戊烷塔塔顶空冷器结盐腐蚀现象,造成装置停工和设备维修,严重影响了装置的安全平稳长周期运行。自2013年到2018年共发生腐蚀泄漏8 次,时间短的不到半年就泄漏1 次(详细统计情况见表2),极大地影响了装置的安全平稳运行[3]。造成设备腐蚀的原因是脱戊烷塔进料中的少量铵盐与氯离子结合生成氯化铵,在水解的作用下,金属表面产生盐酸,破坏FeS 膜,使金属表面暴露出来,新的金属表面在盐酸的作用下继续反应,FeS 与氯化氢联合作用、相互促进,加剧了金属表面的腐蚀。针对其腐蚀原因,公司几经攻关采取了以下措施:(1)加强原料质量控制检测,监控原料中的氮含量,控制重整进料中的氮质量分数小于0.5 μg/g,采用脱氮性能好的预加氢催化剂,并优化操作条件,以控制进料中的氮含量,从而减少铵盐的生成量。(2)增加塔顶在线水洗及注缓蚀剂。在脱戊烷塔顶部挥发线上增加注水和注缓蚀剂流程,注水量为塔顶馏出量的6.8%,缓蚀剂(HS-04)的注入浓度为10~15 μg/g,在水洗过程中检测脱戊烷塔回流罐水洗水的pH 值均在7.0~9.0,可以有效地减缓结垢腐蚀的速度。(3)更换新的催化剂控制重整催化剂氯的流失。2018年8月份大检修期间,催化剂由原来的R-234 更换为R-334,UOP 于2019年2月份对催化剂进行了性能分析,待生和再生催化剂的平均氯含量为1.29% (wt),数值偏高,目前已将降低了注氯量;催化剂氢铂比为0.93,表明催化剂在再生器氧氯化区有效的分散,比表面积为160 m2/g,在正常范围内,更换了新的催化剂会减少反应系统氯的流失速度,提高催化剂的持氯能力。(4)更换性能好的液相脱氯剂。2018年8月大检修期间不仅更换了脱氯剂而且并列增加了一个脱氯罐,采用庄信万丰生产的液相脱氯剂,目前运行结果良好,进料中的氯含量小于0.5 μg/g。(5)设备材质升级和在线腐蚀监测。针对空冷管束进行材质(10#钢材)升级,大检修期间采用耐氯离子腐蚀的2205 双相不锈钢管材,配合开展设备腐蚀检测工作,对易腐蚀部位采用在线腐蚀监测技术,可以及时准确跟踪设备腐蚀的情况,做到预知性检修,保证设备安全运行,从而有效延长装置的运行周期。

1.3 氢增压机活塞杆开裂问题

本装置氢气增压机共有3 台,位号为K2202/ ABC,为两开一备,在2015年底发现B 机一级排气温度呈现上升趋势,维修发现排气阀压盖内有大量铝沫,进一步检查发现一级活塞均有贯穿裂纹,对另外2 台压缩机活塞解体检查存在同样的问题,由于及时发现和解决避免了恶性事故的发生。3 台机组自开工以来运行在20 000 h,根据使用情况,该机组一级活塞杆断裂的原因可能有:(1)介质带液造成运行过程中撞缸现象;(2)介质腐蚀造成活塞杆开裂;(3)活塞设计和制造过程中存在缺陷;(4)环磨损大造成造成活塞和气缸异常磨损。

对上述情况进行逐一排查,由于介质为氢气,无腐蚀和带液现象,并且机组在运行中没有发现撞缸的声音和振动增大报警现象,可以排除撞缸、腐蚀和异常磨损的可能,进一步和厂家进行沟通,从铝制活塞方面查找原因,裂纹是由于铝活塞体和拉紧螺栓线膨胀系数差造成,组合活塞的活塞盖、活塞座的紧固螺栓(681 N·m)超出活塞体(502 N·m)承受的范围,长时间运行后加强筋断裂造成活塞体断裂。

公司根据实际情况,对一级活塞杆进行改造:(1)由于活塞受力比最大许用活塞力小,将主螺母拧紧力矩降为450 N·m,锁紧螺母拧紧力矩为350 N·m;(2)考虑到铸铝活塞和紧固螺栓材料的差异性,将其做成组合活塞,使组合活塞与紧固螺栓的热膨胀量保持一致,消除由材料不同热膨胀系数导致的变形,改造后消除了一级活塞断裂的隐患,改造后机组运行正常。

1.4 PSA 尾气压缩机出口气体带液多问题

变压吸附尾气压缩机是将PSA 单元的驰放气(尾气)经过压缩增压后送至燃料气管网,该机组是由中国船舶重工生产的喷液冷却氢气螺杆式压缩机,属于回转式容积型压缩机,它利用一对相互啮合的阴阳转子在机体内做回转运动完成吸气、压缩、排气过程,在运转时为了控制气体的出口温度和提高容积、绝热效率,同时减少热膨胀对间隙的影响及降低噪音等,缸体内须喷入适量的介质,原设计采用脱C6塔底产物中汽油组分作为喷液介质,在实际生产过程中,由于挥发比较剧烈,每天有近2 t的重汽油随着压缩机的出口气进入到公司的燃料气系统,造成下游脱硫装置切液负担增大,同时装置大量重整高辛烷值汽油组分损耗,影响装置液收和经济效益。

通过技术攻关,于2012年初将喷液介质由重汽油组分改成10#柴油,并优化调整操作,压缩机喷液介质一次加入柴油1.2 t 可以保证压缩机正常运转2 个月以上,采取此改造后,取得了明显效果,压缩机出口带液量由过去每天2 t 减少至不足15 kg,不仅彻底解决了压缩机出口带液问题,还提高了本装置的经济效益。

1.5 氢气脱氯罐板结问题

重整装置是副产氢气供公司其他加氢装置使用,为了保持催化剂的酸性性能,在重整反应过程中会注入一定量的氯,这部分氯会有一部分随着氢气经PSA 吸附后进入系统管网,为了保证不腐蚀下游装置设备,一般都在PSA吸附前设置氢气脱氯罐。本装置设置有两个脱氯罐,可切换使用,在2015年大检修期间更换为JX-5B 型低温脱氯剂,在2016年3月发现脱氯罐压降升高,导致局部停工换剂,单罐运行不足4 个月。在处理过程中发现脱氯罐上部有严重的板结,并且有被液体附着的现象,下部却没有此现象,对脱氯罐产生的垢样分析结果表明,垢样氧、氯和钙含量高,由于JX-5B 型低温脱氯剂是采用氧化钙和氧化锌为主要的活性组分负载在氧化铝上面,氯容穿透力较强,可达30%,但是缺点是抗水性比较差,在含有氯化氢的环境下反应生成氯化钙,从而快速堵塞脱氯罐,压降上升较快。采用方案是:更换脱氯剂级配方案,将单一的脱氯剂改为液相和气相相结合的复合级配方案(JX-5D+ JX-5B),其中JX-5D 液相脱氯剂采用与氯亲和力强的含有氧化铜活性组分,匹配孔容大、比表面积高的活性炭作为载体,其具有一定的吸水功能,置于脱氯罐的上部。采用此复合级配方案后,实际运行结果显示单罐的使用寿命从不足4 个月到目前的8个月,并且没有发现明显板结现象,延长了使用寿命,解决了由于板结造成的脱氯罐压降快速上升的问题[4]。

2 技术改造提升装置运行水平

2.1 应用新型空气预热器,提高加热炉热效率

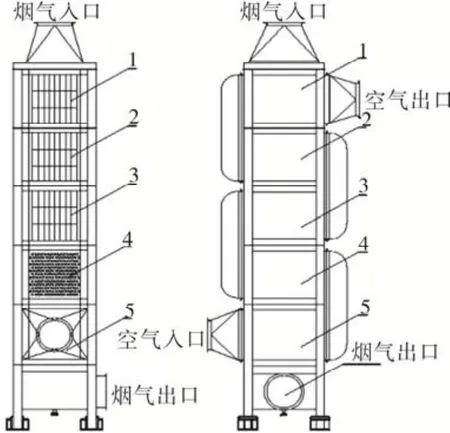

装置加热炉烟风系统包含F2101/F2102/F2205三个圆筒加热炉,其加热炉出口烟气混合后一起经过空气预热器进行余热回收,在建设时采用的是热管式空气预热器回收高温烟气中的热量,在实际运行过程中出现高温烟气经过预热器后的出口温度为142 ℃(后期升至150 ℃以上)、空气出口温度逐渐降低等现象,造成加热炉热效率降低。停工后对该预热器进行检查发现预热器内部腐蚀比较严重,尤其是在低温烟气换热部分甚至出现了大量换热翅片脱落、换热管表面灰垢沉积严重等现象。为解决热管式换热效率低、容易被腐蚀、积灰严重等问题,结合装置实际情况引入了一台铸铁—玻璃管组合式空气预热器[5],这在国内石化行业属于首次使用,根据运行工况设计5 个换热段,其中换热段1 和2使用的是高密度翅片的铸铁板HTB,换热段3 使用的是低密度翅片的铸铁板LTB,换热段4 和5 使用的是玻璃换热管,通过组合设计可以最大限度回收高温烟气的热量,同时确保铸铁段的壁温在烟气酸露点温度之上,可以避免铸铁板造成腐蚀泄漏,该空气预热器结构示意图见图1。

图1 新型空气预热器结构示意图

该空气预热器在运行中表现良好,各项指标均能够达到设计要求,较改造之前提高了余热回收效率,热效率从89%上升到92.5%。该空气预热器运行以来没有出现腐蚀、漏风等现象,降低了装置的能耗,有效提高生产效率。

2.2 再生尾气直排大气改造,消除VOCs 不达标

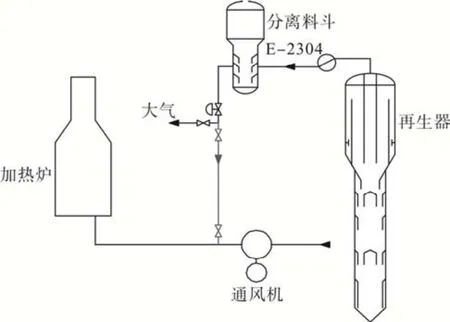

催化剂连续再生单元采用UOP 公司的包含Chlosorb 氯吸附的Cycle max 技术,经检测,重整催化剂再生烟气中氯化氢含量满足GB 31570-2015《石油炼制工业污染物排放标准》中氯化氢≤10 mg/Nm3的要求,但再生烟气中非甲烷总烃含量不能满足≤30 mg/Nm3的排放要求,因此需脱除重整催化剂再生烟气中的非甲烷烃类,以达到排放要求。采用方案为:把催化剂再生烟气自分离料斗氯吸附区出来后,送至加热炉入口风道,借助加热炉高温燃烧脱除其中的非甲烷烃类。在原设计再生烟气直接排入大气的管线上,增加自动切断阀,以实现若加热炉鼓风机停机,则可切断再生烟气进入加热炉风道,并将再生烟气直接排入大气的联锁。其流程示意图见图2。

图2 再生尾气改造流程示意图

改造完成后,再生尾气进加热炉运行正常,管线膨胀在可接受范围内。与再生尾气相连的加热炉和再生部分设备运行正常,从而消除了再生尾气非甲烷总烃不满足规范的隐患。

2.3 能量优化技改,装置节能降耗效果显著

通过夹点分析及工程计算对装置换热网络进行节能改造,调整现有换热流程,优化换热网络,利用夹点分析软件,输入冷热流提取数据,然后在范围目标功能中,设定最小温差范围生成最小换热温差VS,通过计算当前换热网络在相同热公用工程消耗情况下对应的最小温差设定为25 ℃。优化以下流程:(1)脱戊烷塔进料先由汽油产品加热,然后由脱戊烷塔塔底物流加热到进料温度,且脱戊烷塔塔底物流高温位段加热C4/C5分离塔再沸器,从而节省 1.0 MPa 蒸汽使用。(2)增加石脑油分馏塔进料塔顶换热器换热面积,使冷热流有更多的热交换,将有利于降低石脑油分馏塔顶空冷的冷却负荷,同时有利于提高重整加热炉(F-2201)的炉前温度,从而减少F-2201 的加热负荷。(3)解决C4/C5分离塔塔底物流降温后再加热的问题,对 C4/C5分离塔塔底碳五物流分支,一路加热拔头油汽提塔进料,并增设一套温度控制阀组以确保C-2102 的进料温度;一路加热从脱戊烷塔塔顶和拔头油汽提塔塔底来的C4/C5分离塔进料。(4)将目前1.0 MPa 蒸汽凝结水直接外送优化,新增0.3 MPa 蒸汽闪蒸罐,回收乏汽,余下凝结水再去系统,闪蒸罐罐顶设置一台压力控制阀,确保回收蒸汽压力。(5)K2201 循环水并联改串联改造等,降低循环水的用量。(6)四合一炉更换新型燃烧器,加热炉强化管理,降低空气过剩系数,热效率也从89%提高至91%,瓦斯单耗相比出现大幅度下降。能量优化项目投用以后装置综合能耗相比下降16.6 千克标油/吨,节能降耗效果显著。

2.4 PSA 尾气变废为宝,提高利用价值

本装置副产氢气经PSA吸附后可以获得高纯氢气(>99.9%),但是尾气中的氢气含量仍旧很高,尾气量在6 000 Nm3/h,含量在60%~70%之间属于富氢尾气,但是不符合PSA 进料要求,故无法循环回收,这部分物料经过压缩机压缩后进入全厂的燃料气管网当作燃料烧掉,不仅造成了氢气资源的浪费,同时也降低了燃料气热值。2016年采用膜分离技术对这部分气体尾气进行回收,采用新建膜分离装置与现有30 万催化重整PSA 耦合实现氢气回收,项目实施后回收纯度为≮99.9%的氢气约为2 500 Nm3/h,约为2 kt/a,按照氢气价格比瓦斯价格高一万元每吨计算,每年可以增加效益约2 000 万元[6]。

3 结 论

分析了0.8 Mt/a 连续重整装置在长周期运行过程中出现的问题,包括预加氢压降高、脱戊烷塔塔顶腐蚀严重、氢气脱氯罐板结、余热回收系统效率低等,并采取相应的措施,解决了这些难题同时对装置进行节能改造,降低了装置的能耗,提高了装置的运行水平,这些宝贵经验可以为同类装置的生产运行提供借鉴。