循环流化床喷射混合还原剂的脱硝反应试验研究

林 晨,张 曜,于 娟,冯 帆,张忠孝

(上海交通大学 机械与动力工程学院,上海 200240)

0 引 言

随着大气污染形势日趋严峻,NOx排放法规日益严格。选择性非催化还原技术(SNCR)是流化床锅炉中广泛应用的低成本烟气脱硝技术,具有占地面积小、无需催化剂、设施简单等优点。但流化床负荷变化、炉内温度改变时,SNCR狭窄的反应温度区间(850~1 100 ℃)容易使其失效。此外,SNCR在实际锅炉中的脱硝效率有限,仅有50%[1-3],难以满足低负荷运行时的流化床锅炉工况。

已有研究表明,H2、CH4、CO作为还原剂的添加剂可以改善温度窗口,提高脱硝效率。Lyon等[4]研究表明添加H2后温度窗口向低温方向移动;曹庆喜[5]研究发现,加入氢气后,SNCR的温度窗口明显变窄,且随氢气浓度增大而持续变窄;吕洪坤[6]试验和模拟计算结果显示,H2的参与能促使SNCR反应在较低温度下进行,添加的H2浓度合适时可以扩大反应窗口。Hemberger等[7]针对甲烷和乙烷参与的SNCR反应进行了试验和计算研究,结果表明碳氢化合物的参与使得SNCR反应温度窗口向低温方向移动,同时氨逃逸量也有所下降;Bae[8]研究发现,甲烷添加剂可以使NO还原的最佳反应温度降低,同时增宽反应温度窗口;Suhlmann等[9]在石英管反应器中,研究了CO添加剂对SNCR反应的影响,发现CO可促使脱硝反应的温度向低温移动100 ℃左右;Javed等[10]发现加入CO能使SNCR的反应温度窗口向低温移动200 ℃以上;高亮[11]研究表明,添加CO可以改善低温下氨气的还原能力,但会抑制高温下NOx的还原。

如上所述,添加剂如氢气、碳氢化合物和CO可以改善SNCR反应条件,但以往研究大多针对单一的添加剂,并未使用包含上述有效气体添加剂的工业副产品,如煤气化气、焦炉煤气作为整体添加剂。此类研究大多在一维反应器中进行,鲜见在具有循环物料、炉内流场相对复杂的循环流化床系统上进行相关试验。因此本文在自行搭建的循环流化床热态试验系统上,针对反应温度、氨氮摩尔比、添加剂浓度、添加剂喷射位置等影响因素,对比了氨水以及合成气与氨水构成的混合还原剂的脱硝效果。

1 试 验

1.1 试验系统

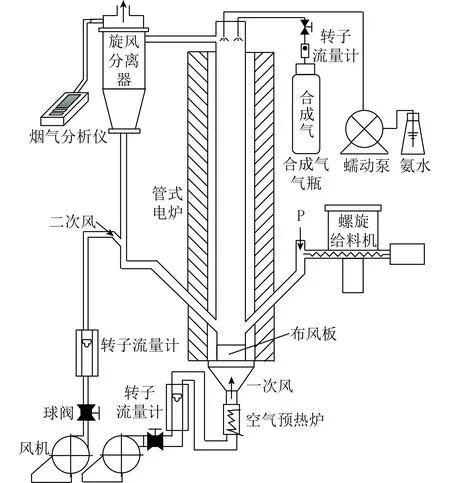

本文在自行搭建的循环流化床热态试验系统上进行试验,系统示意如图1所示。使用的还原剂为氨水与合成气添加剂构成的混合还原剂,合成气的有效气体成分参照典型工业煤气化气、焦炉煤气的成分[12],具体组成见表1。试验煤种为河南焦作无烟煤,煤质的工业分析和元素分析见表2。

表1 煤气化合成气组分及摩尔分数

表2 试验用煤的工业和元素分析

图1 循环流化床试验台系统示意Fig.1 Schematic diagram of circulating fluidized bed experimental system

1.2 试验方法

试验时,首先向炉膛内投入石英砂床料,将管式电炉和预热炉设置到所需温度,同时打开风机为系统中所有的管道和设备预热。待炉膛平均温度大于800 ℃后,投入煤粉,使用S型铂铑热电偶对炉膛温度实时监测。调节供风量,控制分离器后烟气出口处烟气的氧含量为(6±0.5)%。当温度稳定于工况温度后,将氨水或混合还原剂喷入炉膛的烟气出口处,并用烟气分析仪对分离器后的烟气成分进行采集和分析。

烟气分析仪测得数据中,NOx以10-6显示,按照国家固定污染源烟气排放监测技术规范[13-14],折算至干基、标态、6%O2的NOx浓度(mg/Nm3),折算公式如下:

(1)

式中,ρ(NOx)为标准状态、6%氧量、干烟气下NOx浓度,mg/m3;ψ(NOx)为实测干烟气中NO体积分数,10-6;ψ(O2)为实测干烟气中氧含量,%;2.05为NO2由体积分数(10-6)转化为质量浓度(mg/m3)的转换系数。

在SNCR技术中,氨氮摩尔比(NSR)是一个重要影响因素。NSR的定义是喷入的氮还原剂中有效成分与烟气中NOx浓度的摩尔比。还原剂的脱硝效率按式(2)计算。

(2)

式中,η(NOx)为NOx脱除效率,%,ρa(NOx)为不喷射任何还原剂时NOx的生成量,mg/m3;ρb(NOx)为喷射还原剂后NOx的排放量,mg/m3。

2 结果及分析

炉膛温度对于循环流化床锅炉运行和SNCR脱硝反应都极其重要,试验过程中要严格控制温度。经测试,投入床料和燃料后,炉内温度差在10 ℃以内,具有较好的均匀性。

2.1 添加剂浓度的影响

840 ℃时,同时喷射合成气和氨还原剂的NOx排放量和脱硝效率随氨氮摩尔比的变化如图2所示。喷入合成气的浓度是合成气中除去N2的有效成分,分别是240×10-6和120×10-6。在840 ℃低温下,使用单一氨还原剂的SNCR反应已失效,喷射氨还原剂不但无法降低NOx,还会增加NOx排放量,造成大量氨漏失。但添加合成气能促使SNCR反应在较低温度下进行。氨氮摩尔比从0.5升至1.0时,混合还原剂的脱硝效率不断提高。NSR=1.0时,添加240×10-6和120×10-6合成气的NOx排放量分别降至158和107 mg/m3,脱硝效率达到44%和62%。但NSR继续提高至1.5时,其还原作用整体降低。这主要是由于840 ℃、氨氮摩尔比为1.0时,混合还原剂的还原效果已达到此试验工况的上限;喷入过量的氨会导致其选择性下降,发生氧化作用而生成NOx[15]。

由图2(b)可知,120×10-6合成气的脱硝效率大于240×10-6合成气,这主要是由于合成气有效成分H2、CH4和CO的脱硝机理和效果不同,合成气体现其综合作用的效果。曹庆喜[5]和吕洪坤[6]试验研究和模拟计算均显示,随着H2添加剂浓度的增加,脱硝效率呈下降趋势;随CO添加剂浓度的增加,脱硝效率呈上升趋势,而CH4对脱硝效率影响不大。合成气中氢气含量最高,当合成气浓度从120×10-6增至240×10-6时,氢气主导了脱硝的综合效果。

图2 840 ℃下添加不同浓度合成气时NOx排放量和脱硝效率随NSR的变化Fig.2 Change of NOx emission and denitration efficiency with NSR of different concentration of syngas at 840 ℃

这说明合成气添加剂与氨存在很强的相互协同、促进作用。此外,添加合成气后,氨从被氧化转变为大量还原NOx,说明合成气提高了氨还原剂的选择性。实际锅炉运行中,添加合成气不仅能提高脱硝效率,还可以节约氨用量、降低氨逃逸,达到节省成本、延长锅炉设备寿命的目的。

添加不同浓度合成气,在一定反应温度下,喷射具有最高脱硝效率的NSR时,NOx的排放量如图3所示。可知根据不同温度工况优选NSR后,使用不同浓度合成气所能达到的最低NOx排放。整体来说,与单纯使用氨还原剂相比,添加合成气后均不同程度降低了烟气中NOx。反应温度在860~910 ℃时,氨本身的还原效率较高,添加合成气后NOx降幅相对较小(15~90 mg/m3);在更高的温度区间,氨的还原效率快速下降,添加合成气后NOx排放量最高降低300 mg/m3,降至124 mg/m3;在更低温度下(840 ℃),氨还原剂失效,无法脱除NOx,但喷射合成气后可促使反应进行,NOx排放量最低降至107 mg/m3。反应温度超过900 ℃的高温段,喷射120×10-6合成气的NOx排放量超过了喷射240×10-6合成气。这主要是由于合成气的有效成分均为可燃气体,随温度上升,其在炉膛内参与燃烧反应的比例增加,而参加脱硝反应的比例下降。此时适当提高合成气的用量将有助于脱硝反应的进行,因此喷射240×10-6合成气的脱硝效果优于120×10-6合成气。综上所述,合成气的作用一方面体现在与氨的协同、促进作用,可有效提高脱硝效率;另一方面,SNCR技术的缺点是反应温度窗口狭窄,而合成气的参与可以明显拓宽SNCR的反应窗口。

工程应用中,使用合成气添加剂对于负荷灵活多变的流化床锅炉系统有实用意义。当流化床在较低负荷下运行时,炉膛温度有所下降。如云南某75 t/h循环流化床锅炉调节至低负荷燃烧运行时,炉膛温度在850~900 ℃[16];四川白马电站600 MW超临界循环流化床机组在60%额定负荷下运行时,炉膛的平均温度为825.1~838.3 ℃[17];刘锁清等[18]针对一台350 MW超临界循环流化床机组建模仿真,结果表明低负荷运行时,床温稳定在830 ℃左右。较低的运行温度使传统SNCR技术失效。而本文使用的合成气是参照工业副产品,如煤气化气、焦炉煤气的成分,具有价格低廉、来源广泛的特性。添加合成气可在不过多增加成本的条件下,有效降低流化床锅炉低负荷运行时的NOx排放量。

图3 搭配最佳脱硝效率NSR时,添加不同浓度合成气的NOx排放量Fig.3 NOx emission of adding different concentration of syngas with best denitration efficiency NSR

2.2 添加剂喷射位置的影响

实际锅炉运行中,氨还原剂往往在分离器前后的管道中喷射,管道中的烟温相较炉膛温度有所降低。尤其是当循环流化床以低负荷工况运行时,此处的烟温常因不满足温度窗口使SNCR反应失效。云南铜业股份公司某75 t/h循环流化床在低负荷运行时,炉膛出口的烟温为580~800 ℃[16],低于SNCR反应的下限温度。在此背景下,本文分别在炉膛出口和后方分离器前的烟气管道中喷射合成气,考察其对脱硝反应的影响。经热电偶测定,炉膛出口处喷射点的温度为860 ℃,烟气管道喷射点的温度为740 ℃。

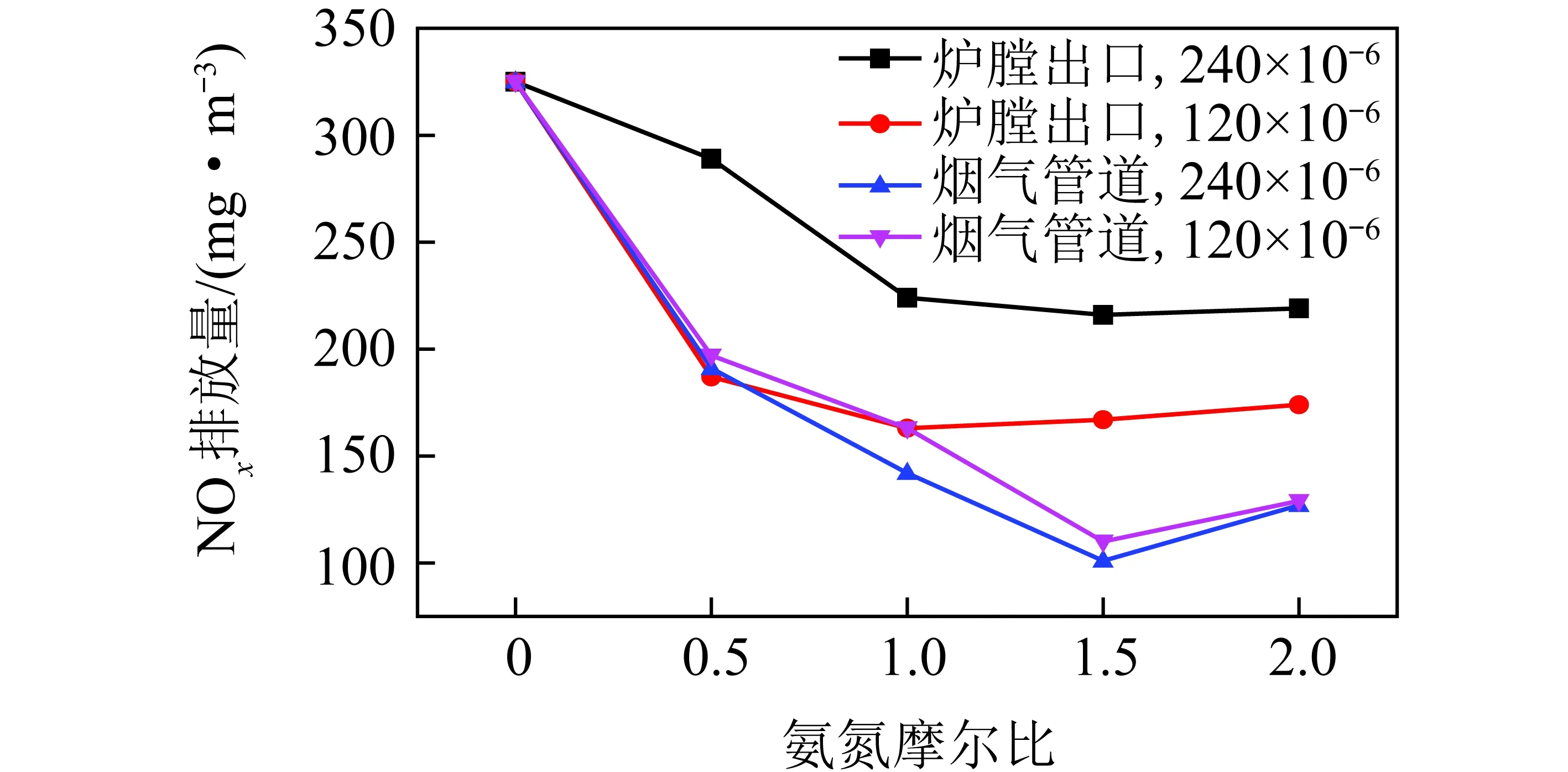

分别在炉膛出口(860 ℃)和烟气管道(740 ℃)处喷射不同浓度合成气时,NOx排放量随NSR的变化如图4所示。在烟气管道中喷射有效成分120×10-6和240×10-6合成气的NOx排放曲线比较接近。与炉膛出口喷射240×10-6合成气相比,在烟气管道中添加合成气能大幅降低NOx排放量;与炉膛出口喷射120×10-6合成气相比,当NSR=0.5和1.0时,合成气喷射位置的不同对NOx排放量影响不大。NSR进一步增加,在炉膛出口喷射合成气时,NOx不再降低;而在烟气管道中加入合成气能增强氨的选择性。当NSR=1.5时,NOx排放量最低,为101~110 mg/m3,比在炉膛出口处喷射降低了约60 mg/m3。与炉膛出口处添加合成气不同的是,在烟气管道中添加240×10-6的合成气,其脱硝效率整体稍高于添加120×10-6的合成气。

由此,在NOx过量,氨还原剂不足的情况下,合成气的喷射位置对脱硝效率的影响不大;但当氨过量时(NSR>1.0),将合成气加入至烟气管道中,能增强氨的选择性,从而进一步降低NOx的排放量。实际锅炉中,为保证脱硝效率,使用的氨通常是过量的,NSR=1.2~2.5[19-21],在负荷较低工况下,将合成气喷射至温度较低的烟气管道中效果更好。

图4 不同合成气喷射位置NOx排放量随NSR的变化Fig.4 Change of NOx emission with NSR at different locations of injecting syngas

2.3 添加剂与氨混合方式的影响

化学反应中,不同物质间良好的混合是反应的基本条件。流化床锅炉中,氨还原剂、合成气与烟气之间良好的混合不但可以加快SNCR反应速率,还能相对延长反应时间,有利于NOx的脱除。试验对比了2种氨与合成气的混合方式,即独立喷射氨水与合成气使其在炉内混合,以及将氨气与合成气进行预混,一同喷射的NOx脱除情况。

合成气添加剂与氨还原剂混合方式不同时NOx排放量如图5所示。独立喷射为氨水和合成气分别独立喷射,在炉膛出口处混合的试验结果;预混喷射为氨气与合成气预先在钢瓶中混合,再一同供入炉膛内进行试验。理论上,预混的混合还原剂更有利于脱除NOx。但从试验结果看,独立喷射氨水与合成气能达到更高的脱硝效率,在各温度下,NOx排放量比预混低60 mg/m3左右。一方面,说明在良好运行的流化床系统上,传质过程足够剧烈,能快速有效混合独立喷入的氨水、合成气与烟气;另一方面,独立喷射脱硝效率更高可能是因为还原剂氨水喷入后,由于水的汽化吸热,造成局部温度降低,一定程度上抑制了NOx生成和氨的氧化。有学者研究表明,在SNCR反应体系中,加入水蒸气能略微提高脱硝效率。而预混还原气中使用的是氨气。

图5 合成气添加剂与氨还原剂混合方式不同时NOx排放量Fig.5 NOx emission with different mixing method between syngas and ammonia

3 结 论

1)合成气与氨水构成的混合还原剂可大幅提高低温区的脱硝效率,并促使脱硝反应在较低温度下进行。840 ℃时,脱硝效率从0提升至44%~62%。

2)在NOx过量,氨还原剂不足的情况下,合成气的喷射位置对脱硝效率影响不大;但当氨过量时(NSR>1.0),将合成气喷射至分离器前温度较低的烟气管道中,能增强氨的选择性,进一步降低NOx排放量。

3)独立喷射氨水与合成气,使其在炉内混合的脱硝效果比氨气与合成气预混的喷射方式好。在各温度下,NOx排放量比预混低60 mg/m3左右。

4)合成气添加剂与氨存在很强的相互协同、促进作用。合成气可以提高氨还原剂的选择性。实际锅炉运行中,添加合成气不仅能提高脱硝效率,还可以节约氨用量、降低氨逃逸。