基于Aspen Plus的超超临界循环流化床锅炉的性能计算及分析

李 娟,李银龙,牛田田,辛亚飞,杨 冬

(西安交通大学 动力工程多相流国家重点实验室,陕西 西安 710049)

0 引 言

循环流化床(CFB)锅炉的大型化和高参数化具有节能和环保双重效益,从亚临界参数(16.7 MPa,538/538 ℃)提高到超临界参数(24.1 MPa,538/538 ℃),发电效率可提高3.0%,若采用超超临界参数,热效率还可以提高 2%~4%[1],大型化与高参数化是CFB锅炉技术发展的必然趋势。

目前已有1台600 MW和42台350 MW超临界CFB投入商业运行,2台660 MW超临界CFB进入调试阶段。这些锅炉机组投入运行后,经逐步完善,显示出良好的经济性和排放控制优势[2-3]。为了进一步提高效率、降低排放,超超临界CFB锅炉的设计研究势在必行。

目前大型化与高参数化的循环流化床锅炉的基础理论与设计计算还不完善,尤其是超超临界CFB锅炉,因此对于其运行模拟以及在运行条件变化时锅炉主要参数的预测尤为重要。Aspen Plus作为先进的过程模拟软件,被广泛应用于石油化工、电力等领域的流程设计和模拟,可实现过程优化、技术可靠性、经济效益和环境评估。Aspen Plus基于顺序模块化方法和面向方程的方法进行灵敏度分析、设计优化和案例研究,可应用于模拟含有固体、电解质、煤和生物质的稳态过程[4-7]。

Aspen Plus软件应用于煤解耦燃烧技术,以降低NOx排放,特别是降低N2O排放[8]。在无O2环境中,煤热解气相产物中的N主要以还原性物质NH3形式存在;而在有O2环境中,气相产物中的N以NOx、N2O形式存在。本文建立的煤耦合燃烧模型中,煤解耦燃烧过程分为3个阶段:① 煤颗粒在RYield反应器中热解后,在化学计量RStoic反应器中合成煤热解产物;② 热解产物在GIBBS反应器中烧尽,于CFB顶部安装的旋风分离器中分离气体、灰及未燃烧尽的煤颗粒;③ 煤焦燃烧生成的NOx、N2O与热解气相产物中含氮化合物NH3,在燃烧区上部发生还原反应,降低NOx、N2O的排放。基于Aspen Plus建立的660 MW超超临界循环流化床锅炉煤解耦燃烧模型中,模拟了循环流化床燃烧室中一次风配比对密相区气体组分浓度以及过量空气系数对排放烟气组分浓度的影响,定量计算了过量空气系数和一次返料比例对中温过热器、低温过热器出口汽温和低温再热器、省煤器出口烟温的影响。

1 660 MW 超超临界CFB锅炉

1.1 系统结构

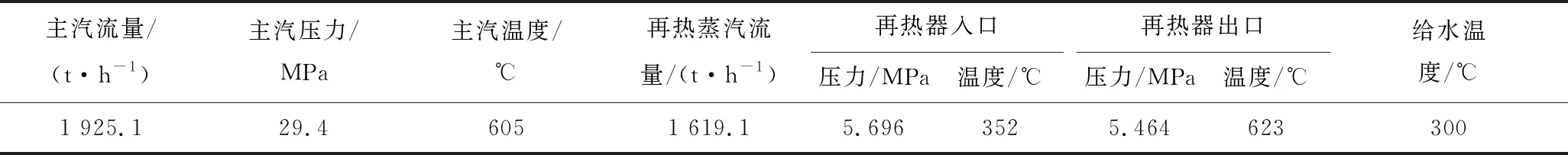

660 MW 超超临界CFB 采用单炉膛单布风板结构,M型布置,4个汽冷旋风分离器,分别对应4个中温过热器外置床,一次中间再热,尾部双烟道结构,前烟道布置低温再热器,后烟道布置低温过热器,低温再热器温度由挡烟板调节,2台回转式空气预热器,8个排渣口。在BMCR工况时锅炉主要设计参数见表1。

表1 锅炉主要参数

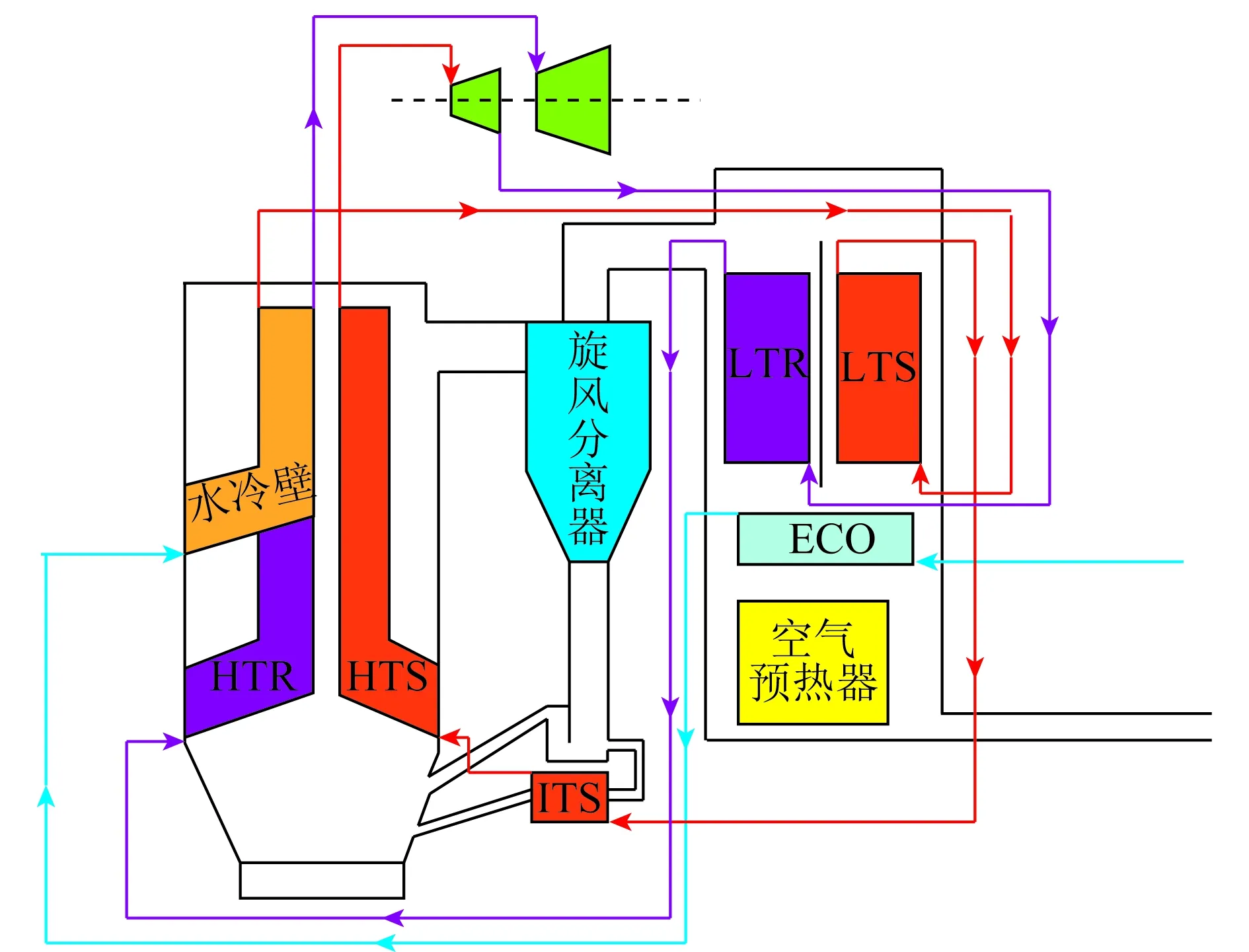

1.2 锅炉汽水流程

660 MW 超超临界CFB锅炉汽水流程如图1所示。锅炉给水首先进入省煤器(ECO)进口集箱,经省煤器加热后由导管引至集中下降管进入炉膛水冷壁下集箱,经炉膛屏式水冷壁加热后成为过热蒸汽,再通过导管引入汽冷分离器的下集箱,经蒸汽连接管引至布置在尾部后烟道的低温过热器(LTS),再进入布置在外置床中的中温过热器(ITS),经连接管引入炉膛内壁中的高温过热器(HTS),最后将合格的过热蒸汽引向汽轮机。从汽轮机引出的再热蒸汽进入位于尾部前烟道内的低温再热器(LTR)进口集箱,经低温再热器加热后通过蒸汽连接管引至炉膛内的高温再热器(HTR)进口集箱,经高温再热器加热后成为合格的再热蒸汽引向汽轮机。

图1 660 MW超超临界CFB锅炉汽水流程Fig.1 660 MW ultra-supercritical CFB boiler steam water process

2 基于Aspen Plus 的CFB锅炉仿真模型构建

2.1 等效热解模型

由于煤结构复杂、组成多样,无法用唯一分子式描述煤的化学成分,因此将煤视为由一系列稳定元素组成的混合物,如碳、氢、氧、氮、硫和灰分等[9]。在等效热解模拟过程中,煤颗粒的快速热解过程在Aspen Plus的内置模块反应器(RYield)中完成,煤颗粒先等效分解为元素C、元素S、H2、N2、O2、Ash。若煤全部转化为煤气,则无法计算碳转化率、能量平衡不严格,因此需释放部分煤来模拟煤的不完全转化,定义为UBC(未燃尽碳),作为非常规物质(NC),故模块RYield的输出物流组分为C、S、H2、N2、O2、Ash和UBC。煤的工业分析和元素分析见表2。

表2 燃料工业分析和元素分析

根据物料平衡原理,由稳定的元素物质(除Ash、UBC)在化学计量反应器(RStoic)中合成煤热解产物(气态挥发分和煤焦),其中气态挥发性物质的主要成分为CH4、H2、CO2、CO、H2O和焦油。

煤的气态挥发分产率计算公式[10]为

Vyield=VM-α-β

(1)

α=exp(26.41-3.961lnT+0.011 5VM)

(2)

β=0.2(VM-10.9)

(3)

式中,V为挥发分;M为水分;T为热解温度。

煤热解产物气态挥发分中各组分的质量分数ω(i)[10]为

ω(CH4)=0.201-0.469(VM/100)+0.241(VM/100)2

(4)

ω(H2)=0.157-0.868(VM/100)+1.388(VM/100)2

(5)

ω(CO2)=0.135-0.900(VM/100)+1.906(VM/100)2

(6)

ω(CO)=0.428-2.653(VM/100)+4.845(VM/100)2

(7)

ω(H2O)=0.409-2.389(VM/100)+4.554(VM/100)2

(8)

ω(Tar)=-0.325+7.279(VM/100)-12.880(VM/100)2

(9)

热解产物的合成反应有

(10)

(11)

(12)

(13)

(14)

(15)

(16)

2.2 简约解耦燃烧模型

热解产物在热力学平衡反应器GIBBS模块中进行解耦燃烧,燃烧后的气体、UBC(未燃尽碳) 和Ash在循环流化床顶部的旋风分离器(CYCLONE模块)中分离,输出2股物流:一部分为分离出的全部气体和少量固体颗粒的烟气流,进入尾部烟道,与低温过热器、低温再热器和省煤器等尾部受热面进行换热后,经空气预热器和飞灰收集系统,最后由烟囱排入大气;另一部分为大量固体灰分颗粒和未燃尽碳(UBC),经分离模块(SEP1)分成2股组分相同的物流,分别返回下炉膛用于控制炉膛温度和进入外置床与中温过热器换热后返回下炉膛,以维持主循环回路固体颗粒平衡。返回下炉膛的物流均先经过SSplit模块,将固体灰分颗粒(Ash)和未燃尽碳(UBC)分开,仅允许未燃尽碳(UBC)返回下炉膛进行循环,Ash作为灰渣排出。

模块Gibbs通过自由能最小化来计算化学反应平衡和相平衡,热解产物在循环流化床中解耦燃烧的化学反应为

1)氧化反应:

(17)

(18)

(19)

(20)

(21)

(22)

(23)

(24)

(25)

(26)

2)还原反应:

(27)

(28)

(29)

(30)

(31)

(32)

(33)

(34)

2.3 系统模型创建

分别通过了RYield 模块和RStoic模块对煤等效热解过程进行建模,GIBBS模块对热解产物燃烧过程进行建模,由于在CFB锅炉中注入二次空气将锅炉大致分为密相区和疏相区,因此通过2个GIBBS模块模拟炉中的燃烧过程。炉膛中水冷壁、高温再热器、高温过热器的换热过程采用MHeatX模块建模,使用CYCLONG模块对旋风分离器的分离过程进行建模,考虑到旋风分离器中的后燃烧,应用GIBBS模块。 最后,烟气到达尾部烟道,与低温再热器、低温过热器、省煤器的换热过程用HeatX模块建模。基于Aspen Plus 对660 MW 超超临界CFB锅炉的整体建模流程如图2所示。

图2 基于Aspen Plus 的660 MW 超超临界CFB锅炉流程Fig.2 Flowsheet of 660 MW ultra-supercritical CFB boiler based on Aspen Plus

在锅炉换热过程模拟时,对于用户定义的水冷壁总传热系数,计算方法为

(35)

(36)

式中,Gs为颗粒循环流率,kg/(m2·s);h为计算部位高度,m;H为床总高度,m。

(37)

式中,ε为火焰发射率[12];σ为玻尔兹曼常数;Tbed为床层温度,简化为烟气平均温度;Twall为壁面温度,简化为炉内管壁温平均温度。

由于目前660 MW超超临界CFB锅炉尚处于规划阶段,而采用Aspen Plus软件模拟循环流化床锅炉技术已较为成熟[13-16],故可根据所建模型,对660 MW超超临界循环流化床锅炉满负荷工况(B-MCR)下锅炉性能进行模拟计算,得到的温度计算结果见表3。

3 动态仿真结果与讨论

3.1 密相区组分浓度模拟

在660 MW超超临界循环流化床燃烧室中,密相区组分CO2、CO和SO2浓度分布随一次风比例的变化如图3所示。

由图3可知,总风量不变时,随着一次风比例增大(即二次风减少),密相区CO2浓度增大,CO浓度减少,SO2浓度先增大后减少,这是因为一次风增多,密相区O2含量增多,CO、CH4燃烧生成的CO2量增大;H2S转化为SO2量增大,当O2含量增加到一定程度时,H2S与O2的燃烧反应达到平衡,不再有SO2生成,此时SO2含量达到最大,而密相区气体总量不断增多,故SO2浓度逐渐减少。

表3 B-MCR下锅炉主要温度计算结果

图3 一次风比例对密相区组分浓度的影响Fig.3 Effect of primary air ratio on component concentration in dense phase zone

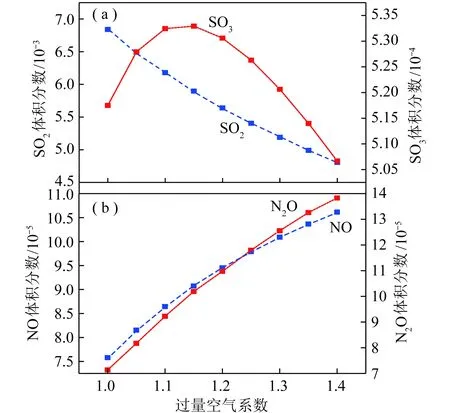

3.2 排烟气体组分浓度模拟

660 MW超超临界循环流化床锅炉煤解耦燃烧过程中,排烟气体SO2、SO3、NO和N2O浓度随过量空气系数变化的分布曲线如图4所示。从图4(a)可以看出,随过量空气系数的增加,SO2浓度逐渐降低,SO3浓度先增大后减小,说明增大过量空气系数可明显降低SO2和SO3排放。这主要是因为H2S与O2的燃烧反应(式(25))已达平衡,SO2含量不再增加,故SO2浓度随气体总量的增多而减少;过量空气系数越大,说明循环流化床燃烧室内O2浓度越高,促进SO2与O2反应(式(26)),SO3浓度越来越高,当O2浓度增加到一定程度时,SO2与O2反应达到平衡,此时SO3含量达到最大,高浓度的SO3抑制了新的SO3生成,排烟气体总量增多,故SO3浓度降低。

从图4(b)可以看出,660 MW超超临界循环流化床煤解耦燃烧过程中,过量空气系数越大,产生的NO和N2O越多,这与文献[17-18]的研究结果相符。其原因为:① 由NOx的形成机理可知,循环流化床锅炉燃烧中NOx的生成主要是燃料型NOx。煤在燃烧分解过程中,煤中N形成挥发分N(主要以HCN、NH3和焦油氮形式存在)和焦炭氮,随着过量空气系数增大,CFB燃烧室内O2浓度增加, HCN和NH3与O2的反应几率增大,生成的NO与N2O增多(式(19)、(21));② O2浓度增加使还原性气体(如CO和H2)浓度迅速降低,导致其对N2O的还原作用减弱;③ 在还原区域内,几乎无N2O生成,增大过量空气系数,炉内O2浓度增加,炉内的还原区域减少,使N2O排放浓度升高。故在不影响锅炉燃烧的情况下,应适当减小过量空气系数,以降低NO和N2O的排放量。

图4 SO2、SO3、NO和N2O浓度随过量空气系数变化曲线Fig.4 Change curves of SO2,SO3,NO and N2O concentrations with excess air coefficient

3.3 受热面温度模拟

基于Aspen Plus建立的660 MW超超临界循环流化床锅炉煤解耦燃烧过程仿真模型,过量空气系数和一次返料比例对中温过热器出口汽温、低温过热器出口汽温和低温再热器出口烟温、省煤器出口烟温的影响,如图5所示。由图5(a)可知,过量空气系数增大,对中温过热器和低温过热器出口汽温的影响不大,但对低温再热器出口烟温和省煤器出口烟温的影响较大。随着过量空气系数增加,低温再热器和省煤器的出口烟温随之升高,导致排烟热损失增大,锅炉热效率降低。

从图5(b)可以看出,一次返料比例对低温过热器出口汽温的影响不大,但对外置床中温过热器的出口汽温影响较大。随一次返料比例增加,中温过热器的换热量逐渐减少,当一次返料比例为0.9时,中温过热器的换热温差几乎不到10 ℃。另外,低温再热器和省煤器出口烟温随一次返料比例的增大而减小,但总体上变化不大。综上,一次返料比例的增大,使锅炉整体换热器的换热效率下降,虽然返回燃烧室的固体物料比例可调节和控制床温,仍应尽可能减少一次返料比例。

图5 过量空气系数、一次返料比例对受热面出口温度的影响Fig.5 Effect of excess air coefficient and primary return ratio on outlet temperature of heated surface

4 结 论

1)在煤解耦燃烧过程中,预测了循环流化床燃烧室中密相区气体组分浓度分布,研究了过量空气系数对排烟气体组分浓度的影响,通过数值模拟得到,提高过量空气系数会导致排烟气体中NO和N2O浓度增加,但可明显降低SO2和SO3的排放。

2)若仅降低排烟气体中SO2和SO3浓度,根据煤解耦燃烧过程中SO2和SO3排放浓度的模拟结果,可得到最佳过量空气系数。

3)通过建立的过程模拟模型,研究了660 MW超超临界循环流化床锅炉过量空气系数和一次返料比例对中温过热器出口汽温、低温过热器出口汽温和低温再热器出口烟温、省煤器出口烟温的影响。模拟结果表明,随着过量空气系数和一次返料比例的增大,排烟热损失增大,锅炉热效率降低,故应选择合适的过量空气系数,并尽可能减少一次返料比例。