保护气体对S32750超级双相不锈钢焊接接头组织和性能的影响

伍道亮,华嵬,张辉,陈淑梅

1.招商局重工(江苏)有限公司 江苏南通 226116

2.招商局邮轮制造有限公司 江苏南通 226116

1 序言

双相不锈钢是铁素体相和奥氏体相各约占一半的不锈钢,其综合了奥氏体不锈钢和铁素体不锈钢的优点,具有良好的韧性、强度及优良的耐氯化物腐蚀性能[1-3]。超级双相不锈钢进一步提高了Cr、Ni含量,其强度比普通双相不锈钢高很多,且PRE值(抗点蚀当量)一般>40,具有极高的耐点蚀、缝隙腐蚀与应力腐蚀性能,可用于非常恶劣的腐蚀环境中。

由于S32750超级双相不锈钢具有优异的耐蚀性和力学性能,因此被广泛应用于石油天然气行业。目前,海上油气开发的主流生产方式——FPSO(海上浮式生产储油船),为应对海洋环境富含的氯离子、硫化氢腐蚀问题,管道系统大量使用S32750超级双相不锈钢,其中涉及大量超级双相不锈钢管的焊接[4,5]。因此,为了得到合适的焊接工艺,获得良好的焊接接头性能,本文研究了保护气体对S32750超级双相不锈钢焊接接头组织和性能的影响规律,进行了不同正面保护气体及背面保护气体下的钨极氩弧焊焊接试验,并针对不同保护气体所得到的焊接接头的铁素体含量、力学性能及耐腐蚀性能进行对比分析,最终获得超级双相不锈钢S32750的最佳保护气体配比,获得了合适的超级双相不锈钢钨极氩弧焊焊接工艺。

2 试验材料和焊接工艺

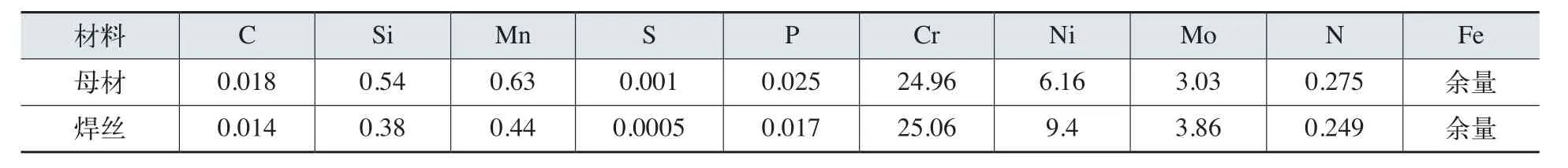

试验所用材料为φ356mm×15mm的S32750超级双相不锈钢管。试验采取钢管对接的形式,6G位置。坡口采用机械加工,试验焊接坡口形式如图1所示。焊接方法采用GTAW焊接工艺,焊材采用山特维克25.10.4.L ER2594焊丝。母材及焊丝熔敷金属的化学成分见表1。

图1 试验焊接坡口形式

为获得焊接质量较好的焊接接头,焊接过程采用多层多道焊接,层间温度控制在100℃以下,以减少焊缝在脆性转变区间的停留时间,减少脆性相的析出。焊接参数见表2。

焊接过程中,为了避免焊缝氧化,管子正面、背面均需通保护气体对焊接熔池进行保护。为了试验保护气体对S32750超级双相不锈钢焊接接头组织和性能的影响,设计了4组不同配比的正面及背面保护气组合的试验方案,见表3。

表1 母材及焊丝熔敷金属的化学成分(质量分数) (%)

表2 焊接参数

表3 不同保护气体的试验方案

3 试验结果

3.1 RT检测结果

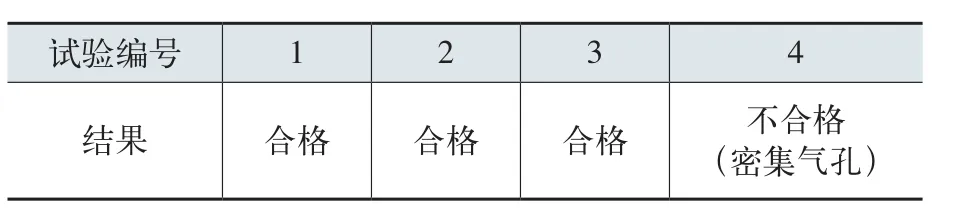

对4组试样进行RT检测,结果见表4,只有第4组试验焊接接头检测不合格,焊缝中出现密集气孔。将第3组与第4组试验进行对比,可以看出,对于S32750超级双相不锈钢焊接,背面保护气N2含量过多会造成焊缝中渗氮,部分N2在熔池冷却过程中来不及逸出,导致在焊缝中形成氮气孔。

表4 不同保护气体试验的RT检测结果

3.2 力学性能

对RT检测合格的3组试样进行了力学性能试验,结果见表5。焊接接头的力学性能均满足标准要求。

表5 焊接接头力学性能试验结果

3.3 相比例分析

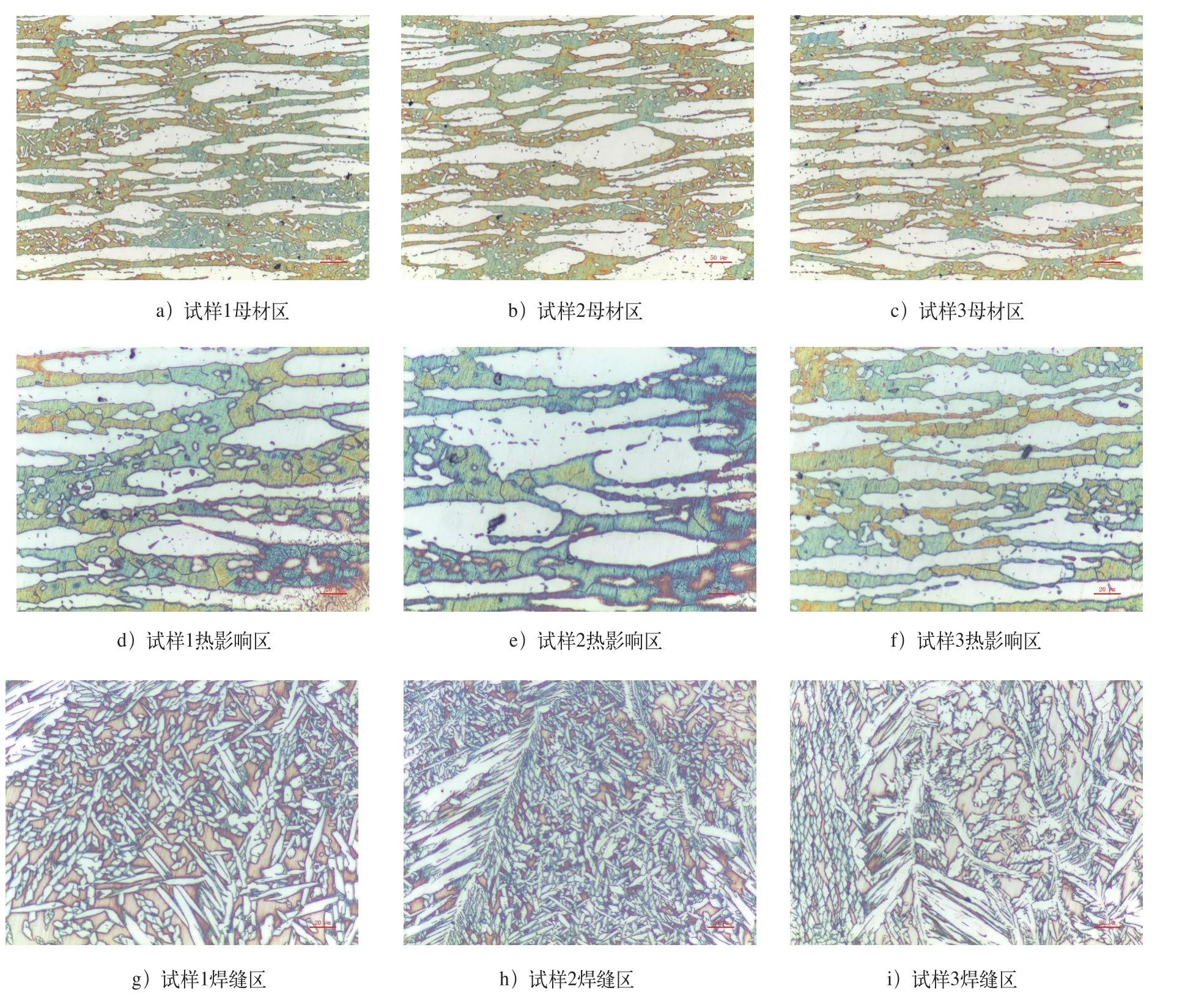

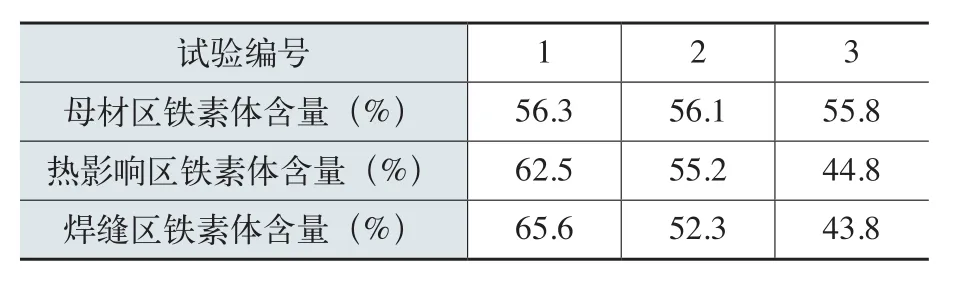

对RT检测合格的3组试样的焊接接头进行显微组织分析,各组试样母材区、热影响区及焊缝区的组织如图2所示。按照ASTM E562标准对焊接接头进行相比例分析,依据相比例网格图分别测量母材区、热影响区及焊缝区中的铁素体含量,每个区域取15张金相照片,综合求平均值,得出铁素体测量结果见表6。

由图2可以看出,S32750母材区的显微组织主要为在铁素体相基体上均匀分布着条块状的奥氏体组织,奥氏体相和铁素体相界限分明,两者含量接近相等,且均保持轧制态的组织形貌。而热影响区的显微组织与母材相比,晶粒明显粗大,这是因为热影响区的温度超过固溶处理温度,部分奥氏体相溶入铁素体基体,且发生晶粒长大,但仍然保持轧制态的条状组织形貌。焊缝区晶粒细小,奥氏体在铁素体基体上呈针状不规则分布。这主要是由于焊接过程是不平衡冷却过程,奥氏体从铁素体中析出的过程没有规律,而焊接过程冷却速度很快,焊缝中的奥氏体来不及长大即冷却到转变温度以下。

将3个试样不同区域的金相组织进行对比,可以看出,母材区的金相组织基本上没有受到焊接的影响,三者母材区的相比例基本一样。3个试样的热影响区及焊缝区的相比例均具有较大区别,总体顺序为铁素体含量:试样1>试样2>试样3。试样1的铁素体相的比例比母材区要大;而试样2在正面保护气中加入了2%的N2,其焊缝区及热影响区中奥氏体含量大大增加;试样3中在背面保护气中加入了2%的N2,其焊缝区及热影响区中奥氏体含量比试样2要高,但是提升并不明显。

分析原因:氮元素为强奥氏体化元素,保护气体中加入氮元素有利于增加热影响区及焊缝区的奥氏体组织。当保护气体中无N2加入时,由于焊接时的不平衡冷却过程,奥氏体转变不完全,而且焊接过程中出现氮化物的析出。这是因为高温时N在铁素体中溶解度较高,而快速冷却时溶解度急剧下降,尤其在焊缝近表面,由于N的损失,使铁素体量增加,氮化物更容易析出。因此与母材相比,热影响区及焊缝区奥氏体相的数量少得多。当保护气体中加入2%N2后,焊缝中会渗入少量N元素,而且由于N元素分压的增大,大大减少了热影响区和焊缝区氮化物的析出量,从而大大增加了热影响区及焊缝中奥氏体的含量。当背面保护气体中加入2%N2时,由于打底焊道与背面保护气体直接接触,可提高打底焊道的奥氏体含量,这对提高焊接接头内壁的耐腐蚀性能是有利的,但是对整个焊接接头的奥氏体含量提升效果不是太明显,而且当背面保护气体中N2的加入量过多时,容易在焊缝中形成氮气孔缺陷。

图2 不同保护气体焊接接头的金相组织

表6 不同保护气体试验的铁素体含量

3.4 耐腐蚀性能

按照A S T M G 4 8 方法A对3个试样的焊接接头进行麻点腐蚀试验,点蚀试样尺寸为t×25mm×50mm。在腐蚀试验前,按照DNVGLRU-SHIP-Pt2规范,先对点蚀试样进行酸洗钝化,在温度为60℃的20%HNO3+5%HF溶液中酸洗5min。然后将试样称重后,进行点蚀试验,将整个试样浸入标准要求的FeCl3溶液中,在40℃恒温条件下腐蚀24h,试验后进行称重,计算腐蚀率。试验结果见表7。

表7 各试样焊接接头的点蚀试验结果

通过点蚀试验,可知正面、背面保护气均为Ar的情况下,焊接接头腐蚀率较大,点蚀腐蚀率虽然满足标准要求,但是如果焊接过程控制不好,有较大几率出现点蚀不合格的情况。而正面保护气体加入2%N2时,焊接接头腐蚀率大大降低,表明N2的加入有利于耐腐蚀性的提高。背保护气体中加入2%N2,可进一步提高焊接接头的耐腐蚀性。

4 结束语

1)正面保护气加入2%N2,可有效提高焊接接头的奥氏体含量,有效提高接头的耐腐蚀性能。

2)背面保护气加入2%N2,对整个焊接接头的奥氏体含量提升效果不太明显,但是可以进一步提高焊接接头的耐腐蚀性能,尤其是管焊缝内壁的耐腐蚀性能。

3)背面保护气加入过量N2,会导致焊缝中形成氮气孔缺陷。