一种国产金属粉芯焊丝封底焊焊接工艺开发

苏衍福,任胜汉,刘斌,刘伯胜,刘海林,李志波,董长乐,蔡忠彪,郭连京

海洋石油工程股份有限公司 天津 300452

1 序言

我公司的焊材使用经历了进口焊材→进口焊材为主,国产焊材为辅→国产焊材为主,进口焊材为辅的三个发展阶段,每个阶段的发展都伴随着国产焊材技术能力的不断提高。公司时刻关注国产焊材的发展,一旦技术水平到达或接近进口焊材,公司都会及时引进。

对于海洋石油工程股份有限公司目前仍在使用的日本神钢LB-52U手工封底焊条,试验室进行了多年的国产化替代研究,通过与国产焊材厂家的合作,虽然取得部分成果,但仍不能完全取代进口焊条,随后试验室研究人员瞄准了金属粉芯焊丝。

金属粉芯焊丝是由薄钢带包裹粉剂组成,粉剂的主要成分为铁合金粉,非金属矿物含量很少。因此,与实芯焊丝和普通药芯焊丝相比,金属粉芯焊丝具有如下优势:①金属粉芯焊丝的保护气一般要求使用Ar+CO2或Ar+O2的混合气,用于封底焊道,背面成形良好。②较大的电流密度,可以达到更高的熔敷率。③具有较宽的电子发射区域,形成的熔池更稳定。④金属粉芯焊丝熔透较宽,可以消除侧壁未熔合。⑤抗锈、抗气孔能力强,熔敷率高,相较药芯焊丝可提高生产效率30%以上。⑥兼具药芯焊丝和实芯焊丝的优点,熔渣少,可连续焊接4道以上不需要清渣,飞溅小、电弧柔软、焊接工艺性好。⑦热输入范围宽,焊接参数容易设置。⑧极低的扩散氢含量,一般低于4mL/100g。⑨粉剂中铁合金粉成分可调换,能够获得性能更佳的熔敷金属[1,2]。

因此,试验人员结合以往新焊材开发经验,对金属粉芯焊丝封底焊进行了细致的研究分析,优选出了性能更优,且具备一定价格优势的备用焊材,进行焊接工艺开发。

2 试验材料与方法

(1)试验材料 试验采用的是中海石油金洲管道有限公司生产的API 5L X65MOS高频直缝电阻焊钢管,尺寸为φ406.4mm×12.7mm,其化学成分见表1。

试验焊材为京群GCL-70M,符合标准AWS A5.18 E70C-6M,直径为1.2mm;神钢DW-A55LSR符合标准AWS A5.29 E81T1-Ni1M,直径为1.2mm。前者为封底焊材,后者为填充、盖面焊材。其化学成分见表2。

(2)焊接系统 整个焊接采用的是松下YD-350GM焊接系统,保护气体为80%Ar +20% CO2混合气。

表1 试验钢管化学成分(质量分数) (%)

表2 焊材化学成分(质量分数) (%)

(3)试件准备 试件采用单V形坡口,坡口角度60°±5°,钝边1~2mm,组对间隙2~4mm(见图1)。先用角向砂轮清除试件待焊表面的铁锈、油污和水分等杂质,使之呈现金属光泽,表面不得有裂纹、夹渣等缺陷。

图1 坡口设计

在焊接前,采用手持烤枪加热,预热温度选取70℃,以此减缓焊后的冷却速度,这有利于焊缝金属中扩散氢的逸出,避免产生氢致裂纹。同时也减少焊缝及热影响区的淬硬程度,提高焊接接头的抗裂性。

(4)焊接参数 焊接参数见表3,焊接采用金属粉芯焊丝封底,药芯焊丝填充、盖面工艺。焊接过程中严格控制热输入。焊丝焊接过程中控制焊丝干伸长,数值选择15~25mm。焊接过程中,着重控制焊枪的摆动宽度。焊枪尽量深入焊道底部,保证焊道全熔透。试板焊接如图2所示。

图2 焊接试板

3 试验结果及分析

(1)NDT检测及宏观形貌 焊接完成后24h对焊缝按照DNV OS-F101—2005标准进行NDT无损检测,包括外观、X射线检测。封底焊缝外观如图3所示,成形均匀美观,无表面气孔、夹渣、咬边及裂纹等缺陷。图4为焊缝宏观照片,用肉眼观察,焊缝金属和母材完全焊透、熔合,并无裂纹,焊缝焊根及余高均符合标准要求,测试结果满足要求。

图3 封底焊缝外观

图4 焊缝宏观照片

(2)焊接接头的力学性能测试 根据相关标准的要求对焊接试件进行了拉伸、弯曲、冲击及硬度测试,其结果如下。

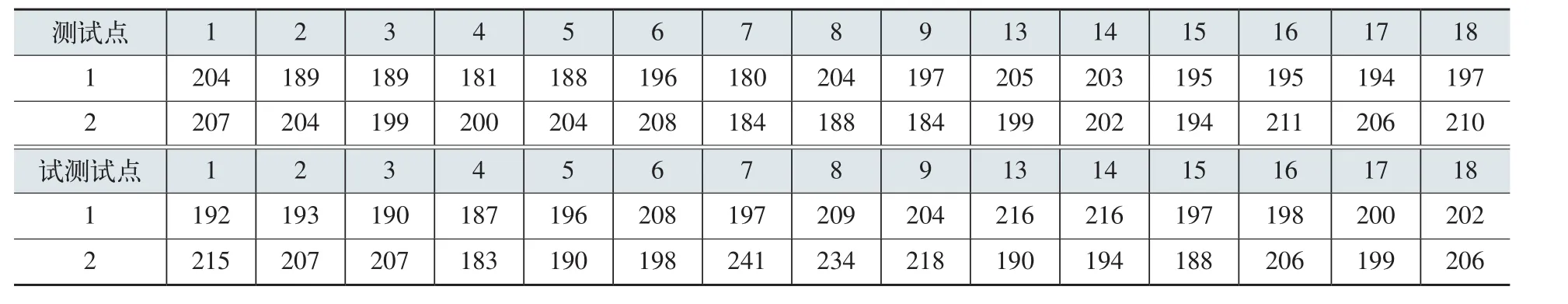

1)根据ASTM E384-11e1对试件的焊缝金属、热影响区、母材进行了显微硬度测试,硬度测试结果见表4,硬度测点位置如图5所示。通过表4可以发现封底焊道硬度值大于其他区域,但所有值均小于硬度要求值325HV,说明所采用焊接工艺是成功的。

表3 焊接参数

表4 硬度测试结果 (HV)

2)焊接接头力学性能见表5。观察表5可以发现,焊缝金属的抗拉强度较高,均高于标准值要求,特别是-40℃低温冲击值,有较大的技术余量,另外值得注意的是,拉伸试样均断裂在母材。

表5 焊接接头力学性能

3)弯曲试验用于测定焊缝接头的完好性和延展性,试验压头尺寸为63.5mm,弯曲角度为180°,试验温度为20℃,湿度为20%。试验的8个试样均无裂纹产生,说明焊缝表面和根部的塑性良好。

4)冲击试验在-40℃的条件下进行,在焊缝中心、熔合区、距熔合区2mm处和5mm处,每个位置需3个试验件,焊材焊缝冲击值均高于标准要求(最小值为34J,平均值为50J),封底性能良好。

(3)焊接接头及热影响区CTOD性能测试 根据BS 7448对焊接接头及热影响区进行CTOD性能测试,试验结果见表6。

结合该焊材应用要求,对于0℃的CTOD要求≥0.15mm,由表6可以看到,焊接接头3个焊缝值以及3个热影响区值都在0.15~1.09mm之间,满足项目要求。

(4)扩散氢测试 考虑到开发的金属粉芯焊丝主要应用于封底工艺,而根部裂纹缺陷是焊接缺陷中较常出现的一种。因此,新开发的封底工艺抗裂性能如何,是工艺开发性能的重点。扩散氢含量是影响抗裂性能的重点,因此试验人员对此进行了细致研究(见表7)。

表6 CTOD测试值

由表7可知,五种试验焊材,金属粉芯焊丝扩散氢含量最低,药芯焊丝(GFL-71Ni、DWA55LSR)扩散氢含量最高,焊条(LB-52U)、STT焊丝(TM-60)扩散氢含量居中。

由此可以得出如下结论:

1)金属粉芯焊丝扩散氢含量低于药芯焊丝和焊条数值,这是因为前者介于药芯和实芯之间,更加偏向于实芯焊丝,而在同等焊接施工条件下,实芯焊丝的扩散氢更低。

2)GCL-70M金属粉芯封底焊丝扩散氢含量最低,理论上抗裂纹倾向能力更优。

表7 扩散氢含量测试

4 结束语

本文开发的国产金属粉芯焊丝封底焊焊接工艺、参数科学合理,焊前处理得当,焊缝成形良好。经检测,各项性能良好,特别是硬度、低温冲击韧度、抗裂性等,满足工程项目技术要求。应用于工程项目的封底焊中,能够替代之前使用的进口手工封底焊条。待工程试用性能稳定后,经过进一步论证方可正式取代原有焊材。由于其封底性能更加优越,且具备价格优势,今后应用于工程中,必将为公司节约大量成本。