双相不锈钢腐蚀区域TIG堆焊修复工艺研究

苏建华

厦门船舶重工股份有限公司 福建厦门 361026

1 序言

S32101双相不锈钢属于新兴的经济型不锈钢,又称之为节约型双相不锈钢,通过冶炼成分的控制,在满足力学性能和耐腐蚀性能的前提下,有效地降低了造价成本,多用于核电、石化等行业的储罐制作。厦门船舶重工股份有限公司建造的5390DWT油化船液货舱舱壁结构,选用的是S32101双相不锈钢材质。S32101双相不锈钢虽然具有一定的造价优势,但其在盐雾环境(氯离子)作用下的电化学腐蚀性较敏感,特别是焊缝趾端及热影响区位置易产生点腐蚀。船舶营运过程中液货舱不可避免地涉及到海水压载和海水洗舱,如果后续的淡水洗舱清洗不彻底时,易产生点腐蚀,造成舱壁挂满黄色锈水印迹,长时间未修复则有壁板穿孔破损的危险。点腐蚀缺陷采用TIG焊表面堆焊修复满足相关标准和使用功能要求,可通过以下模拟试验进行验证。

2 腐蚀模拟

明确施工方案和工艺流程控制点:材料规格选定→焊接工艺确定→备料、加工→组装、焊接→海水腐蚀模拟→检验与标记→磨槽与堆焊修复→外观检查、抛光→酸洗钝化→腐蚀性货物装载→检验评估。

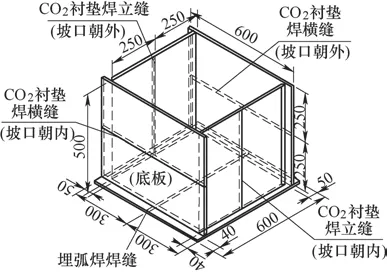

(1)试验材料与焊接工艺 参照油化船液货舱尺寸,按照约为1∶15的比例制作模拟舱,模拟舱尺寸设定为500mm×500mm×500mm。模拟舱的坡口设置、焊接方法的选择、焊缝的最后焊接面朝向,均模拟实船设计(见图1)。

图1 模拟舱结构形式及尺寸

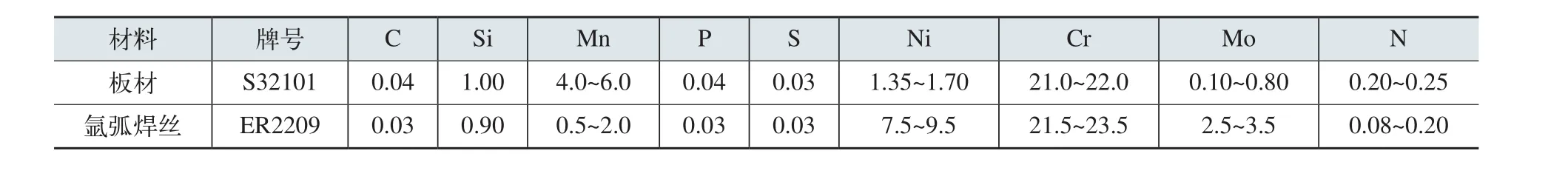

试验板材质为S32101,板厚为10mm,模拟舱箱体组装焊接参照相应的WPS(焊接工艺规程),点腐蚀堆焊修复采用TIG焊方法,因为TIG焊的能量集中、热输入量小,焊接质量容易控制[1]。由于奥氏体/铁素体双相不锈钢宜选用其熔敷金属金相结构中奥氏体组织多于铁素体组织的焊接材料,或直接选用相适应的奥氏体不锈钢焊接材料,因此焊接材料选用ER2209的氩弧焊丝(符合标准AWS A5.9—2012)。S32101板材和焊接材料的化学成分及力学性能见表1、表2。模拟舱焊接过程,严格遵守给定的焊接参数,组装完成效果如图2所示。

(2)腐蚀模拟与检验标记 模拟舱内装入海水,同时为了加快点腐蚀的生成,在海水中添加一定比例的三氯化铁和盐酸,形成腐蚀性溶液。腐蚀模拟过程做好每日的观察和记录,到第4天时,发现明显的点状腐蚀。腐蚀模拟完成,将腐蚀溶液清理至废液回收桶内,模拟舱进行淡水清洗并风干。

表1 S32101板材与焊材的化学成分(质量分数) (%)

表2 S32101板材与焊材的力学性能

图2 模拟舱装焊完成

对模拟舱内壁进行全面检查,按照腐蚀的不同严重程度进行分类标记、处置。通过检查发现,焊接热影响区和焊缝趾端位置点腐蚀较密集且腐蚀深度较深,板材中部多为个体腐蚀点,腐蚀深度较浅。

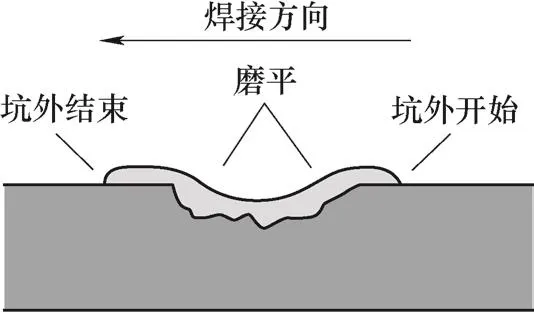

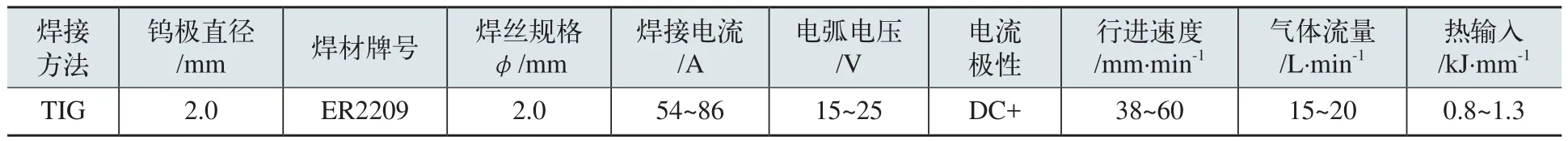

(3)磨槽与堆焊修复 点腐蚀深度小于板材厚度的1/3可堆焊修复,堆焊层厚度与母材表面齐平(或略高于母材),焊接操作如图3所示。模拟舱内壁点腐蚀深度超过1mm时,采用打磨清理开槽后TIG堆焊的方式修复。由于堆焊层厚度较薄,为保证焊缝与母材的结合,堆焊焊缝长度应在30mm以上,严禁点焊修复(见图4),堆焊焊接参数见表3。堆焊修复过程,控制焊接热输入和层间温度等,如果层间温度控制不好会导致焊接接头中不能得到合适比例的奥氏体/铁素体两相组织[2]。焊补完成后,检查堆焊焊缝质量。进行抛光处理后,检查腐蚀点的修复质量,保证修复干净。

图3 堆焊操作示意

图4 点腐蚀TIG堆焊焊缝

(4)酸洗钝化 模拟舱打磨抛光完成后,进行酸洗钝化处理。钝化工作完成后,采用大量清水清洗舱壁,再次检查并确认舱壁的修复质量完好。

(5)腐蚀性液货装载 模拟舱选择油化船货品清单中腐蚀性较强的乙酸作为模拟装载的液货,同时船舶营运过程航行驳运周期一般为7天。因此,修复后的模拟舱进行乙酸装载后密闭存放10天,验证修复后的舱壁是否会产生新的腐蚀,影响到使用功能。

(6)检验评估 腐蚀性液货模拟装载结束后,开舱将乙酸清理干净,并用淡水清洗舱壁后检查舱壁表面,发现舱壁光洁无产生腐蚀现象。表明修复质量完好,满足耐腐蚀性要求。

3 力学性能试验

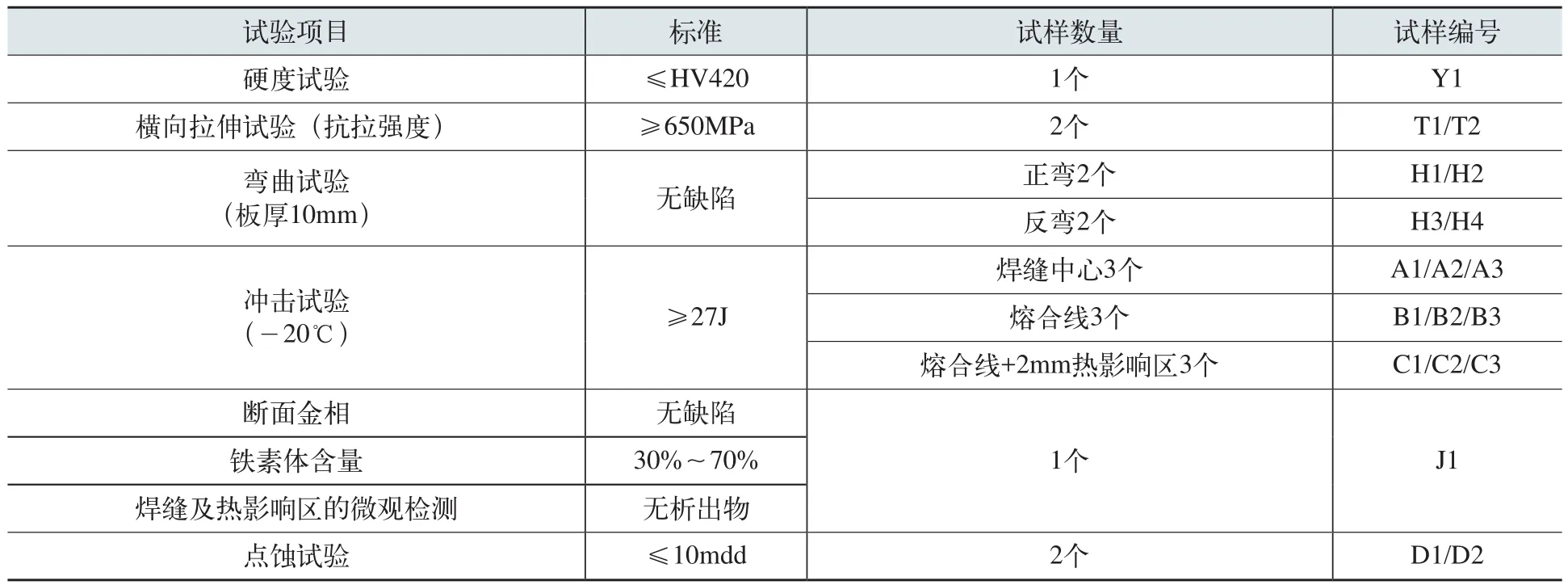

(1)试验内容 依据CCS《材料与焊接规范》中的规定,截取试样进行力学性能试验,以及焊缝断面宏观金相、铁素体含量、点蚀试验和焊缝及热影响区的微观检测,试验项目和试样数量见表4。焊缝断面金相试验腐蚀剂采用75%浓盐酸+25%浓硝酸的腐蚀溶液,腐蚀后的焊缝断面能够清晰地判断接头质量,无未熔合及其他缺陷。点蚀试验的腐蚀介质采用6%三氯化铁溶液,腐蚀率(即24h浸泡后的单位面积失重)应≤10mdd。

表3 TIG堆焊焊接参数

(2)试验结果 焊接接头的力学性能试验结果见表5,与标准值对照,可以得出焊缝接头的硬度、拉伸、弯曲和冲击等力学性能均满足CCS《材料与焊接规范》中的规定。焊缝断面宏观金相如图5所示,焊道叠层清晰,无未熔合及其他缺陷,说明满足规范要求。焊缝和热影响区分别测定铁素体含量,结果在38.2%~45.8%之间,满足规范规定的铁素体含量应在30%~70%之间的要求。焊缝及热影响区微观检测的结果,未发现晶间碳化物和金属间化合物的析出。点蚀试验的试样表面未发现肉眼可见的点蚀,腐蚀率结果满足规范要求,说明焊接接头的耐点腐蚀性能良好。以上试验结果均表明,焊接接头的质量满足力学性能要求。

表4 力学性能试验项目和试样数量

表5 力学性能试验结果

图5 焊缝断面宏观

4 结束语

1)按照施工方案和工艺流程控制点进行的模拟试验,表明TIG堆焊的修复质量满足耐腐蚀性的要求。

2)力学性能试验的结果,再次表明焊接接头的质量满足结构材料的力学性能要求。

3)模拟试验的工艺控制流程和TIG堆焊修复工艺,为点腐蚀缺陷的修复提供了技术支持,具有一定的指导意义。