压路机主机架后桥板组焊变形控制研究

赵成科,张瑞臣,李德明,王应品

山推工程机械股份有限公司 山东济宁 272000

1 序言

压路机隶属工程机械道路机械范畴,在基础建设中有着举足轻重的地位,它广泛适应于高等级公路、铁路、机场跑道等大型工程项目的填方压实作业。可以碾压沙性、半粘性及粘性土壤、路基定土、碎石、碎石混合料及沥青混凝土路面层,与其他工程机械的有效协同能最大限度地发挥机械效率。

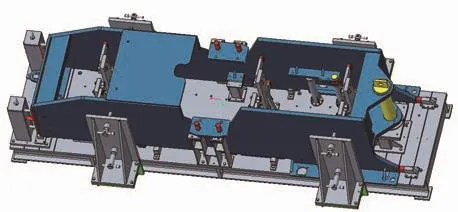

主机架、前机架和激振钢轮为压路机三大关键结构件,均采取板材焊接结构,其中主机架承担着动力单元、传动单元、行走单元和整个上车系统的安装支撑作用,可见其关键性[1],主要由前铰接支座、机架主体板、后桥板、后面板等构成,如图1所示。

图1 主机架结构示意

2 结构特点及现状分析

后桥板为压路机驱动桥的安装位置,压路机通过发动机→变速箱→驱动桥→后轮,把动力传递至末端,带动整机行走满足工况要求,装配采取8个10.9级M24×240mm的螺栓把驱动桥安装紧固到后桥板上。后桥板承载行走反作用力及工况振动带来的冲击,对桥板平面度及螺栓安装要求较高,具体要求为:两侧桥板平面度≤1mm,孔距为±0.5mm;与之配合的驱动桥为外购件,驱动桥安装面平面度为0.3mm,对中度为1mm。

经查阅国标及企标Q/STB 12.520.13—2000焊合件尺寸的极限偏差中表面变形偏差板厚>25~40mm,尺寸100~200mm,变形量精级为1mm要求[2]。目前山推工程机械股份有限公司中大机型后桥板面采取整体组焊后进行铣面加工来满足要求,工时定额为80min,需要调转翻转,工序操作复杂。高产时该工序为生产瓶颈,是否可以采取合理的组焊工艺方措施,实现取消后桥板焊后铣面加工工序,是摆在工艺人员面前的棘手问题。

3 工艺优化探讨

3.1 工艺现状

机架的组焊工艺流程较简单,一般为小件样板组焊→工装组对→焊合→二次组焊→修磨焊补→矫形→(检查)→划线→钻孔→桥板铣面→涂装→装配。桥板在工装上进行组对,组对后进行平面度确认,平面度在0.3~1mm之间,存在个别组对异常情况,基本能满足技术要求。焊接工序为机器人自动焊、人工变位机焊接并行,机器人采取船形焊,人工采取多层多道焊的工艺方法,桥板的焊接没有固定的焊接顺序,平面度为0.5~2mm不等,工序质量不稳定。

3.2 工艺优化

针对上述的工艺现状,通过对公司主机架及后桥板结构研究并结合框架式大型结构件焊接变形控制原理进行分析,引起焊接变形的原因主要是随着电弧热量输入导致板材内应力重新分布最终达到内部应力平衡稳定后的状态表现[3]。工艺技术人员针对此种现象、大胆创新,联合焊接技师根据实践经验进行专项质量攻关,通过反变形、优化焊接工艺以及结构的刚性工艺支撑等工艺措施来抑制减少机架及后桥板的变形量,决定对现场桥板变形量较大的某26t机型进行工艺试验,探索出有效控制焊接变形的工艺方案。针对桥板焊接工序具体工艺措施见表1。

表1 工艺优化对策

3.3 现场实施及效果确认

(1)现场实施 方案一:采取反变形措施,为针对后桥板与侧板内侧接触点位置采取四柱压力机进行1~2mm的预变形,焊接过程中仍然执行原工艺手段。

方案二:优化焊接先后顺序,并针对高强板Q460C材料的焊接特性,经过现场工艺试验评定[4],采用φ1.2mm的ER50-6焊丝,80%Ar+20%CO2气体保护焊接,考虑到母材为中厚板材,焊接电流设置为280~310A,电弧电压为31~35V。在室温低于5℃时,采取预热100~150℃,同时优化了焊接顺序,如图2所示。

焊接采取机器人全位置船形焊形式,并根据后桥板内外侧结构,桥板在主体侧板两边不居中,偏向外侧,结构上外侧有两个立板进行支撑,内侧由于空间限制没有筋板支撑,采取优化施焊顺序为:两端定位焊→内侧焊缝焊接→外侧筋板焊接(侧板部位)→桥板与主体侧板焊缝焊接→外侧筋板焊接(桥板部位)的跳焊顺序,焊后缓冷至室温,减少其因热输入导致的焊接变形。

图2 焊接顺序

方案三:增加内部及桥板组焊刚性工艺支撑,由于主机架长度约4000mm,宽仅900mm,中间由于装配发动机、变速箱及驱动桥等部件,产品上无法实现连接式筋板,导致机架中间桥板部位无任何工艺支撑限制,变形量大,为改善焊接变形,经研究内部采取双螺柱伸缩式支撑工艺筋,同时采取反变形增大机架档距5~8mm,同时为保证桥板平面度,采取连接式刚性工艺支撑,如图3所示。措施为在内侧增加工艺支撑的同时,在桥板面上增加刚性工艺支撑。

图3 工艺筋支撑

(2)效果确认 分别进行5台工艺试验,根据生产计划对三种工艺措施的实施工件进行了全程跟踪,并采取三坐标测量机进行后桥板平面度的检测。具体跟踪数据见表2,通过平面度、合格率、平均值三组数据可以看出,优化焊接顺序效果优于其他两种工艺措施,合格率100%,平均值0.7mm也是最优。

(3)批量验证 为进一步验证优化焊接顺序工艺措施的可靠性,按照此工艺方法进行近一段时间7种机型100余台批量生产验证,并针对机架整体焊接收缩量进行了全面的收集,具体实施方案如图4所示。

表2 平面度测量数据表

图4 实施方案

通过机架主体侧板内档尺寸A、B、C位置以及后桥板位置D、E尺寸,组对后,焊接后相关数据的收集,同时进行后桥板平面度组对后、焊接后数据的检测。发现A、C两端由于结构特点限制,均出现正常收缩变形,B、D、E点为敞开式结构,组焊工艺采取内撑筋反变形,档距普遍存在向外侧变形的情况,整体尺寸收缩<2mm,A、B、C各点稍有差别,波动不大,组焊精度稳定;同时后桥板组对及焊后平面度较稳定,精度满足装配要求。

通过后桥板组焊过程的跟踪及变形量数据的收集,后桥板平面度满足技术要求,通过相关部门人员评审进行小批量装配工艺试验验证,装配后针对桥板与驱动桥装配间隙进行了测量确认,满足装配要求。同时根据机架组焊前后收缩量分析数据,采取预留变形量工艺措施,优化设计了整体组对工装,如图5所示。首先改进后的组对工装采取以铰接支座中心孔进行定位,主体侧板内档定位及吊装翻打设计结构,简便易操作;前后采取前定位后顶紧形式,做到4种机型的通用需求及伸缩顶紧并增加风枪操作需求,降低人员劳动强度;其次增加后桥板孔定位装置以及焊接以孔定位的随行工艺筋,控制桥板平面度及后桥安装孔距,后桥板孔的焊前单件加工,以此实现后桥板焊后不再加工,进一步优化工艺流程,最终实现制造费用的降低及生产效率的提升。

图5 组对工装优化结构示意

4 结束语

随着主机架及后桥板焊接变形的控制研究,积极推进大型结构件焊接工艺研究。该工艺优化紧紧围绕如何抑制减少焊接热输入、焊接顺序及工艺参数实现对焊接变形量的控制,并通过相关工艺措施进行逐一实施验证,最终采取优化焊接工艺流程及工艺参数的方式解决了机架后桥板组焊平面度的问题,取消后桥板焊后铣面加工工序,节约工序工时80min,实现工艺降本约184元/台。同时通过降低制造费用,节省了制造设备资源,提升了生产效率,并在其他系列机架中进行了推广使用,取得了较好的效果,为“高精度控形”“低损伤控性”的体现[5]。