烟气深度冷却器磨损及防控措施的研究与分析

宋修奇,张洪涛,李蜀生,张光荣,傅吉收,李吉业,高 旭

(青岛达能环保设备股份有限公司,青岛 266300)

0 引 言

2019年底全国全口径发电装机容量20.1亿kW,火电装机容量11.9亿kW占59.2%[1];我国现役火电机组的排烟温度普遍在110~160℃之间,锅炉排烟热损失约占锅炉总热损失的60%~70%。锅炉排烟温度因煤质变化、换热面积灰、破损等原因会逐渐升高,不仅造成了火力发电机组煤耗增加,同时也会降低除尘器效率,增加脱硫塔耗水量等众多问题[2]。

2012年,国务院同意发展改革委会同有关部门制定的《节能减排综合性工作方案》,其中的主要目标为“到2010年,万元国内生产总值能耗由2005年的1.22吨标准煤下降到1吨标准煤以下,降低20%左右;单位工业增加值用水量降低30%。”2014年三部委联合发布《煤电节能减排升级与改造积灰(2014~2020年)》,其中要求“东部十一省新建燃煤发电机组大气污染物浓度达到燃气轮机组排放限值(超低排放,粉尘5 mg)”,随之国家对超低排放要求进一步提高,火力发电除尘技术要求进一步提高,烟气深度冷却器将电除尘器入口烟温降低至酸露点温度90℃左右,使烟气中大部分SO3冷凝形成硫酸雾,被粉尘粘附、包覆后被碱性物质中和,粉尘比电阻下降,从而大大提高了电除尘器效率[3-4]。

烟气深度冷却器简称烟冷器,也可叫做低温省煤器,是实现燃煤机组节能减排和超低排放的关键技术,此产品在火力发电厂得到大力推广应用并成为不可或缺的重要设备。但因其所处的恶劣环境,在实际运行极易发生磨损泄露、低温腐蚀或积灰,低温腐蚀可通过选用耐腐蚀材料,积灰可通过吹灰器等方式缓解或解决,但磨损泄露会给设备的安全运行带来极大影响,因此本文针对烟气流场模拟及实际应用中易发生的磨损区域进行原因分析,并提出相应的防控措施。

1 磨损的机理及原因分析

我国火力发电厂主要燃料为煤,煤粉燃烧产生的烟气中含有大量飞灰颗粒,烟气流经换热面时,灰颗粒与换热面发生碰撞摩擦,使换热面管壁逐渐减薄,这是飞灰颗粒对换热面发生磨损的过程[4]。

烟冷器受工作环境、工作条件等限制影响,烟冷器在实际运用中极易发生贴壁磨损、局部烟气流速过快产生的磨损,以及局部形式的烟气走廊等磨损。现针对上述几种常见的磨损进行原因分析以便准确的找出应对措施,减轻换热面的磨损。

1.1 贴壁磨损

烟气中含有大量飞灰颗粒物,因烟道截面不均匀,受离心力和惯性力作用,使烟冷器换热面磨损不均匀,长期的冲刷会造成局部换热管模式泄露。如图1是烟冷器局部磨损实物图。

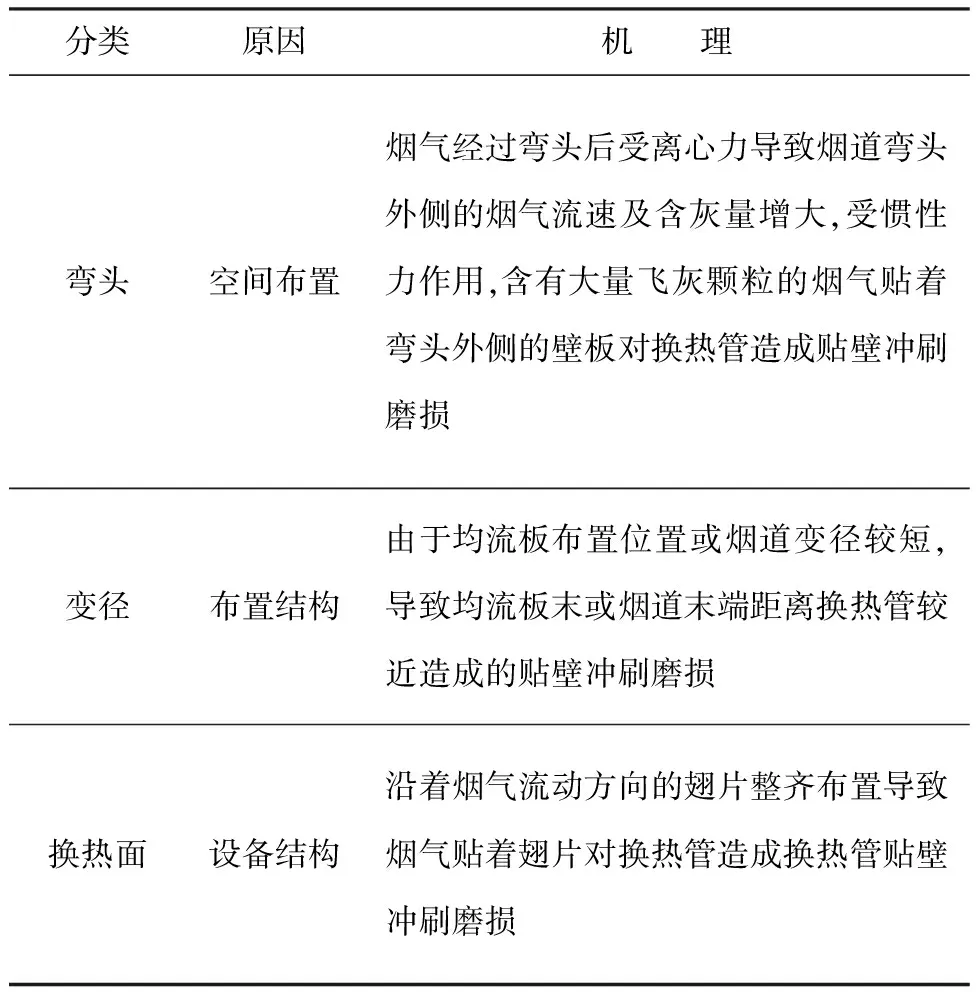

经烟气流场模拟分析得,引起上述磨损的主要原因是贴壁磨损。数值模拟详见图2,贴壁磨损具体分析见表1。

表1 贴壁磨损分析

1.2 烟气流速磨损

已有的研究结果表明,锅炉尾部换热面的磨损与烟气流速的n次方成正比(2.3 烟冷器在设计时,为保证安装误差翅片与支撑板之间,以及模块之间都需要留有一定的间隙,此外为了保证安装误差,烟冷器现场安装时也需要与烟道之间留有一定的间隙,该间隙就是所谓的烟气走廊。在烟气走廊中的气流因阻力较小,故烟气走廊中烟气流速会很大,此外烟气走廊中烟气流速会逐渐增大且与横向流动有关,而横向流动的速度与换热管管束和烟气走廊的结构等有关[7]。 烟冷器烟气走廊一般是由于加工制造水平和现场安装误差两种情况造成的。现烟冷器换热管90%以上为翅片管,由于机组大小的不同换热管长度不一,为了保证设备的稳定性管排之间需要设置数量不等的支撑板,为了保证翅片与支撑板安装不干涉,一般都会在支撑板与翅片之间留有一定的安装间隙;现烟冷器基本为模块供货,为保证模块现场安装不干涉,两模块之间也会留有一定的安装间隙,上述是由于加工制造水平导致的烟气走廊。烟冷器现场安装完成后,需要在设备外部焊接封壳与原道进行连接、封闭,防止烟气泄露,由于现场安装空间限制,一般会在设备与封壳之间留有一定的安装间隙,如果现场不能把此安装间隙封堵也会形成烟气走廊。图5和图6是烟气走廊的烟气流场模拟图和换热器磨损图。 烟冷器一般布置在空预器出口至除尘器前的入口烟道内,各处各个方向烟气流场不均各不相同,需要进行加权整体处理,设置烟气流场不均累积系数。根据烟气流场不均累计系数对换热器入口均流板进行优化设计,对烟气流场的进行调控均匀化;通过上述优化后烟冷器的磨损、积灰情况会大大降低。以下为不同项目,因均流措施设置的不同等原因,导致烟气流场不均累计系数相差较大,烟冷器投运一年后的磨损情况也差别较大;通过烟气流场优化后,流场不均累计系数为17.6的项目,烟冷器运行一年后无明显磨损积灰,未进行烟气流场优化,流场不均累计系数为196.4的项目,设备投运一年后出现了积灰、磨损泄露等严重问题。 改造工程中,存在烟气流场不均累计系数超标现象,受经济性限制又无法对整个空间进行大改造,可对产品局部进行防控:①增大导流板末端与换热面之间距离;②翅片沿烟气流动方向交错排布,如图9所示;③导流板末端及烟道壁增加钝体均流烟气,如图10所示;④提高加工制造水平和现场安装误差防止烟气走廊的形成。这些防控措施经实践检验对烟冷器的贴壁磨损、烟气流速磨损及烟气走廊磨损等效果显著。 针对烟气流场模拟及实际运行中烟气流速过高、易磨损区域采取特殊防磨处理,如加装防磨护瓦等措施,可根据烟气中灰分的含量、灰颗粒硬度选择不同材质的防磨护瓦。表2不同材料的硬度,相同条件下物料硬度与抗磨性成正比。 表2 不同材料的硬度 除了上述烟气流场整体优化与产品结构防控措施等措施,也可以通过以下措施减轻换热器磨损:①降低烟气流速减轻换热面磨损;②在烟冷器前加装光管或翅片管等防磨假管形式,减轻对换热管的冲刷磨损;③对于易磨损的前部管排采用可折卸、更换的换热管形式,若换热管出现磨损泄露方便更换。 (1)分析总结了烟冷器常见的磨损形式,为后续防控、改进提供一定依据。 (2)对于换热器入口烟气流场模拟提出了烟气流场不均累积系数的概念,该概念能够更真实反应烟冷器入口烟气流场的情况,可在设计初期预测烟冷器的磨损情况或位置,为以后烟冷器的设计、均流板布置或重点磨损区域提供重要的依据。 (3)对于烟气流场模拟及实际运行中易磨损区域提出了一系列的防控措施,针对容易出现的贴壁磨损、局部烟气流速过快、烟气走廊等制定了相关的应对措施,措施已运用到实际工程中,防磨效果显著。1.3 烟气走廊磨损

2 防控措施

2.1 烟气流场整体优化

2.2 产品结构防控措施

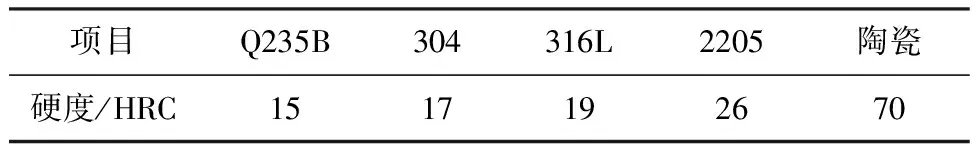

2.3 防磨装置

2.4 其他防控措施

3 结束语