垃圾焚烧锅炉氯腐蚀问题浅析

顾玮伦,穆生胧,宋国庆,郭大山

(1.高效清洁燃煤电站锅炉国家重点实验室,哈尔滨 150046;2.哈尔滨锅炉厂有限责任公司,哈尔滨 150046)

0 引 言

根据美国哥伦比亚大学某团队的研究,氯元素广泛存在于城市固体垃圾燃料中,其含量约为0.5%(wt)。在垃圾焚烧过程中,会导致烟气中的HCl气体浓度达到600 ppm。而煤中氯元素含量仅为0.1%(wt)(特殊煤种除外)。

氯元素的含量对垃圾焚烧炉的评估具有关键性意义,原因如下:

(1)氯元素含量反应了受热面管子的腐蚀情况;

(2)氯元素是有害燃烧产物二噁英、呋喃的化学组分之一;

(3)锅炉排烟中的HCl气体成分要控制在标准范围内(美国环境保护署的标准为22 ppm以下,或者是烟气中95%的HCl已经有效去除)。

因此,有必要从城市固体垃圾中氯元素的来源开始,分析探究其对锅炉运行的影响和应对办法。

城市固体垃圾中氯元素的主要来源有:食物垃圾(小麦、蔬菜、瓜、菠萝等);植物(叶子、草等);盐类(NaCl);含氯的塑料(聚氯乙烯PVC)。

由图1可见,城市固体垃圾中大约45%的氯成分来源于含氯塑料,其中最主要的是聚氯乙烯(PVC),它通过氯乙烯单体聚合形成(含有56.7%的氯元素)。

氯乙烯单体是由NaCl电解产生的氯气和乙烯聚合后与其他化学元素聚合、掺混。在化学工业中,PVC是用途最广、最有价值的有机材料,大部分PVC材料用于建筑业,制成水管、乙烯基壁板、门窗框,也有玩具、服饰,或用于室内装潢材料如地板、屋顶、导线等。PVC也是很耐用的材料,并且合成、组装、连接都很容易。这些材料最终的去向是成为城市固体垃圾,并可用于在垃圾炉中焚烧。

另外55%氯来源于盐(NaCl)、有机材料、含氯食物和植物的枝叶等。

城市固体垃圾中氯的含量在不同地域也存在差异,文中不作论述。

1 城市固体垃圾中的氯元素去向

1.1 垃圾焚烧过程中的氯元素状态

城市固体垃圾在焚烧时,含有氯元素的有机化合物会分解成Cl2气体和HCl气体:600 ℃以下趋向于形成Cl2气体,600 ℃以上趋向于形成HCl气体。因此水冷壁、过热器等受热面所在的温度环境下,燃烧气体中的HCl气体趋向于形成Cl2,它将导致金属被腐蚀为金属氯化物。

2HCl(g)+0.5O2(g)=Cl2(g)+H2O(g)

1.2 氯元素的沉积

(1)空气污染控制系统(APC)中的氯处理

输入锅炉的氯元素中97%~98%会在空气污染控制(APC)系统中转化为CaCl2,并被除尘布袋捕捉。另外2%~3%将排放到大气中,体积浓度大约为10~15 ppm。

在空气污染控制系统(APC)中发生如下反应:

Ca(OH)2+2HCl(g)=CaCl2+2H2O(g)

该反应为放热反应,对应每KG的HCl释放出1.5 MJ热量。每吨城市固体垃圾焚烧大约需要加入5 kg的Ca(OH)2,来除去HCl气体。

(2)垃圾炉中氯元素的最终产物

在垃圾炉燃烧室内,输入的氯元素有三种最终产物:底渣;在空气污染控制系统中捕捉到的从烟气流中分离出来的飞灰和排烟中残留的飞灰;一些电厂会将垃圾炉的飞灰和底渣掺混成一种“混合灰”(原因之一是飞灰中的Ca元素相对含量较高,能作为一种粘结剂来减少重金属的浸出;另一方面,这种“混合灰”可以作为备用来用于卫生填埋,替代土壤),德国汉堡的电厂和荷兰阿姆斯特丹的电厂就是这样处理的。

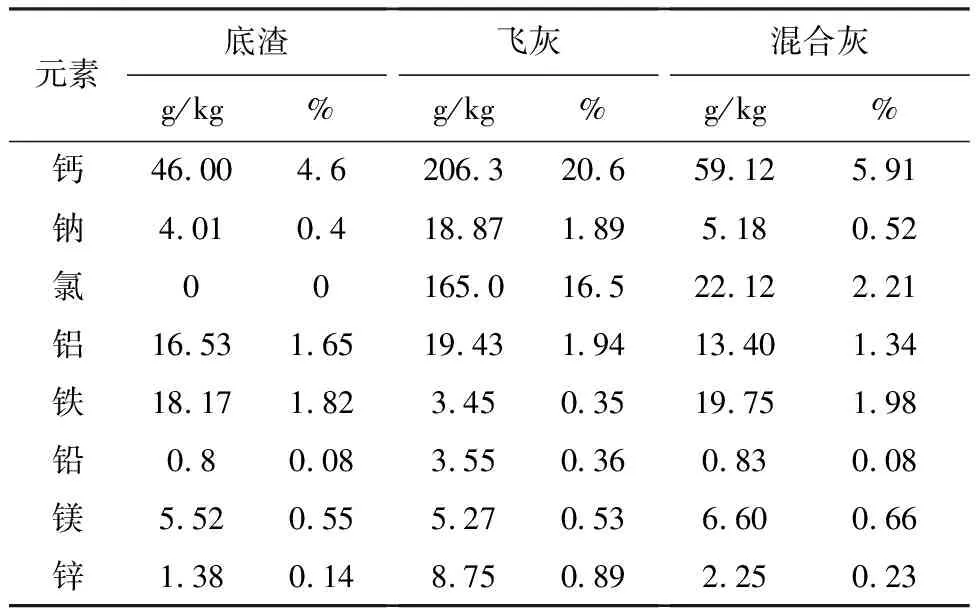

表1中展示了美国某台年处理965 000 t垃圾的垃圾炉中3种类型灰中一些重要元素的含量。

表1 灰中元素分析

由表1分析后得到的结论:

(1)几乎所有的氯元素都出现在飞灰中;

(2)城市固体垃圾焚烧时的灰中约90%形成渣,剩下10%为飞灰。

1.3 燃料中Cl的含量对燃烧形成的HCl浓度的影响

在城市固体垃圾燃烧过程中,几乎所有的Cl成分都释放出来,转化成HCl气体。

每吨城市固体垃圾燃料大约产生5 500N m3干烟气,而每吨煤大约产生11 000 Nm3的干烟气,是城市固体垃圾的2倍。之前提到城市固体垃圾中氯元素含量为煤中的5倍,因此城市固体垃圾燃烧产生气体中的HCl浓度约是煤的10倍。这也是燃煤锅炉可以在相当高的蒸汽参数下运行的原因。

2 垃圾炉中氯腐蚀机理

垃圾燃料中的NaCl、KCl等盐类以及燃烧产生的HCl气体,会导致锅炉受热面腐蚀,其机理可从如下方面探讨:

(1)气相腐蚀

含氯的垃圾中的有机物和无机物在高温燃烧后产生HCl,HCl继续被氧化成氯气(Cl2),造成金属腐蚀。

(2)熔融盐腐蚀

垃圾燃烧烟气中携带的碱金属氧化物,与HCl反应,生成碱金属氯化物,冷凝后沉积在金属表面,碱金属氯化物与烟气中硫的氧化物反应生成HCl和硫酸盐,HCl又可以被氧化成氯气(Cl2),发生1)中的气相腐蚀。

另外,熔融的碱金属盐中含有多种混合氯化物成分,导致混合物的熔点降低。在高温烟气中熔融盐为液态,导致腐蚀速率加快;同时发生电化学腐蚀,加剧腐蚀。

3 氯腐蚀影响因素和防护措施

3.1 影响氯腐蚀的因素

温度和粒子的沉积情况是影响腐蚀的主要因素。

图2展示了氯腐蚀与烟温、受热面壁温的函数关系。针对受热面管子遭受氯腐蚀的危险性划分出三个区域,横坐标为烟气温度,纵坐标为管子壁温。在低腐蚀风险区(small corrosion risk)内管子几乎不发生腐蚀,在腐蚀区(corrosion area)内管子极易腐蚀,中间还有一段过渡区(transition area),在该区管子存在腐蚀的可能性。

在焚烧城市固体垃圾过程中,蒸汽温度需控制在低于450 ℃的水平,因为再增加50 ℃就会导致锅炉腐蚀速率明显提高。综合来看,腐蚀速率会由于以下原因升高:

(1)使用的燃料含有碱金属、重金属、Cl、S;

(2)烟气量波动;

(3)高速小颗粒的烟气流;

(4)飞灰颗粒的沉积。

3.2 防护措施

对于烟气量的波动的影响,可以利用CFD模拟分析烟气颗粒的轨迹,这是优化烟气流动状况、传热和炉膛内颗粒轨迹的有效手段;较厚的积灰可以在一定程度上通过降低金属表面温度而减轻腐蚀,防止金属进一步氧化和金属氯化物挥发,但影响传热。目前最好的办法就是采用更先进的耐腐蚀材料,但会造成成本的提高;比较可行的方案就是敷设防腐蚀涂层。

(1)铝涂层可以大大提高金属抗腐蚀性,另外镍基合金材料的抗腐蚀表现也超过其他金属。铝涂层的使用对于大规模垃圾焚烧锅炉减轻受热面腐蚀是很有前景的技术,它会生成一层致密的Al2O3氧化膜和渗铬层Cr2O3,他们对减轻高温腐蚀效果显著。

(2)可以采用防磨板来抵抗腐蚀与磨损,但要考虑防磨板可能会给粒子的堆积提供空间,导致更严重的腐蚀,因此在设计上要进行优化调整。

(3)一些防腐材料和涂层的抗腐蚀性顺序为:敷设铝膜的镍基合金59>敷设铝膜的不锈钢310>镍基合金625>镍基合金59>铁基合金556>不锈钢316。

4 结束语

对于过热器材料,相对便宜且容易实施的防腐蚀技术就是使用铝涂层。

防磨板会严重加剧飞灰的积累,因此导致局部温度升高,结果可能导致腐蚀更严重。