高速铁路桥梁装配式一体化施工技术研究

安宏科 程建红

摘 要:结合新建京雄城际铁路固霸特大桥的施工经验,本文从套筒安装、钢筋及模板施工、混凝土浇筑、墩柱及墩帽安装等方面进行了介绍。同时,针对京雄城际高速铁路项目特点,研究了高速铁路桥梁装配式一体化预制拼装关键技术,为其他类似工程施工提供经验参考。

关键词:高铁桥梁;装配式桥墩;一体化施工

中图分类号:U448.36文献标识码:A文章编号:1003-5168(2020)14-0075-03

Research on Assembly and Integrated Construction Technology of High-speed Railway Bridge

AN Hongke CHENG Jianhong

(Shaanxi Railway Engineering Vocational and Technical College,Weinan Shaanxi 714000)

Abstract: Combined with the construction experience of the newly built Beijing-Xiong'an Intercity Railway Guba Super Large Bridge, this paper introduced from the aspects of sleeve installation, steel bar and formwork construction, concrete pouring, pier column and pier cap installation. At the same time, according to the characteristics of the Beijing-Xiong'an intercity high-speed railway project, the key technologies of high-speed railway bridge assembly-type integrated prefabricated assembly were studied to provide experience reference for the construction of other similar projects.

Keywords: high-speed rail bridge;fabricated pier;integrated construction

随着桥梁建设的发展和技术的进步,桥梁建造正朝着设计标准化、生產工厂化、施工装配机械化、管理信息化的方向发展。桥梁工程施工内容较多,桥梁墩台施工可分为就地浇筑和拼接预制两种[1]。桥墩就地浇筑施工需要在施工现场进行,通常包括钢筋绑扎、立模、浇筑、脱模等环节[2],周期较长且对工地周围交通影响较大,而拼装装配式桥墩具有施工效率高、工厂化作业工期短、绿色环保、施工安全性高等优点[3]。笔者以新建京雄城际铁路固霸特大桥为工程案例,探讨了装配式桥墩施工的工艺流程,为今后的装配式桥墩施工提供一些经验参考。

1 工程概况

新建京雄城际铁路北起京九铁路李营站,途经北京大兴区、北京新机场、河北省霸州市至雄安新区,线路全长为92.4 km,全线设黄村、新机场、固安东、霸州北、雄安5座车站。固霸特大桥全长为20.5 km,共有622个墩台,其中装配式一体化为349#~380#,长约为1 km。

装配式一体化由PHC-1000-AB-130管桩、管桩承台、节段预制拼装圆端形实体桥墩、预制无砟轨道后张法预应力混凝土简支箱梁、装配式桥面附属和CRTS-Ⅲ型先张轨道板等组成。管桩施工采用锤击法沉桩施工,单根管桩由2~3节组成。在预制厂内以相邻单根的节段接缝错开1 m进行生产,实行驻场建造、信息化物料追溯和过程跟踪,单根沉桩总锤击数不超过2 500击控制,沉入第2、3节设计底部标高以上1 m控制,直至沉入设计标高或贯入度达到要求。承台施工采用现浇混凝土施工。

节段预制拼装桥墩采用场内预制和现场坐浆安装、灌浆套筒施工的组合方式。场内预制包括台座底座定位、灌浆套筒安装及钢筋绑扎、拼装固定支撑和翻转架安装、钢筋笼吊装、墩柱侧模拼装及翻转、模板吊装及墩身浇筑、拆模、养护及存放等工艺。安装施工包括坐浆槽凿毛、测量放样、试拼装、0.5%垂直度及1 mm平面控制、厚度2~3 cm的M60砂浆坐浆、养生、坐浆料等强化至36 MPa、强度C100灌浆施工、包裹养护。装配式桥梁附属采用工厂化预制和现场安装、坐浆施工的组合方式。场内预制包括预埋安装([Φ]50 mm和[Φ]45 mm螺栓孔预留、接地、栏杆预埋件、尼龙吊装套筒)、钢筋绑扎、入模安装、混凝土浇筑、带模养生、拆模、翻转等工序。现场安装由梁体预埋孔清理、螺杆安装、高程及平面调整、封边及坐浆施工、拆模养生等工序组成。

2 装配式一体化预制拼装桥墩施工流程

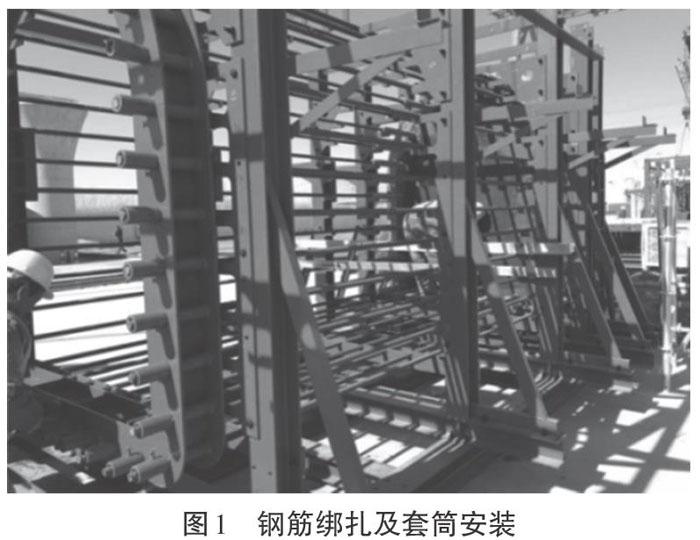

2.1 钢筋绑扎及套筒安装

如图1所示,安装墩柱钢筋胎架、顶部定位架、模板定位底座,将灌浆套筒通过螺栓橡胶塞与定位底座连接固定。安装墩身竖向钢筋,将竖向主筋与顶部钢筋定位架和底部灌浆套筒连接,保证竖向主筋与胎架定位卡具贴合到位。绑扎箍筋及其他辅筋及保护层垫块。

2.2 模板安装

2.2.1 安装墩身底面及侧面模板。安装模板固定支架、模板翻转架。在模板固定支架上依次安装底模板、两侧模板,调平、检查模板拼缝及拉杆紧固情况,涂刷脱模剂。

2.2.2 钢筋笼吊装入模。如图2所示,采用龙门吊将带有模板定位底座和顶部钢筋定位架的节段墩身钢筋笼吊入已安装完成的底模与侧模的U形模板内。采用螺栓连接将U形模板与模板定位底座连接起来。

2.2.3 安装墩身顶面模板及吊装架安装。检查模板与钢筋笼连接可靠性,检查套筒橡胶塞与模板密贴情况。安装圆弧面模板,将翻转架横梁与模板定位底座连接,在模板顶部安装翻转吊架。

2.2.4 墩身模板翻转及提升至浇筑台。如图3所示,拆除模板拼装固定支撑与墩柱侧模板连接件。采用龙门吊将钢筋笼和模板整体翻转至直立状态。拆除翻转架翻转横梁与模板定位底座连接螺栓。

2.3 混凝土工程

2.3.1 混凝土浇筑。调平预制台座,将模板、钢筋整体吊至预制台座定位台座处,采用螺栓将墩模板定位底座与预制台座可靠连接。拆卸墩身模板顶部翻转吊架,安装墩柱顶部操作平台。模板外侧安装附着式振捣器,浇筑混凝土采用料斗卸料浇筑混凝土。

2.3.2 成品包裹养护及混凝土等强。如图4所示,拆除操作平台、钢筋顶部定位架及侧模板,覆盖养生膜养护14 d,混凝土达到设计强度75%,墩柱吊离至存放台座。

2.4 墩柱安装

2.4.1 坐浆槽内凿毛。分出墩身纵横向轴线,弹出坐浆槽区域轮廓线并对其环切凿毛。对调节垫块下部找平,并安装调节橡胶垫块。

2.4.2 安装挡浆模板、限位装置,墩柱预安装。安装承台钢筋止浆垫,安装挡浆模板和限位装置。以墩柱外侧5 cm位置安装挡浆模板,设置L形精调限位板。墩柱预拼装,平面位置及垂直度符合要求后,锁定千斤顶标高及平面限位装置。将墩柱调离,完成预拼装。

2.4.3 坐浆、墩柱安装。对坐浆槽进行洒水至湿润。人工铺设坐浆料及摊铺平整,厚度控制在3~4 cm。吊车位置校正、起吊墩身,将墩柱缓慢安装在预拼装位置,完成拼装,脱离吊具。按照前一墩柱方法进行另一侧墩柱安装,坐浆料达到20 MPa后撤除临时千斤顶并对砂浆进行养护。

2.4.4 墩身灌浆套筒注浆。用清水进行清理套筒后,安装压浆孔阀门和出浆孔L形弯管并进行编号。套筒灌浆施工,当出浆孔连续排浆且與灌浆泵中浓度一样时停止。关闭止浆阀,灌浆料终凝后拆除止浆阀和L形管道,节水养护膜包裹养护。

2.4.5 墩帽预吊装及对位。墩帽重量约为108 t,采用1台260 t履带吊进行吊装施工。吊装前调整吊装轨迹,减少空中姿态的调整工序,墩帽预安装。

2.4.6 墩帽挡浆模板及垫块安装、坐浆料摊铺。墩身套筒灌浆料强度达到60 MPa时开始准备施工墩帽,墩柱预埋钢筋上安装预埋密封圈、橡胶垫片及坐浆挡浆模板。用水均匀润湿墩柱顶部,人工铺设坐浆料,摊铺平整,厚度控制在2~3 cm。

2.4.7 墩帽精准对位及注浆。墩帽吊装时采用吊机调整平面位置,缓慢下落完成安装。安装完成后,用清水清理套筒并进行编号。采用预埋导浆管将套筒进出浆引至墩帽顶部灌浆施工,进出浆导浆管为场内预制时预留。当出浆孔连续排浆且与灌浆泵中浓度一样时停止,并保证进浆与出浆液面平齐。灌浆料终凝后,节水养护膜包裹拼接缝养护。

3 需要解决的关键技术问题

预制拼装桥墩技术较传统桥墩施工精度要求高,需要对预制场内钢筋加工设备、钢筋胎架、台座、模板等一整套生产设备进行研究重新设计,以达到桥墩标准化生产、工厂化作业。设计工装及定位装置解决灌浆套筒和钢筋精确定位问题,确保预制质量。

针对翻转困难,需要对预制墩身构件翻转进行设计,研究翻转装备。研究桥墩就位、精调校正等工艺,以保证桥墩平面位置、标高复核规范要求。对桥墩安装技术进行研究,如底部挡浆模板、套筒灌浆技术等,形成桥墩快速安装成套设备集成系统。

4 结论

通过高速铁路桥梁装配式一体化施工技术工艺的创新,高速铁路桥梁的施工效率得到有效提高,切实达到了节能减排、缩短工期、降低风险、减少人工、提高工效的效果,为今后国内高速铁路桥梁的装配式施工提供了可靠的决策依据和借鉴价值。

参考文献:

[1]陈近民.关于装配式桥墩施工的相关分析[J].智能城市,2019(11):116-117.

[2]武溢.装配式桥墩在桥梁施工中的应用[J].山西建筑,2019(9):123-124.

[3]李泽鹏,赵洪学,唐宏亮,等.装配式桥墩施工工艺及其应用[J].北方交通,2019(4):1-4.