硅基超材料太赫兹波电光调制器

胡广尧,文天龙,张怀武

电子科技大学 电子薄膜与集成器件国家重点实验室, 四川 成都 610054)

0 引言

太赫兹波(THz)通常指频率在0.1~10 THz的电磁波,它不仅具有宏观电子学和微观光子学相关研究的一些特点,同时又表现出一系列不同于其他波段电磁辐射的独特性质,故太赫兹波段的研究成为多科学领域互相融合的巨大推手[1]。太赫兹波段相关研究虽对多学科的发展都有益处,但由于太赫兹波源的缺少及探测器研究的不足等使得太赫兹频段的研究无法全速发展,故这一波段曾被称为“太赫兹空隙”[2]。近年来,随着激光技术、半导体技术等的发展,填补了太赫兹源及相关器件的缺乏,使太赫兹辐射的性质与产生的相关研究也得到了快速发展。太赫兹相关科学与技术研究日新月异, 除传统太赫兹探测、太赫兹源与太赫兹成像相关研究外,太赫兹技术在无损检测、通信雷达、材料表征等方面的应用都得到了全面且快速的发展[3-6]。

电磁超材料同样是在过去十几年间产生了新的研究方向,电磁超材料具有已知材料未有的独特电磁特性,这些特殊性质吸引了无数学者为之付出努力[7-8]。现在超材料相关研究经过多年的发展已远不止于实现负介电常数、负磁导率、负折射率[9-10]这些性质,也不仅是为了实现“左手材料”[11]概念,近年来学者们提出了超表面、超器件[12]等全新概念,超材料的相关研究还在持续发展。

本文设计了一种超材料结构的太赫兹波电光调制器。使用超材料结构加载电压,实现谐振环开口处的强电场控制激光照射硅产生的光生载流子,从而实现太赫兹波的快速调制。

1 超材料太赫兹调制器工作原理

本文的超材料太赫兹波电光调制器原理图如图1所示。N型硅基底上使用铜超材料层,背面接背电极,通过硅基的超材料结构及背电压加载电压,太赫兹波垂直于超材料结构表面入射并穿过器件。

图1 超材料太赫兹波电光调制器示意图

当激光照射在超材料表面时,若入射光子能量hν大于硅基底的禁带宽度1.12 eV,硅基中会产生大量光生载流子。本文使用638 nm波长的激光(光子能量1.94 eV)激发光生载流子。该太赫兹波电光调制器的本质是通过电压控制恒定激光照射下光生载流子的稳定浓度。由于双开口谐振环的开口处间隙极小,当超材料结构电极处加载一定电压时,开口处会产生极强的电场,从而让光生载流子发生漂移。通过超材料结构的金属电极抽走光生载流子,从而改变双开口谐振环开口处的载流子浓度,改变硅基底表层的电导率和介电常数,使太赫兹波的透射率发生变化,实现对太赫兹波的调制。

2 超材料电磁仿真及调制器制作

超材料阵列作为太赫兹调制器的核心单元,其结构直接决定了调制器的插入损耗及调制带宽。本文中太赫兹超材料的结构参数通过电磁仿真确定,电磁仿真过程在CST Microwave Studio中完成。

图2为本文选择的双开口谐振环单元串联成为超材料阵列。图中a、b为双开口谐振环的长和宽,c为谐振单元的宽度,d为串联单元金属线的线宽,l为双开口谐振环到串联金属线的间距,w为谐振环的线宽,g为谐振环开口间隙宽度。

图2 双开口谐振环单元结构示意图

仿真采用CST Microwave Studio频域求解器求解,使用Floquet boundary周期边界条件约束,通过S21参数仿真,优化谐振单元结构参数确定如下:a=b=l=30 μm,c=60 μm,d=10 μm,w=5 μm,g=5 μm。仿真得到的双开口谐振环阵列,其谐振频率为0.72 THz。

通过CST Microwave Studio完成电磁仿真确定超材料结构的参数后,基于光刻溅射剥离微细加工工艺完成了太赫兹调制器的制作。工艺步骤如下:

1) 使用N型杂质掺杂的双面抛光硅片,丙酮、酒精、去离子水超声清洗干净并光刻形成超材料结构图形。

2) 使用光刻胶作为掩膜,磁控溅射一层厚20 nm/200 nm的钛/铜薄膜。

3) 剥离光刻胶后形成超材料结构阵列区域及电极区域。

4) 将有超材料结构的正面电极区域接出导线,使用银浆将事先做好的印制电路板(PCB)模型与基片背面贴合形成背电极,完成该太赫兹调制器的制作。

3 超材料太赫兹调制器表征

3.1 超材料太赫兹调制器光谱响应性能表征

超材料结构性能最基本的指标是超材料的光谱响应曲线。本文超材料太赫兹调制器采用Fico太赫兹时域光谱仪进行测试,测试时器件在常温常压下不连接任何外电路且无激光照射。实际样品的太赫兹透射曲线与仿真结果的对比如图3所示。由图可见,测试与仿真结果的透射图谱基本一致,器件超材料结构达到仿真设计要求。

图3 器件仿真S21参数与实验透射率对比图

3.2 超材料太赫兹调制器动态调制测试表征

3.2.1 超材料太赫兹调制器动态调制的调制深度表征

动态调制系统由0.34 THz太赫兹源、肖特基太赫兹波探测器、示波器及样品台等部分组成。0.34 THz的太赫兹波信号经过放大聚焦垂直透射过器件表面后被太赫兹探测器检测到,并通过示波器显示出实时太赫兹波信号强度。动态测试示意图如图4所示。

图4 器件测试方式示意图

测试中使用638 nm的激光照射在器件表面,激光光斑直径约为6 mm,激光功率为500 mW。V1为电压源恒定电压,V2为信号发生器产生的方波电压,使用V2作为调制信号。

用调制深度Dm表征太赫兹超材料调制器的调制性能,且

Dm=(Ivoff-Ivon)/Ivoff×100%

(1)

式中:Ivoff为无外加激励时的太赫兹信号强度;Ivon为加入调制电压信号时的太赫兹信号强度。

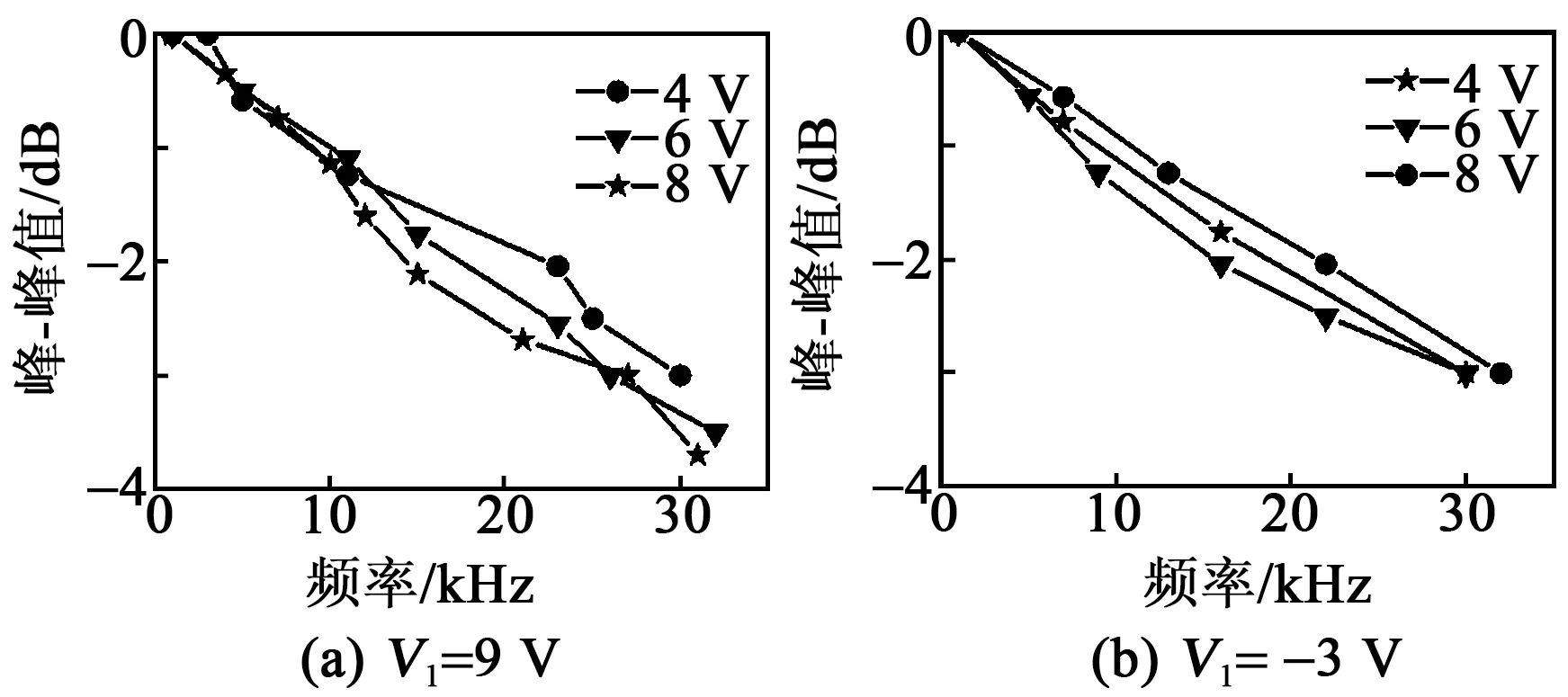

将500 mW的638 nm激光照射在器件表面超材料结构处,V1为恒定电压,V2为偏置的方波电压调制信号(低电平为0,高电平为V2,频率为1 kHz)。当V1=9 V时,V2对透射太赫兹波的调制达到最大。当V2峰-峰值分别为4 V、6 V、8 V时(见图5(a)),其Dm分别为16.7%、26.7%、33.3%;随着方波电压峰-峰值变大,超材料金属环开口处电场的变化逐渐增强。当V2为低电平时,电场最强,光生载流子发生漂移,并被外电路抽走,太赫兹波透射率较高;当V2为高电平时,电场最弱,光生载流子漂移降低,光生载流子浓度较V2低电平时高,太赫兹波透射率降低。因此,在V2调制电压的作用下,透射太赫兹波的强度被调制。当V2变得更大时,器件的Dm也变大。当V1接恒定负电压时,太赫兹波调制在V1=-3 V时达到最大调制深度,其调制如图5(b)所示,当调制电压V2峰-峰值为4 V、6 V、8 V时,得到Dm分别为9%、36.4%、50%,随着方波电压峰-峰值变大,器件的Dm同样也变大。

图5 V1不变,改变V2时,动态测试结果

由于图5中加载V1的电压方向不同,调制的效果也不同。当V1为恒定正电压时,随着V2峰-峰值的逐渐变大,超材料金属环开口处电势差逐渐下降,从而减小了开口处的电场,降低了器件对于光生载流子的输运能力,导致太赫兹波的透射率随着方波电压峰-峰值的变大而减小。这里增大调制电压信号V2峰-峰值,虽然增大了Dm,但同样也增大了调制器件的插入损耗。当V1为恒定负电压时,随着V2峰-峰值的逐渐变大,超材料金属环开口处电势差逐渐上升,增强了开口处的电场。这不但加深了太赫兹波的Dm,还降低了器件的插入损耗。

3.2.2 超材料太赫兹调制器动态调制-3 dB调制速度表征

超材料太赫兹调制器的调制速度也是调制器件的重要属性。图6为在500 mW激光照射下,加载了一定V1与不同方波电压调制信号下太赫兹波形的峰-峰值。由图可见,峰-峰值随着电压调制信号频率的增加而减小,该太赫兹超材料调制器的-3 dB调制速度(在调制电压信号峰-峰值降至频率为1 kHz调制电压信号峰-峰值的50%时,此时峰-峰值对应的频率为-3 dB调制速度。)约达30 kHz,与传统裸硅基片的11 kHz的光调制速度相比,其显著提升了硅基太赫兹波调制器的调制速度。

图6 -3 dB调制速度图

4 结束语

本文基于硅基超材料结构,设计制造了一款在0.34 THz下的常温太赫兹调制器。该调制器通过小电压调制信号控制,且电压信号直接加载在超材料结构处。通过恒定激光照射且外加电压调制信号的条件下,调制深度可达50%,同时调制速度达到30 kHz。