超超临界CFB锅炉外置换热器启动过程模拟分析

许兆峰,薛亚丽,李 政

(清华大学 能源与动力工程系 电力系统国家重点实验室,北京 100084)

0 引 言

CFB(循环流化床)锅炉具有燃料适应范围广、污染物控制成本相对较低等特点,在我国应用广泛。通常,大型循环流化床锅炉会设置外置换热器,以扩大换热面积来满足锅炉的换热需求。外置换热器的出现,增加了循环流化床锅炉动态调节负荷的手段:高负荷时,加大锥形阀开度增加外置换热器内的循环灰流量,从而增加外置换热器换热量来满足锅炉总换热量需求;低负荷时,关小甚至关闭锥形阀开度,减小外置换热器内的循环灰流量,使得锅炉换热尽可能在炉膛内完成,维持炉膛燃烧和炉膛温度稳定。由于外置换热器的调节作用,循环流化床锅炉能够在低负荷区域稳定高效运行,具有宽负荷运行特性。

目前电网可再生能源占比越来越大,传统火力发电机组(粉煤发电机组、循环流化床机组等)的定位将逐步调整为可再生能源调峰为主。循环流化床锅炉的宽负荷运行特性能很好地适应这种变化,说明循环流化床锅炉需要频繁进行变负荷运行。低于一定负荷,CFB锅炉会关闭外置换热器以维持炉膛温度;超过一定负荷,则会打开外置换热器以增加整个锅炉的传热量。因此除了锅炉启动阶段,在运行阶段CFB锅炉外置换热器会存在大量启动过程。

本课题组多年来一直从事循环流化床锅炉的建模工作,李政等[1-4]建立了用于循环流化床锅炉的“小室模型”;王哲等[5-6]、刘炳刚[7]、蔡奕[8]和王放[9]在此基础上开发了两段式带虚拟换热器的循环流化床模型;吴海航[10]完成了裤衩腿型循环流化床锅炉建模,研究重点为炉膛内物料交换和翻床现象。这些研究所建外置换热器模型比较简单,未考虑外置换热器内物料的动态变化。因此,本文建立了详细的外置换热器动态数学模型,与原有模型组成循环流化床锅炉机理动态实时仿真模型,并对外置换热器的启动过程进行了模拟和分析,为CFB锅炉宽负荷运行和灵活性调峰提供依据。

1 循环流化床锅炉物理模型

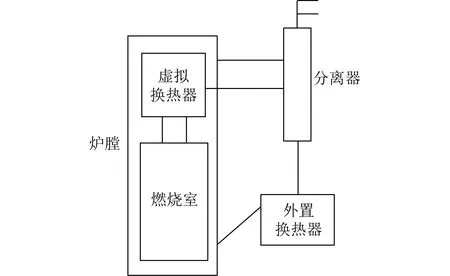

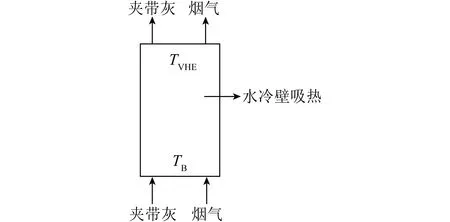

由于本文所建模型对计算速度(即实时性)有较高要求,模型不宜过于复杂,因此针对循环流化床锅炉特点建立了两段式集总参数模型。模型的模块划分方式如图1所示,包括炉膛、分离器和外置换热器3部分,其中炉膛划分为下部的均匀区与上部的虚拟换热区。模型假定燃烧反应在均匀区进行,虚拟换热器只换热,无空间体积;通过这种模型设置可反映出炉膛底部和炉膛出口的温度差别,同时也不会对计算速度产生较大影响。通过调节锥形阀开度,使分离器分离下来的循环灰一部分直接返回炉膛,另一部分流入外置换热器后再返回炉膛。

2 循环流化床锅炉动态数学模型

循环流化床锅炉由4个部件构成:底部均匀区、虚拟换热器、分离器和外置换热器,需分别建立各部件动态模型。

图1 两段式集总参数CFB模型Fig.1 Two-stage lumped-parameter model of CFB

2.1 外置换热器动态模型

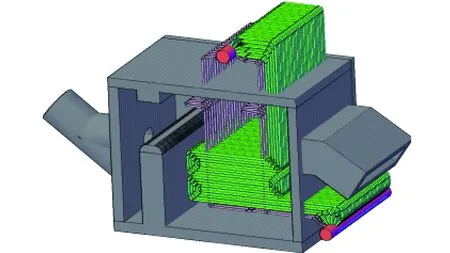

通常,外置换热器外壳由碳钢材料制成,内衬为绝热材料和耐磨耐火材料。本文所用的外置换热器由2个室组成:第1室为空室,第2室内布置受热面,两室之间的隔墙为水冷隔墙(图2)。每个分室都布置有布风板和风箱,流化风由高压流化风机供给,流化速度很低,一般不超过0.5 m/s,在外置换热器内形成一个微流化鼓泡流化床。

图2 外置式换热器结构Fig.2 Structure diagram of the external heat exchanger

外置换热器可抽象为图3所示的物理模型:外置换热器由2个室组成,室1是绝热空间,分离器分离出来的循环灰颗粒通过锥形阀进入室1后,在流化风的作用下形成微流化鼓泡流化床,当床层上沿漫过室1和室2之间的隔板时,则高温循环灰颗粒进入室2;室2中循环灰颗粒将热量传递给中温过热器受热面后,被送回炉膛(图3中,M1、M2分别为室1、2内的颗粒质量,kg;DMHE1为室1的进口流量,kg/s;DMHE2为室2的进口流量,即室1的出口流量,kg/s;DOUT2为室2出口的灰流量,即返回炉膛的灰流量,kg/s;TMHE为外置换热器温度,K;QMNE为受热面的吸热量,kW;Twall为受热面壁面温度,一般取中温过热器进出口温度的平均值,K)。

图3 外置换热器物理模型Fig.3 Physical model of the external heat exchanger

对外置换热床做如下假定:① 由于换热床风量较小,认为外置换热器内不发生燃烧反应;② 外置换热器在各种工况下始终处于最小流态化状态,空隙率取0.45;③ 外置换热器内循环灰颗粒混合充分,温度均匀,用集总参数温度TMHE表示;④ 来自分离器的高温循环灰颗粒首先与换热器内原有灰颗粒达到温度平衡,然后热量再传递给受热面;⑤ 忽略流化空气吸收的热量;⑥ 忽略水冷隔墙换热量,不影响出口蒸汽品质[12]。

1)室1质量平衡如下:

(1)

DMHE1=WRV

(2)

式中,WR为分离器循环灰流量,kg/s;V为锥形阀开度。

当流化的固体灰颗粒床层超过室1和室2之间的隔板高度,会飞逸到室2。因此,室1存在最大的可容纳颗粒质量,累积的固体颗粒超过此数值则会被送往室2,即

M1max=A1Hρs(1-α)

(3)

式中,M1max为室1可容纳最大颗粒质量,kg;A1为室1横截面积,m2;H为室1和室2间隔板高度,m;ρs为固体颗粒密度,kg/m3;α为孔隙率,取0.45。

对室2来说,存在质量平衡和能量平衡;由于没有燃烧现象,其质量平衡与室1类似,在此不再赘述。

2)室2的能量平衡。由于忽略流化风吸收的热量,则流化风直接进入炉膛,不在室2进行热交换。换热器中布置有一定的金属结构,且总有一定质量的灰留存,所以需考虑其热惯性。

(4)

式中,MMHE,eq为金属结构的热容等效质量,kg;h2为室2中的灰焓值,kJ/kg;h2in为室2进口灰焓值,由于立管及外置换热器室1均假设绝热,此焓值与炉膛出口灰焓值一致,即由虚拟换热器出口温度TVHE决定,kJ/kg;h2out为室2出口灰焓值,假定出口灰温度与外置换热器温度相同,kJ/kg;t为时间。

由于假定来自分离器的高温循环灰颗粒首先与换热器室2内原有颗粒达到温度平衡,然后再将热量传递给受热面,则受热面的吸热量为

QMHE=αMHE(TMHE-Twall)

(5)

式中,αMHE为室2中灰与受热面的传热系数,kW/K;Twall一般取中温过热器进出口温度的平均值,K。

室2内灰与受热面的换热主要包括对流换热和辐射换热,对流换热与灰、受热面碰撞的激烈程度有关,即与颗粒质量流量有关;而辐射换热则与颗粒温度有关[13]。外置换热器换热系数规律为

(6)

式中,A为调整系数;Tash为室2的灰颗粒进口温度,K;Wash为室2的灰颗粒进口质量流量,kg/s。

2.2 底部均匀区动态模型

底部均匀区集中了全部的燃烧反应,主要简化和假定如下:① 假定全部煤粉颗粒为相同大小的球体,颗粒密度均匀;② 给煤加入炉膛后,挥发分立刻释放并全部燃烧,释放热量;③ 挥发分中氮元素全部转化成N2,挥发分和焦炭中的碳元素燃烧全部生成CO2;④ 认为排渣和床料的成分相同,即焦炭质量分数和床料相同。

均匀区内有4个重要的平衡关系:

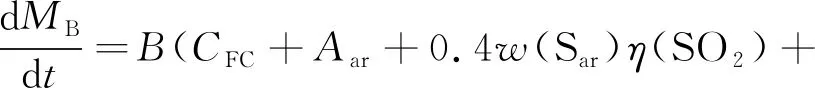

1)均匀区焦炭质量平衡方程

焦炭来源于给煤的热解,主要消耗过程是燃烧反应。排渣过程使少量的焦炭随底渣流失;床料夹带的焦炭被回送到炉膛的循环灰补偿,两者之间的差别是由于飞灰的逃逸造成。其平衡方程为

(7)

式中,MB为炉膛内床料总质量,kg;XB为炉膛内和排渣中的焦炭质量分数;B为给煤量,kg/s;CFC为给煤的固定碳含量;RFC为焦炭的燃烧速度,kg/s;WD为排渣质量流量,kg/s;WFL为飞灰质量流量,kg/s;XFL为飞灰的含碳率。

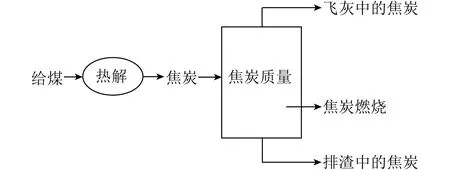

RFC由燃烧的化学动力学和氧气扩散等因素决定,主要随炉膛内固态焦炭总质量、烟气氧浓度和炉膛温度变化,与瞬时给煤量无直接关系,这是流化床锅炉区别于常规煤粉炉的一个重要特点。焦炭质量平衡如图4所示。

图4 焦炭质量平衡Fig.4 Carbon mass balance

2)均匀区氧气质量平衡方程

均匀区氧气来源于给风和给煤中的氧气;氧气消耗包括给油燃烧耗氧、焦炭燃烧耗氧、挥发分燃烧耗氧和脱硫反应耗氧。氧气质量平衡如图5所示,氧气质量平衡方程为

(8)

式中,Y(O2)为均匀区出口氧气浓度;Qg为烟气的体积流量,Nm3/s;w(Oar)、w(Har)和w(Sar)分别为煤收到基氧、氢和硫含量;η(SO2)为脱硫效率;Qair为给风体积流量(包括一次风和二次风),Nm3/s;RVC为挥发分中碳燃烧速度,kg/s;Ooil为单位质量燃油消耗的氧气物质的量,kmol/s。

图5 氧气质量平衡Fig.5 Oxygen mass balance

3)均匀区固体物质质量平衡方程

图6为炉膛内的固体物质平衡的过程,固体颗粒的质量平衡方程为

(9)

式中,L为给石灰石量,kg/s;w(Ca)为石灰石中碳酸钙质量分数;w(Mg)为石灰石中碳酸镁质量分数;w(In)为石灰石中惰性物质质量分数;WR为循环灰流量,kg/s;WENTR为夹带灰质量流量,kg/s。

方程右侧从左到右依次表示:给煤(固定碳、灰分、脱硫增加的硫和氧的质量)、给石灰石、循环灰引起的床料质量增加和焦炭燃烧、排渣、夹带灰引起的床料质量减少。

4)均匀区能量平衡方程

模型中全部燃烧反应集中到均匀区考虑。能量平衡要计算燃烧放热、受热面吸热、脱硫放热、石灰石煅烧吸热、辐射热损失和进出均匀区的物质的物理焓,这些能量的综合作用将改变炉膛床料和炉膛金属壁面的温度。均匀区的能量流入和流出如图7所示,均匀区的能量平衡方程为

(10)

式中,MB,eq为炉膛内金属壁面的当量热容等效质量,kg;hs为床料的比焓,kJ/kg;Roil为给油质量流量,kg/s;Hoil为单位质量油的发热量,kJ/kg;BV为给煤中挥发分质量流量,kg/s;HV为单位质量给煤释放的挥发分的折合发热量,kJ/kg;HC为单位质量焦炭的发热量,kJ/kg;hf为给煤、给石灰石的比焓,kJ/kg;hair为给风比焓,kJ/kg;WRD为直接返回的循环灰质量流量,kg/s;hRD为直接返回的循环灰比焓,kJ/kg;hg为离开均匀区的烟气比焓,kJ/kg;QB为水冷壁、高过、高再等受热面在均匀区内的吸热量,kJ/s;Qloss为辐射热损失,kJ/s;ΔQlime为脱硫放热和石灰石煅烧吸热,kJ/s。

方程左侧为炉膛床料和炉膛金属管壁的能量变化。方程式左边从左到右依次为:油燃烧放热、挥发分燃烧放热(包括挥发分中碳的燃烧和其他元素燃烧)、焦炭燃烧放热、给煤和石灰石的物理焓、给风物理焓、直接返回的循环灰物理焓、外置床返料灰物理焓、流出均匀区的夹带灰物理焓、流出均匀区的烟气物理焓、排渣物理焓、受热面吸热量、辐射热损失和脱硫综合放热。

图7 均匀区的能量平衡Fig.7 Energy balance of uniform region

2.3 虚拟换热器模型

虚拟换热器(VHE)是为了反映循环流化床炉膛内炉膛底部和炉膛出口处之间的温度差而引入的模型部件,在实际设备中不存在。虚拟换热器能量平衡如图8所示。

图8 虚拟换热器能量平衡Fig.8 Energy balance of virtual heat exchanger

虚拟换热器中不发生燃烧反应,只进行换热,换热快速并且处于热平衡。所以虚拟换热器只考虑能量平衡过程,方程为

QVHE=WENTR[hs(TB)-hs(TVHE)]+

Vg[hg(TB)-hg(TVHE)]

(11)

式中,QVHE为虚拟换热器放热量,kJ/s;TB为底部均匀区的温度,K;TVHE为炉膛出口温度,K;Vg为烟气流量,kg/s。

2.4 分离器模型

分离器内未布置受热面,仅考虑物质平衡。

WR=WENTRηCYC

(12)

WFL=WENTR-WR

(13)

WRD=WR-DMHE1

(14)

式中,ηCYC为分离器分离效率。

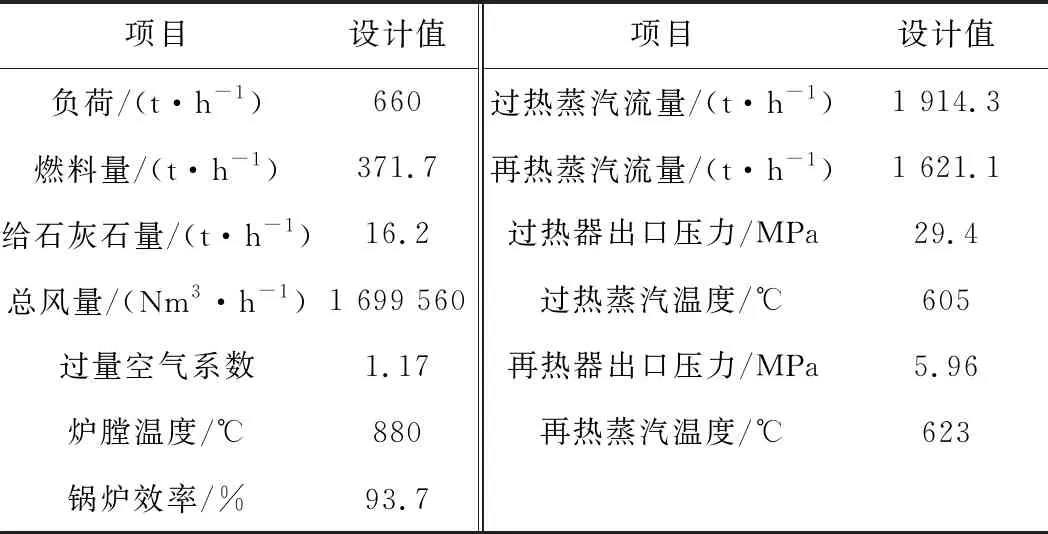

3 动态仿真及结果分析

以国内某660 MW超超临界CFB锅炉为研究对象,该锅炉采用M型布置,炉膛采用单炉膛单布风板结构,炉后布置4个高效旋风分离器,每个旋风分离器料腿下分别布置1个回料阀和1个外置换热器,外置换热器入口设有锥型阀,通过调整锥型阀的开度来控制外置床和回料阀的循环物料分配,外置换热器内全部布置中温受热面。利用Fortran程序编制了上述CFB锅炉机理性动态数学模型,静态核算误差不超过2%。该超超临界CFB锅炉基本参数及煤种性质见表1、2。

表1 660 MW超超临界CFB锅炉基本参数

表2 煤种工业分析和元素分析

通常在启动阶段,超超临界CFB锅炉存在冷态启动和热态启动2种方式,外置换热器也相应有这2种启动方式;在超超临界CFB锅炉由低负荷向高负荷转变过程中,外置换热器开启并处于热态,属于热态启动。

3.1 冷态启动

外置换热器冷态启动通常仅存在于CFB锅炉启动阶段。在CFB锅炉启动前,除了向炉膛添加床料外,还需要向外置换热器添加床料。外置换热器初始床料可通过启动床料添加系统软管自动输入或通过外置换热器人孔门人工加入,添加高度需要低于外置换热器内受热面的顶部,约为受热面高度的80%[14-16]。

锅炉点火后,为了尽快达到投煤温度,减少燃油消耗,外置换热器并不进行流化投入使用。待投煤燃烧稳定,汽机已完成冲转并带有一定负荷,锅炉炉膛温度稳定并高于650 ℃时,开始准备投入外置换热器[17-20]。投入外置换热器前,还需建立物料外循环,即当料腿物料累积到设定高度时,开启松动风使回料阀物料能够返回炉膛;并微弱打开锥形阀,使少部分热物料泄露进外置换热器,完成外置换热器床料的最终填充。

外置换热器冷态启动时,开启外置换热器流化风,在外置换热器内形成鼓泡床,打开锥形阀到一定开度,此时外置换热器室内物料与中温过热器受热面换热能力增大,由于物料温度低于中温过热器内蒸汽温度,物料会吸收蒸汽能量导致蒸汽温度降低并在管道内形成冷凝水;在高温循环物料和中温过热蒸汽的双重加热下,外置换热器内物料温度快速上升;当外置换热器内物料温度高于中温过热蒸汽温度,则开始加热中温过热蒸汽。

3.2 热态启动

外置换热器热态启动存在于CFB锅炉启动阶段和调整负荷阶段。热态启动前,外置换热器床料处于未流化状态,且床料温度高于中温过热蒸汽温度,处于闷炉状态。热态启动时,同样需要开启外置换热器流化风,在外置换热器内形成鼓泡床,打开锥形阀到一定开度,由于外置换热器床料温度和中温过热器壁温相差相对较小,开度可适度放宽;此时外置换热器室内物料与中温过热器受热面换热能力增大,外置换热器物料向中温过热蒸汽放热,引起过热蒸汽升温。

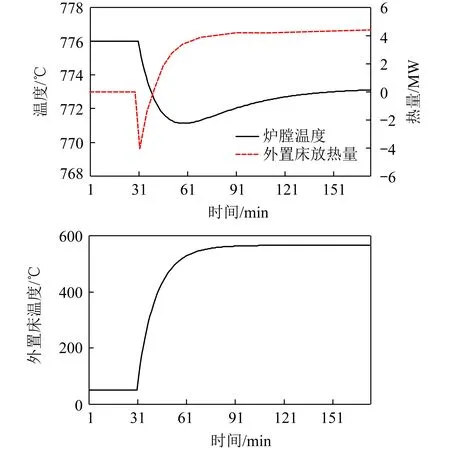

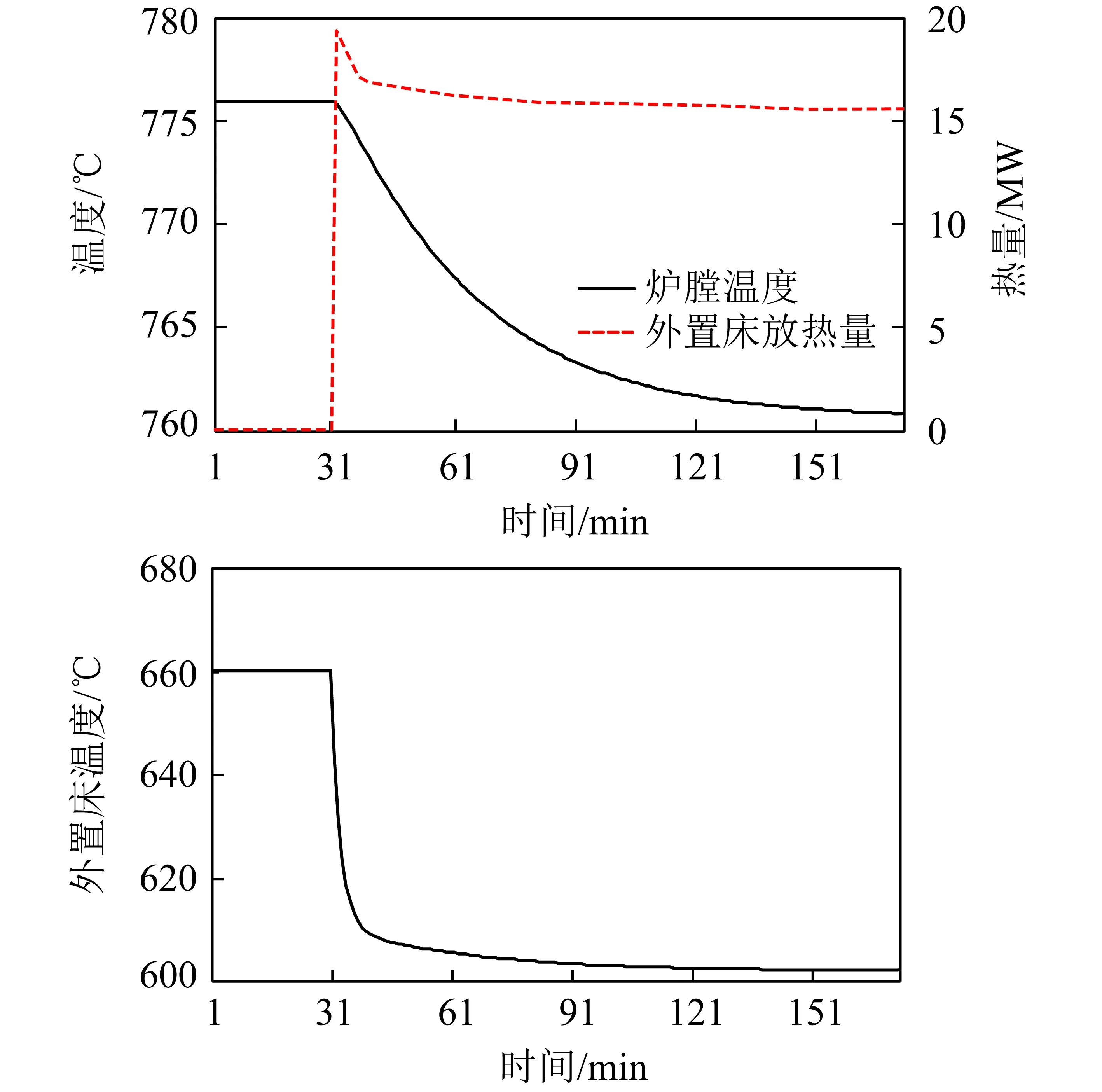

在本文模拟中,冷态启动和热态启动前炉膛温度均为776 ℃,外置换热器温度分别为50 ℃和660 ℃。第30 min时,打开锥形阀启动外置换热器,由于冷态启动时外置换热器温度低,为避免中温过热器管道升温过快,锥形阀开度仅为5%;而热态启动时则不存在该限制,锥形阀开度可达30%。为了体现单一变量引起的变化,在冷态启动和热态启动过程中仅改变锥形阀开度,其他主动控制量中仅自动控制排渣量来保持炉膛压力稳定。

冷态启动变化过程如图9所示,热态启动变化过程如图10所示。图中各变量的变化过程与上述冷态启动过程和热态启动过程描述基本符合。在冷态启动过程中,外置换热器放热量从负值到正值的变化过程表明,外置换热器床料先从中温过热蒸汽吸热随后放热(图9);热态启动过程中,由于锥形阀开度为30%,外置换热器放热量始终维持较大的正值,即向中温过热蒸汽放热(图10)。因此,不管是冷态启动还是热态启动前,中温过热器蒸汽流量应维持在设定值及以上,否则启动瞬间过热蒸汽的冷凝或温度骤升会导致壁温剧烈变化,出现爆管等事故。冷态启动和热态启动后达到平衡时,在CFB锅炉输入能量不变的情况下,由于增加了外置换热器的放热量,炉膛内的放热量会相应减小,所以炉膛温度都有不同程度降低;在热态启动时锥形阀开度为30%,外置换热器循环灰流量和放热量较大,从而导致炉膛内放热量小于冷态启动,这也体现在热态启动的炉膛平衡温度小于冷态启动。冷态启动过程的外置换热器温升曲线时间常数明显大于热态启动,这是由于冷态启动过程中外置换热器床料升温更高,为避免换热面壁面温升速率过高而采用5%锥形阀开度的措施所致。

图9 外置换热器冷态启动过程Fig.9 Cold startup process of external heat exchangers

图10 外置换热器热态启动过程Fig.10 Hot startup process of external heat exchangers

4 结 论

1)本文建立了超超临界CFB锅炉系统动态模型,并以某660 MW超超临界 CFB锅炉为研究对象,模拟其外置换热器的启动过程。模拟结果符合超超临界CFB锅炉运行规律。CFB锅炉外置换热器流化后,其换热能力会快速提升。

2)冷态启动时中温过热蒸汽由于向外置换热器放热而导致降温冷凝,热态启动时中温过热蒸汽因为吸收外置换热器热量而升温,所以启动前必须保证中温过热器的蒸汽流量在设定值及以上,蒸汽流量过低会存在干烧爆管的危险。

3)冷态启动时,为避免外置换热器内换热面管壁温升高过快,一般采用小锥形阀开度(5%左右)。