液压支架油缸漏液问题及其解决方法的研究

马晓明

(大同煤矿集团机电装备力泰有限责任公司, 山西 大同 037036)

引言

随着我国科学技术的快速发展,各种大型装备技术水平有了大幅度提升。我国作为煤矿大国,对煤矿开采相关机械设备的需求量非常大,同时对其安全性、可靠性也提出了更高的要求。经过多年发展,我国煤矿开采设备可靠性有了显著提升[1-2]。但煤矿开采环境相对比较复杂,在实践过程中,煤矿开采设备仍然经常出现各种故障问题,其中液压支架油缸漏液问题就是最典型的问题之一[3-4]。如果油缸漏液问题严重,会对机械设备正常运行构成威胁,甚至对设备造成严重损坏。一方面对煤矿正常开采造成不利影响,另一方面还会对矿井环境构成污染[5-6]。因此,有必要结合实践经验对液压支架油缸漏油问题进行深入分析和研究,找到造成油缸漏油的原因,并采取针对性措施尽可能避免液压支架油缸出现漏油问题,以延长机械设备使用寿命,改善矿井工作环境,为煤矿企业创造更大的经济效益。

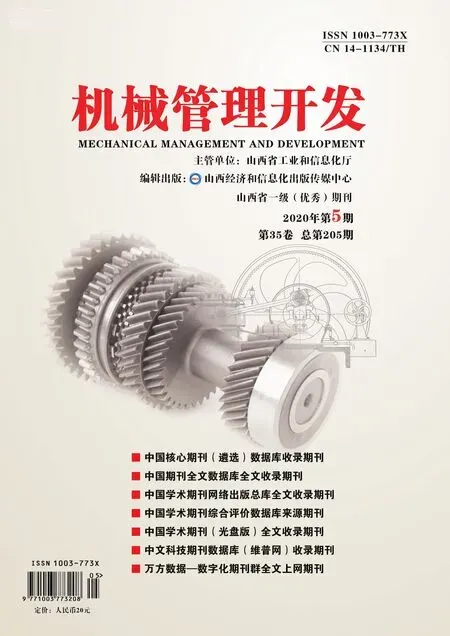

1 液压支架的结构(见图1)

图1 矿用液压支架整体结构图

2 液压支架油缸漏液问题分类

对于矿用液压支架而言,千斤顶和立柱等液压缸类元件都有可能出现漏液问题。总体而言,可以将这些漏液问题划分成为两类,分别为内部泄漏和外部泄漏。

2.1 内部泄漏

所谓内部泄露指的是在液压缸体内出现了液体泄漏问题,主要是指高压侧液体漏到低压侧,导致高压侧内部整体压力丢失,降低了液压系统的性能。当泄漏问题达到一定程度时,就会导致立柱动作不受控制,对顶板安全构成威胁。内部泄露问题的特性决定了人们很难及时发现泄漏问题,尤其是泄露问题不严重时更加难以发现。但是泄漏问题却会对机械设备的性能构成危害,所以有必要采取措施强化泄漏问题的检测工作。

2.2 外部泄漏

外部泄漏指的是液压缸内的液体泄漏到缸体外部,主要表现在缸体缝隙、活塞杆和液压接头部位出现液体泄漏。外部泄漏同样会导致液压缸内的压力降低,损害其工作性能,威胁采区安全。外部泄漏与内部泄漏相比较,还会造成工作环境的污染问题,但容易被工作人员发觉,有利于日常的维护和检修。

3 液压支架油缸漏液问题原因的分析

3.1 不合适的密封设计选型导致的漏液问题

3.1.1 不合适的活塞杆密封选型

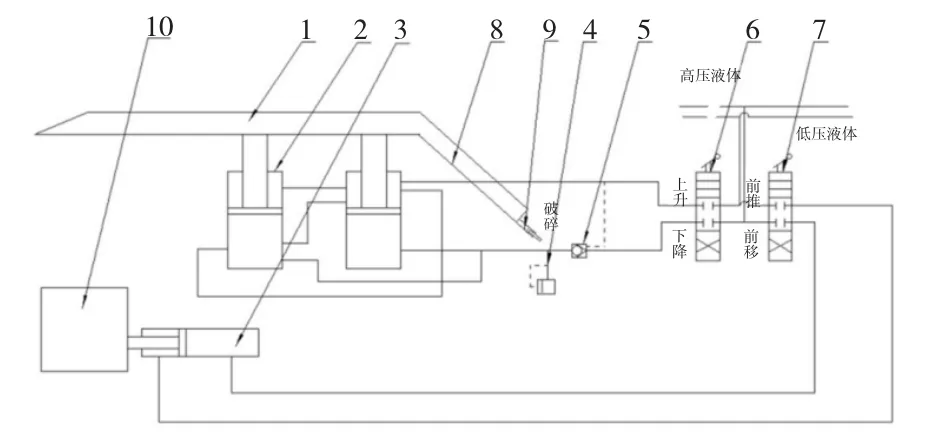

在选择活塞杆密封形式时,必须重点考虑密封形式的抗瞬时高压冲击性能,因为液压缸内经常会出现瞬间压力冲击。如果活塞杆密封无法承受瞬间压力波动冲击就会加快其损坏过程,最终引发漏液问题。下页图2所示为活塞杆常用的密封形式,主要包含两种形式,即蕾形密封和Y形密封。不同密封形式都有各自的优点和缺点,适用于不同的环境。如果不对这些密封形式结构进行充分分析,就达不到想要的密封效果。

3.1.2 不合适的活塞头密封选型

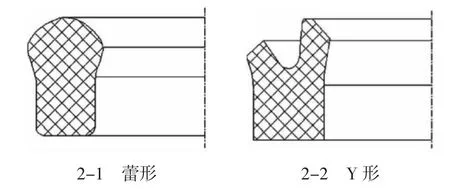

液压缸内低压侧和高压侧之间需要通过活塞头密封进行隔离,如果密封不合理就会造成缸内漏液。工作环境的复杂性对活塞头密封提出了较高的要求。普通蕾形圈和O形圈很难达到实际工作需要,实践证明这类密封圈很容易出现缸内漏液问题。图3所示为当前阶段常用的矿用液压支架活塞头密封形式。其中鼓形密封圈的优势在于具有相对较大的接触面积,因此其整体稳定性非常高,一般不会出现翻滚问题,但是这类密封形式要求开放式沟槽。当前阶段,部分性能较高的液压支架中使用较多的为组合式活塞密封圈,如图3-2所示,组合式活塞密封圈结构复杂,但整体性能较好。

图2 活塞杆密封形式

图3 活塞头密封形式

3.2 零件制造与装配误差导致的漏液问题

3.2.1 液压缸体材质

液压缸体性能会对漏液问题造成一定程度影响。如果液压缸体材料性能较低,在矿井复杂工作环境下容易出现锈蚀问题,进而增加缸体表面粗糙度,加剧液压缸体的磨损,最终引发缸体漏液故障问题。

3.2.2 密封槽尺寸

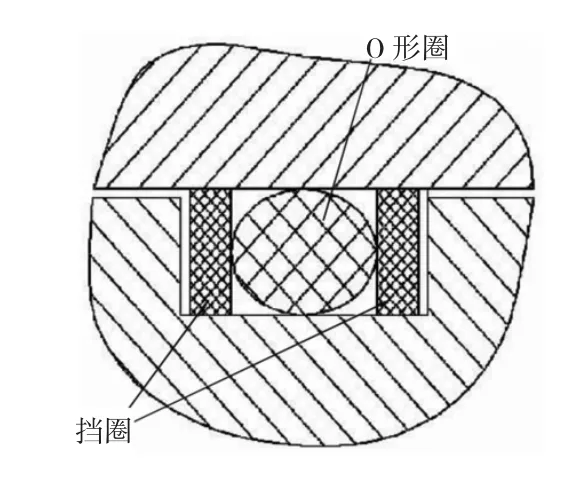

在对孔和轴进行密封时,要求将密封圈置入对应的密封槽内。密封沟槽的规格尺寸对密封效果有决定性影响。在对密封沟槽进行设计时,虽然会根据相关设计手册合理选用规格尺寸,但受加工技术水平限制,在加工制造过程中会形成加工误差,一旦加工误差较大就会影响密封性能。主要表现在密封压缩量不够、密封圈出现翻滚问题等。为了避免沟槽加工误差对密封性能造成的影响,可对密封圈结构形式进行优化设计,图4所示为O形圈+挡圈的密封结构形式,在实践中取得了较好的应用效果。

3.2.3 缸筒加工制造质量

在加工缸筒时如果加工误差较大,使得缸体内缸壁与缸口之间出现了位置公差,会对密封效果造成不利影响。另一方面,缸筒内缸壁的直线度和圆柱度等如果达不到设计要求,其在工作过程中会出现不同位置压缩量不均匀的问题,严重时会出现卡顿现象,这些故障都会加剧油缸漏液问题。

图4 O形圈+挡圈密封结构

3.3 设备服役环境对漏液的影响

3.3.1 工作环境的影响

矿井工作环境复杂,液压支架在这样的环境下工作会影响液压系统的工作性能。油缸在矿井工作时,周围环境容易对其造成污染。很多细小的粉尘容易黏附在油缸表面,最终被带入油缸内部,对密封系统造成损坏,进而引发油缸漏液问题。

3.3.2 设备老化的影响

设备老化是不以人的意志为转移的,这是一个不可避免的问题。设备在正常使用过程中必然会出现老化问题,对于液压支架液压系统的密封同样如此。应对设备老化问题最有效的办法就是加强日常维护和检修,及时更换出现老化问题的零部件。

4 液压支架油缸漏液问题的解决办法

1)在设计选用密封形式和密封槽结构时,应该综合考虑多方面因素,比如工作时的压力尤其要重点考虑瞬间冲击压力,以及密封圈的安装位置等。在充分研究分析不同类型密封形式的优势和特点的基础上,结合实际情况合理选用符合要求的密封结构形式。另外,当今社会科学技术日新月异,涌现出了很多新材料、新技术、新工艺,有必要时刻关注这些科技动态,选用新型的具有更高性能的密封圈材料。

2)合理选用液压缸材质并提升加工制造水平,采取有效措施避免液压缸在工作中出现过度腐蚀现象,保证液压缸的加工精度、位置公差、粗糙度等都满足设计要求,同时还要加强液压系统的装配精度,避免出现装配误差。

3)强化乳化液的清洁工作,避免杂质进入乳化液系统。同时做好煤矿井下防尘工作,避免过多粉尘黏附到缸体表面,进而进入缸体内部。因为一旦杂质进入缸体内部,必然会对密封系统造成严重损伤。在实践过程中,应该根据实际情况积极查找杂质可能进入缸体内部的渠道。从源头出发,将杂质隔绝在缸体外部。

4)日常维护和检修是及时发现油缸漏液问题的重要渠道。因此必须加强日常维护检修工作,确保能够在第一时间发现油缸漏油问题,并采取对应措施对其进行维护,避免小问题引发大问题。比如针对活塞杆磨损和渗漏等问题,在发现后应该及时向有关部门汇报,由维修部门及时进行维修。

5 结论

液压支架是煤矿开采中的重要机械设备之一,在保障井下安全方面发挥着重要作用。而液压支架油缸漏液问题会严重损害机械设备的性能,威胁采区安全。由于煤矿井下工作环境相对复杂,造成液压支架油缸漏液问题的原因也是多方面的。这就要求相关工作人员在实践中不断总结经验,找到导致漏液问题的根本原因,在此基础上从源头出发,有针对性地采取措施来解决油缸漏液问题。