滚筒式茶叶热风复干机设计与试验

张开兴 王文中 赵秀艳 刘贤喜,3

(1.山东农业大学机械与电子工程学院,泰安271018;2.山东农业大学信息科学与工程学院,泰安271018;3.山东省农业装备智能化工程实验室,泰安271018)

0 引言

日照绿茶因产于特定的地理环境,在色、香、味、形方面有别于其他绿茶,具有极大的开发潜力。茶叶的加工分为杀青、揉捻及干燥等工序,复干是茶叶加工中的一种干燥方式,是对茶叶进行再加热干燥的工艺流程,对提高茶叶的品质具有重要意义[1-3]。国内对茶叶加工设备的研制起步较早,根据茶叶物料烘焙时具有迟滞、大惯性和非线性的特点,李兵等[4]设计了一种基于动态矩阵控制的茶叶烘干机,运用DMC-PID 串级温度控制系统,提高了茶叶烘干机的温度控制精度及成茶品质。针对工作温度对复干机的影响,福建晟境农业有限公司[5]设计了一种在较低温度下对茶叶进行均匀充分复干的茶叶复干机,实现了低温情况下的茶叶复干作业,大大提高了复干的效率。针对现有复干机工作效率低,导致复干后茶叶整体质量偏低等问题,刘金黎[6]设计了一种热风式复干机,不仅提高了复干过程效率,缩短了复干时间,同时也使复干后的茶叶质量更高。目前国外尚未有对复干机的相关报道。

上述研究虽在复干机的结构和加热方式上有所改进,但并未实现复干过程的清洁化、自动化与智能化,且多采用经验或者通过试验对比茶叶的品质进行装备的研发,缺少理论支撑。近年来,随着计算流体动力学(CFD)及离散元法(DEM)的发展,数值模拟技术已成为研究多相流和结构优化的重要工具[7-9]。基于此,本文设计一种集整形、干燥、炒制和提香于一体的滚筒式茶叶热风复干机,采用CFDDEM 耦合的方法对复干过程进行数值模拟,验证复干机各设计参数的正确性,通过样机试验验证复干机性能的可靠性。

1 整机结构与工作原理

1.1 整机结构

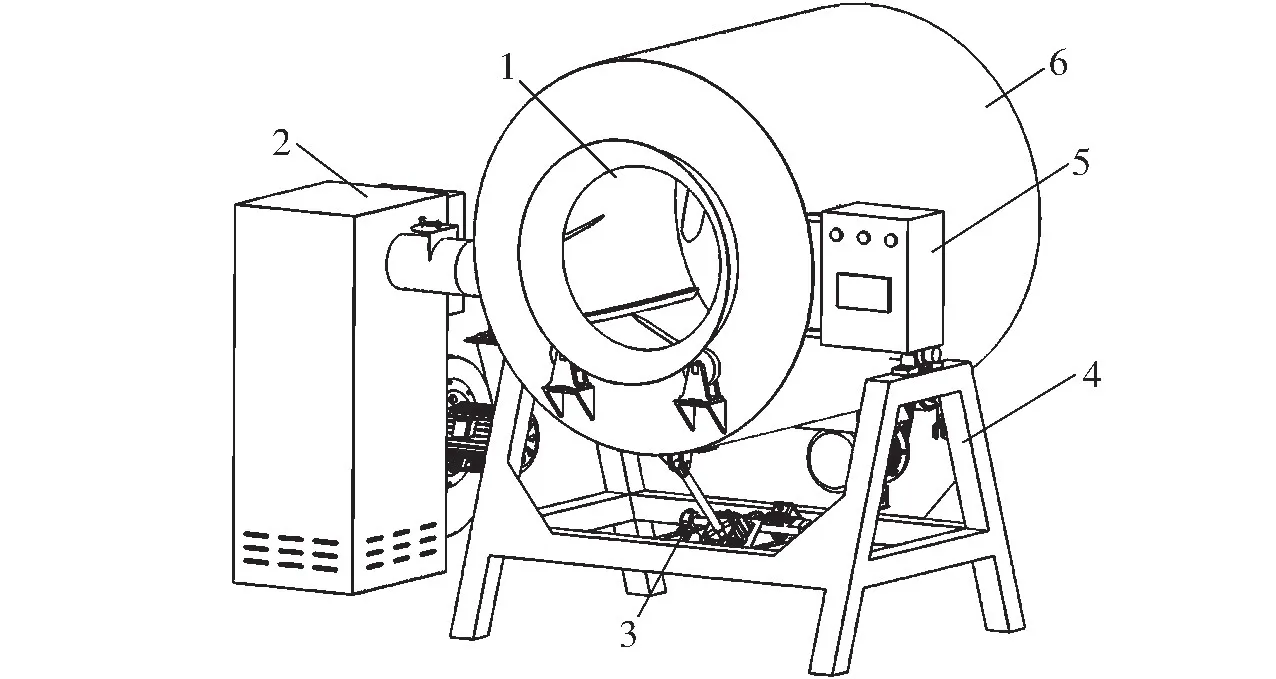

滚筒式茶叶热风复干机主要由滚筒、滚筒外壳、热风控制柜、机架、传动机构等组成,整机结构如图1 所示。

1.2 工作原理

滚筒外壳通过两侧的转轴支撑在机架上,工作时,打开热风控制柜的风量调节器,热风通过方圆变径管散发进滚筒外壳中,对滚筒壁面进行加热,滚筒后方的排风扇使热风分布更加均匀,驱动电机驱动滚筒旋转,防滑筋带动茶叶翻转,使茶叶更均匀受热,防止茶叶变色,炒板自动挤压茶叶,使茶叶外形更加紧凑。复干机上设有温湿度传感器,直至复干到成品茶的含水率达到要求,电机带动丝杠升降机运转,从而拉动进出料口上下摆动,自动出茶。复干过程中,由于热风和茶叶之间存在温度、压力等不平衡势,相互作用引起传热传质,使得在茶叶温度升高的同时内部水分降低,从而达到复干的目的。

图1 整机结构示意图Fig.1 Sketch of complete machine structure

1.3 技术参数

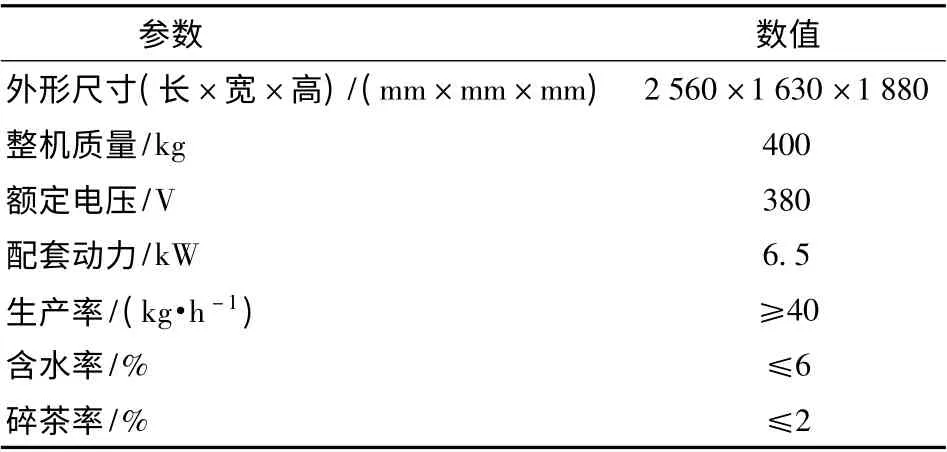

滚筒式茶叶热风复干机主要技术参数如表1 所示。

表1 主要技术参数Tab.1 Main technical parameters

2 关键部件设计

2.1 滚筒

滚筒由筒体、前轮盘、后轮盘、前炒板、后炒板及防滑筋等组成,结构示意图如图2 所示。筒体所用原材料为1.5 mm 厚的304 不锈钢板,以保证滚筒有足够的强度与刚度,避免在茶叶加工过程中发生形变。前后轮盘是滚筒的重要支撑部位,采用3 mm厚的不锈钢板制作,在保证刚度、强度的同时可以减小轮盘与支撑滚轮之间的滚动摩擦阻力[10]。

如图2b 所示,在滚筒内壁设计有防滑筋和炒板,为了选择合适的防滑筋及炒板形状,进行茶叶抛撒试验,结果表明,当防滑筋形状为正三角形时,茶叶在滚筒的抛撒效果最佳,参照《农业机械设计手册》并根据试验,将防滑筋均匀布置在筒体内壁,间隔60°,高度30 mm。为了使茶叶外形更加紧凑,造型最佳,在筒体的前端布置3 块螺旋炒板,根据筒体的尺寸,炒板的高度设计为85 mm,长度450 mm,间隔120°,同理在筒体的后端每隔60°布置有后炒板。

图2 滚筒结构示意图Fig.2 Sketches of drum structure

2.1.1 滚筒尺寸

设计的复干机一次可复干35 kg 茶叶,考虑到良好复干的效果及热风作用所能达到的范围,初定滚筒轴向长度L =750 mm,茶叶颗粒的平均密度为532 kg/m3,则35 kg 茶叶所占体积为0.066 m3,为保证复干过程中滚筒中的茶叶不被抛撒到滚筒外部,取滚筒中茶叶的体积占滚筒总容积的15%,则滚筒半径R 计算公式为

式中 Vt——35 kg 茶叶所占体积,m3

计算得R=0.43 m,取R=0.5 m。

2.1.2 滚筒转速

由于茶叶离心力的存在,滚筒的实际转速应小于极限转速。当茶叶运动到滚筒最高点时,对茶叶进行受力分析,如图3 所示。

图3 K 点茶叶颗粒受力分析Fig.3 Force analysis of tea granule at K point

茶叶颗粒在最高处K 点时开始向下抛落,此时忽略防滑筋对茶叶的影响,茶叶本身的重力G 与离心力FR相等,即

其中

联合可得

式中 m——茶叶总质量,kg

nlim——滚筒的极限转速,r/min

g——重力加速度,m/s2

ω——角速度,rad/s

计算得滚筒极限转速nlim=42.28 r/min。试验表明,当滚筒转速大于极限转速时,茶叶将紧贴滚筒内壁随滚筒转动而无法抛落,造成焦叶现象;当滚筒转速较低时,茶叶转动过程中未形成料幕,降低复干效果,滚筒实际速度取极限转速的30% ~45%较为理想[11-12]。

2.2 传动系统

传动系统主要由驱动电机、主动带轮、从动带轮、传送带、支撑滚轮(以下简称滚轮)及滚筒等组成,其基本功能是将驱动电机发出的动力传递给滚筒,如图4 所示,复干机工作时,驱动电机带动同轴的主动带轮转动,通过传送带带动与从动带轮焊接在一起的滚筒转动,滚筒安放在两侧的4 个滚轮上,滚轮在两端支撑轮盘的轮槽内转动,滚轮既可以支撑滚筒,又可以限制滚筒沿轴向移动,保证滚筒转动的平稳性。

图4 复干机传动系统简图Fig.4 Drive system of re-dryer machine

目前滚筒式茶叶加工装备多采用滚轮摩擦传动支撑,其优点在于不用考虑中心轴及两端的支撑法兰等。滚轮与支撑轮盘之间的运动形式为纯滚动,滑动摩擦忽略不计,故传动过程中,带轮传递的动力只需克服启动时滚轮的阻力即可[13]。为了测定驱动滚筒所需的驱动力,在滚筒周向进行5 次加载试验,测得驱动力分别为180、182、178、181、179、180 N,计算得滚筒自身的驱动力平均为180 N,当筒体直径为0.5 m 时,计算得平均转矩M=90 N·m,当滚筒静止时受力分析如图5 所示,有

式中 m0——滚筒及茶叶的总质量,kg FN——滚轮对滚筒的支撑力,N

θ——滚轮中心和滚筒中心的连线与竖直方向的夹角

图5 滚筒静止时受力分析Fig.5 Force analysis of drum at still

复干机逆时针方向启动时,对启动瞬间受力分析如图6 所示,图中在M(M′)、N(N′)4 处产生滚动静摩擦力,且力的方向与滚筒运动趋势相反,滚动静摩擦力计算公式为

式中 Ff——单个滚轮对滚筒的静摩擦力,N

μ——静摩擦因数,取0.3

若要滚筒正常工作,启动扭矩需大于等于静摩擦力产生的转矩M。转矩M 计算公式为

式中 r——滚筒左右轮盘的半径,mm

D——滚筒两端支撑轮盘的直径,为580 mm

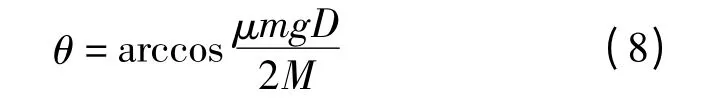

联合式(5)~(7)可得

经计算得θ=40°。

图6 滚筒启动瞬间受力分析Fig.6 Force analysis of drum at start-up instant

2.3 热风控制柜结构设计与总功率计算

热风控制柜主要由风量调节器、热风柜、控制箱及DF-2-1 型风机等组成,结构示意图如图7 所示。其中,DF-2-1 型多翼式风机功率为550 W,流量为860 m3/h,噪声为76 dB(A),转速为2 800 r/min,满足复干机的实际工作要求。在热风控制柜的进风管处设有风量调节器,它是一种通过平衡器中的硅胶气囊感应流经风管气流的装置,可以根据不同压力自动收缩和膨胀,实现风量的改变,使热能利用率最大化。

图7 热风控制柜结构示意图Fig.7 Schematic of thermal control cabinet

在工作过程中,温度是影响茶叶品质的主要因素之一,而温度由热风炉的加热功率所决定[14]。根据茶叶加工工艺要求,复干前茶叶制叶中含水率为15% ~20%,复干结束后含水率不大于6%。

复干过程中含水率由20%下降到6%,则水分的汽化热为

式中 Qq——复干过程中水分散失所需汽化热,kJ

c——水比热容,kJ/(kg·K)

Q——水在100℃时的汽化热,kJ/kg

W1——复干前制品含水率

W2——复干后制品含水率

T1——水沸点,℃

T2——工作室温,℃

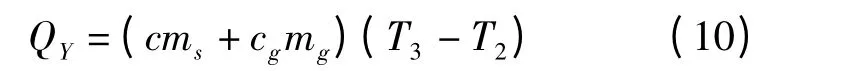

复干过程中含水率为20%的茶叶制品升温所吸收的热量为

式中 QY——复干过程茶叶制品升温所吸收的热量,kJ

ms——茶叶制品中水分总质量,kg

cg——复干后茶叶比热容,kJ/(kg·K)

mg——复干后茶叶质量,kg

T3——复干机工作时提供的最高温度,℃

由于复干机滚筒为一个不封闭的系统,在复干机工作过程中,存在一定的热量损失[15-16],经查阅相关茶叶加工设备的资料及经验,可取加工过程中热效率系数为η=0.65。则复干过程中所需的总热量为

联合式(9)~(11)可得QZ=6.1 kW·h。

由计算结果,同时考虑到工作的安全性,选择电热总功率为6.5 kW 的热风控制柜作为复干机的加热源。

3 加热滚筒模型建立与仿真分析

在复干机工作过程中,其滚筒内部温度高达160℃,直接观察滚筒内茶叶颗粒的运动情况不切实际,通过传统的方式测量内部温度变得非常困难。计算流体力学(CFD)与离散元法(DEM)被广泛应用于农业工程领域[17-19],本文将茶叶颗粒视为离散相,将热风视为连续相,采用CFD-DEM 耦合方法对复干机滚筒内茶叶颗粒的运动情况进行模拟分析。

3.1 模型建立

3.1.1 流场数学模型

在复干过程中,由于连续相与离散相之间相互作用相互影响,在Fluent 原有Eulerian 模型的基础上引入体积分数φ,在不考虑两相之间质量传递的情况下,气体的连续方程和动量守恒方程分别为

式中 ρg——气流密度,kg/m3

vg——气流速度,m/s

μg——动力粘度,Pa·s

S——阻力动量项

p——气体微元体压力,Pa

流体与颗粒之间有相对运动时,将发生动量传递,颗粒表面对流体的影响主要表现为阻力,流体对颗粒表面的影响主要表现为曳力,Basset 力和Saffman 升力的影响远小于曳力,忽略不计。通过计算流体相与颗粒相之间相对运动产生的阻力动量项S 实现耦合[20-21],表达式为

其中

式中 FD——气流阻力,N

V——网格单元体积,m3

A——颗粒投影面积,m2

CD——阻力系数 Re——雷诺数

vp——颗粒速度,m/s

dp——茶叶颗粒直径,mm

为研究热风对茶叶的影响,需对滚筒内流场进行仿真分析,滚筒内气体流动状态与雷诺数有关,通过计算得出其值远大于湍流的临界值,故滚筒内气体的流动形态为湍流。

3.1.2 接触模型

在进行离散元分析时,颗粒与颗粒及边界之间必然存在接触,根据接触方式的不同可分为硬球模型接触和软球模型接触,软球模型接触方式允许颗粒间接触点间出现重叠部分,可以用来模拟两个及两个以上的颗粒间碰撞情况,并根据接触颗粒的物理属性和法向重叠量、切向位移计算接触力,而颗粒间内摩擦力即切向力与法向力有密切的联系,因此本文采用软球接触模型。考虑到颗粒与滚筒及热风之间存在热交换,故选用Hertz-Midlin with Heat Conduction 接触模型进行求解。

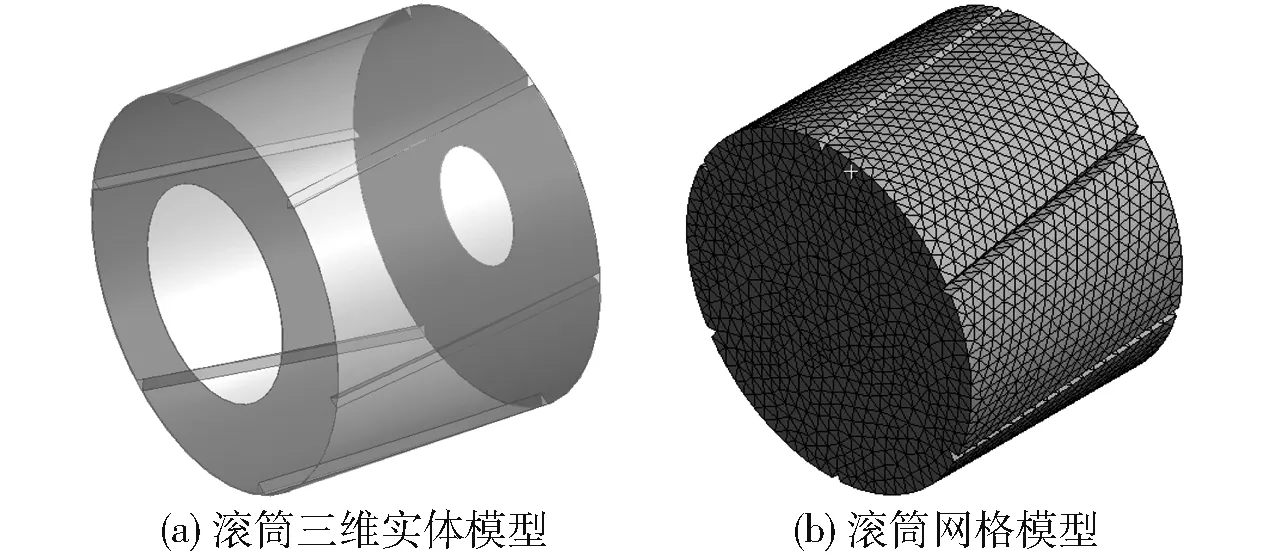

3.1.3 滚筒物理模型

复干过程中,茶叶的运动主要发生在圆柱段,为提高网格质量从而提高计算的精度,将圆弧段模型省去,只对滚筒的圆柱段进行模拟分析,并对其进行等效转化[22]。简化后的滚筒模型如图8a 所示,滚筒直径1 000 mm,长度750 mm;滚筒内壁均匀分布有6 根防滑筋,其高度30 mm,长度750 mm。采用ANASYS 16.0 软件的Meshing 模块对滚筒内流场进行网格划分,划分结果如图8b 所示,网格总数为49 918,最大网格体积为1.045 ×10-4mm3,最小体积为7.94 ×10-8mm3。

图8 加热滚筒实体模型及网格模型Fig.8 Solid model and mesh model of heating roller

3.1.4 离散元模型

经杀青、揉捻、炒干后的茶叶,形状多数近似球形,为减少计算量,将茶叶简化为呈正态分布的球形颗粒进行模拟分析,当量直径设置为5 mm,球形颗粒形状较为简单,因此在EDEM 软件中直接生成。

3.2 仿真参数设置

运用ANSYS 16.0 与EDEM 2.7 软件进行联合仿真;气体相在Fluent 软件中进行求解,选用标准k-ε 湍流模型同时开启能量方程;设定入口边界为速度入口,大小为0.5 m/s;入口气体温度为433 K;设定出口边界为压力出口;设定壁面热传导系数为10,壁厚为1.5 mm;设定壁面温度为433 K。

固体相在EDEM 软件中进行求解,颗粒与壁面间的相互作用采用Hertz-Mindlin(No Slip)模型;颗粒与颗粒间采用Hertz-Mindlin with Heat Conduction模型;设定筒体转速;采用动态生成颗粒的方法,设定颗粒初始温度为293 K。

选用欧拉-欧拉耦合方法,耦合模块中阻力模型采用Ergun and Wen and Yu;热传递模型采用Li&Mason;设置EDEM 时间步长为4 ×10-5s,Fluent时间步长为2 × 10-3s;设置Fluent 仿真步数为1 750 步,即仿真总时间为3.5 s;设置Max Iterations/Time Step 为60,即每个时间步长最多迭代60 次;为尽可能详细提取颗粒的运动信息,在EDEM 和Fluent 内,每0.002 s 保存一次数据。茶叶与滚筒的本构参数如表2 所示。

表2 茶叶及滚筒的本构参数Tab.2 Constitutive parameters of tea and roller

为了研究茶叶复干机工作性能,对复干机的实际工作转速n 进行考察。通过CFD-DEM 模拟不同转速下茶叶分离比率及茶叶温度变化情况,探寻影响复干特性的机理以及最佳实际转速。

3.3 仿真结果分析

3.3.1 转速对茶叶分离比率的影响

在工作过程中,茶叶在滚筒内的离散程度对复干的均匀性及茶叶的品质有较大的影响,本文依据GUPTA 等[23]提出的通过接触数来描述颗粒混合程度的方法分析茶叶在滚筒内的离散程度,其计算公式为

式中 q——分离比率

Cp——茶叶颗粒间的接触数

Ct——总接触数

通过q 表征茶叶颗粒的离散程度,其值越小则表明茶叶颗粒间越稀疏,离散效果越佳,越有利于复干的均匀性;反之不利于茶叶的复干。利用EDEM软件后处理模块记录不同时刻的茶叶接触数,通过对统计数据进行整理得到3 种转速下的分离比率曲线,如图9 所示。

图9 茶叶颗粒分离比率变化曲线Fig.9 Variation curves of separation ratio of tea particles

由图9 可知,初始阶段3 种工况下茶叶的分离比率均持续升高,主要是由于此阶段茶叶颗粒间的接触占主导地位;随着滚筒的转动,在茶叶即将进入抛撒状态时,3 种工况下的分离比率均达到峰值,在抛撒阶段分离比率达到低谷。当滚筒转速为10 r/min 时茶叶颗粒的分离比率最大,20 r/min 时分离比率最小。滚筒转速较低时,茶叶在筒体内形成料幕面积小,不利于复干;滚筒转速较高时,会造成碎叶现象,降低茶叶的品质。综上,当滚筒转速为15 r/min 时,茶叶分离比率为最优,复干效果最佳。

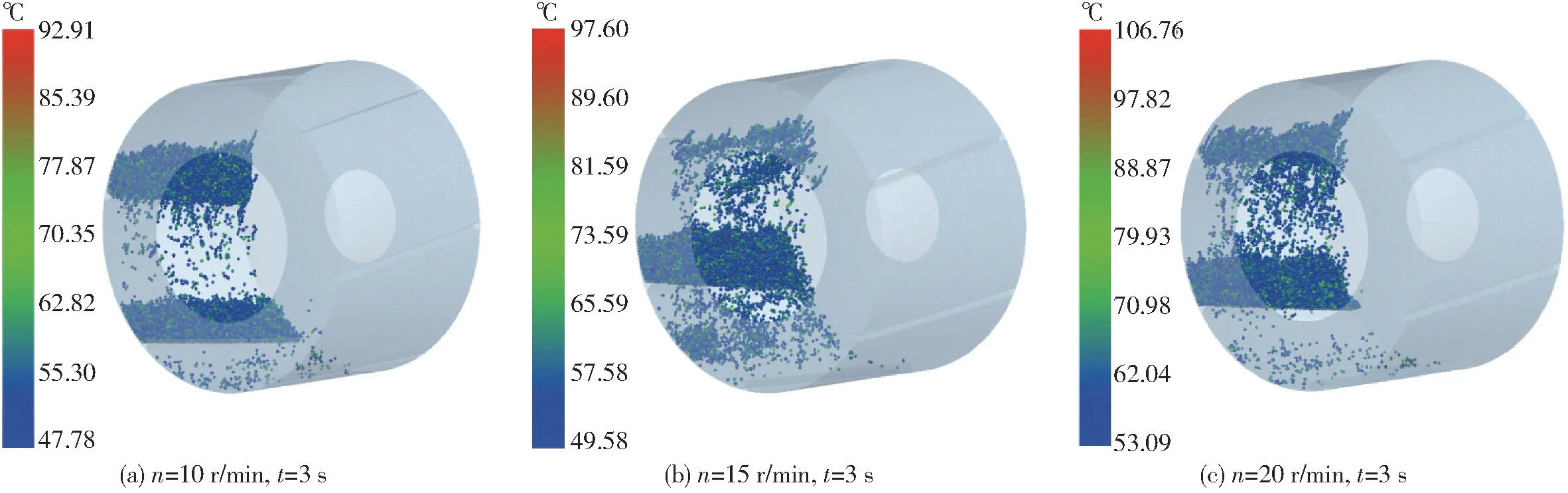

3.3.2 转速对茶叶颗粒温度变化的影响

通过EDEM 后处理模块,对复干过程中不同温度的茶叶颗粒进行着色,进而更直观地观察复干过程中温度变化[24-25],图10 为复干过程中筒体内3种工况同一时刻茶叶颗粒温度分布情况,从图中可以看出,茶叶颗粒在运动过程中颜色不断变化,即热风与茶叶颗粒之间实现了耦合。

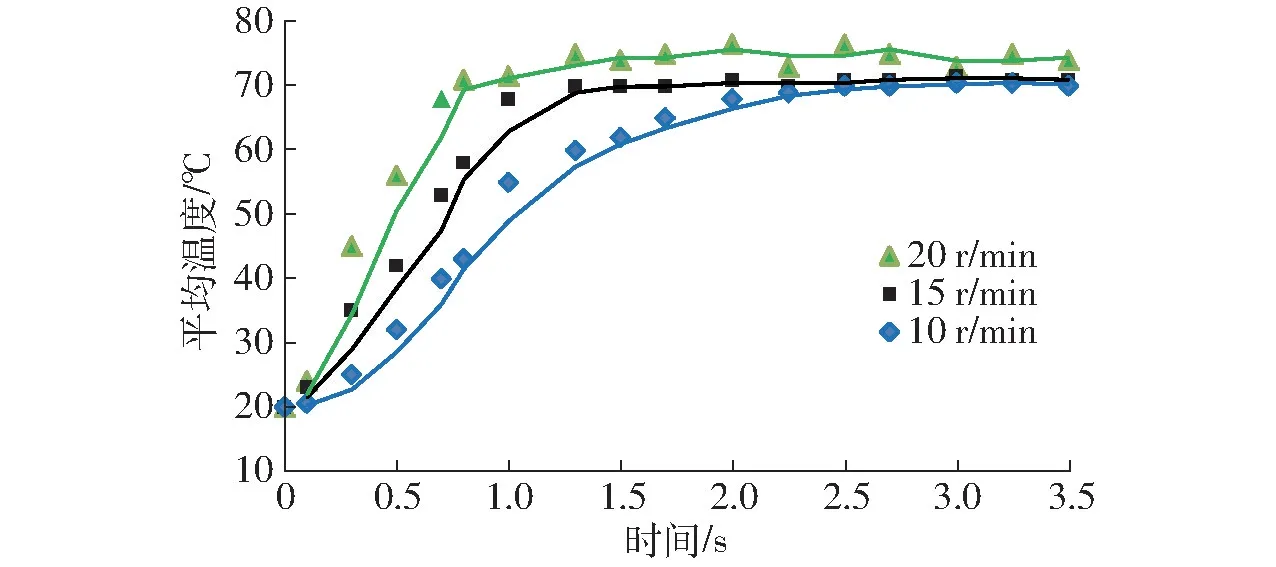

通过对数据提取分析,得到了3 种工况下茶叶颗粒平均温度变化曲线,如图11 所示。

由图10、11 可知,3 种工况下茶叶颗粒的平均温度均能够趋于稳定值。其中,当转速为20 r/min时,茶叶颗粒平均温度达到稳定值所用时间最短,但此转速下存在少量茶叶颗粒温度偏高现象,将会导致复干的不均匀;当转速为10 r/min 时,虽然茶叶颗粒温度不存在偏高或偏低现象,但茶叶颗粒平均温度达到稳定值所用时间最长,筒体转动过程中茶叶颗粒未形成料幕,减少了与热风之间的接触,将会降低复干的效率;当转速为15 r/min 时,筒体内茶叶颗粒平均温度达到稳定值时间相对较短且茶叶颗粒在随筒体转动过程中能够形成良好的料幕,茶叶与热风之间充分接触,复干效果能够达到最佳状态。综上可得当滚筒转速为15 r/min 时,能够使茶叶颗粒的温度变化达到最优,在工作过程中茶叶受热更加均匀。

图10 3 种工况同一时刻茶叶颗粒温度分布Fig.10 Temperature distributions of tea particles at the same time under three working conditions

图11 茶叶颗粒平均温度变化曲线Fig.11 Variation curves of average temperature of tea particles

4 试验

4.1 试验条件

为了验证茶叶复干机各参数设计的合理性、工作性能的可靠性及复干后茶叶品质是否符合茶叶的质量标准要求,2019 年9 月在日照盛华茶叶机械股份有限公司进行复干机样机试制并进行试验,样机试验包括茶叶复干机性能试验与对照试验,试验条件相同。

试验仪器及设备包括复干机、电子天平、秒表、台秤、碎茶测定仪、便携式红外线测温仪、电表、工具包等,复干机试验样机如图12 所示。

4.2 试验方法与评价指标

选用三级鲜叶作为原料,复干前制叶含水率为15% ~20%,滚筒转速为15 r/min,为了更好表明复干机的作业性能,设计了一组传统的滚筒式茶叶复干机试验与本文所设计的复干机相对照,待两组试验完成后,考察两组试验的结果。目前我国对茶叶复干机性能尚未有专门的试验方法和作业质量指标,本文试验参考JB/T 10808—2007《茶叶加工成套设 备》、Q/SH 001—2018《茶 叶 复 干 机》及GB/T 23776—2018《茶叶感官评审方法》,试验指标主要有:生产率、含水率、碎茶率及有效工作温度、茶叶感官评审等。

图12 复干机试验样机Fig.12 Experimental prototype of re-dryer machine

(1)生产率:用计时器记录完成一次茶叶复干所用时间,称取试验后茶叶的总质量,则生产率计算公式为

式中 Y1——生产率,kg/h

M1——试验后茶叶质量,kg

t——试验时间,h

(2)含水率:对加工前后茶叶的质量进行称量,抽取茶叶样品按对角线多点法(不少于8 点)随机取样,充分混合均匀后,称取测定小样10 g,按照GB/T 8304—2013 的规定测定茶叶的含水率,计算公式为

式中 Y2——试验后茶叶含水率,%M2——试验前茶叶质量,kg

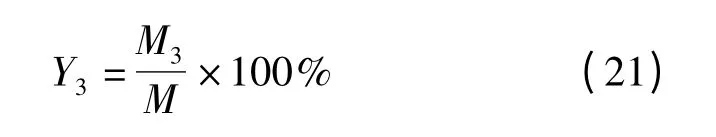

(3)碎茶率:取试验后的茶叶100 g 左右,按照GB/T 8311—2013《茶 粉末和碎茶含量测定》要求对样品进行测定。计算公式为

式中 Y3——碎茶率,%

M3——筛下碎茶质量,kg

M——试验茶叶总质量,kg

(4)电耗率:对试验前后的茶叶进行称量,通过电表得到复干一次的耗电量,则电耗率计算公式为

式中 Y4——电耗率,kW·h/kg

N——复干机运转耗电量,kW·h

(5)有效工作温度:在筒体中段内壁径向圆周方向取4 点,每个点之间相隔90°,用便携式红外线测温仪离筒体进出口端5 ~10 cm 处对4 点进行温度的测定,每个点测量3 次,3 次温度的平均值作为该点的温度,最终将4 点的温度平均值作为筒体内有效工作温度。

4.3 试验过程

试验前先进行空载试验,确保复干机能够正常启动、正常运行;试验时,按照要求将复干机工作转速、温度调至合适值,然后将预先称好的茶叶送至滚筒内,直至复干到成品茶的含水率达到要求(即试验结束),每次试验对工作时间、加载功耗等参数进行记录。

茶叶的感官评审过程:根据GB/T 23776—2018《茶叶感官评审方法》,采用匀堆取样法对复干后的茶叶进行取样评审,将复干后的茶叶拌匀成堆,从茶叶堆的8 个不同部位进行取样,然后用分样器选取150 g 两份作为评审用样,其中一份直接用于评审,另一份留存备用。

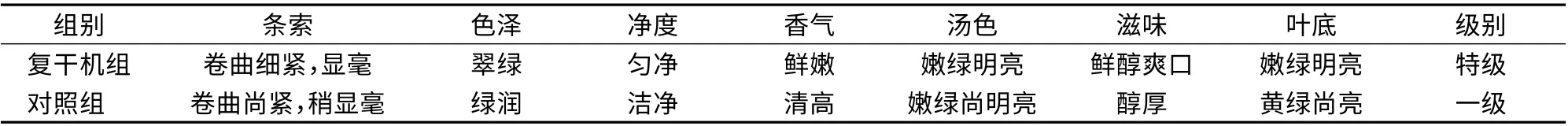

外形(形状、色泽、净度)评审方法:将评审茶样置于评茶盘中,评审人员双手握住评茶盘,用“簸”的手法,让茶叶在评茶盘中从内向外按形态呈现从大到小的排布,分出上、中、下挡,然后目测评审茶叶外形。茶汤制备与评审方法:采用柱形杯评审法,取茶样5.0 g,液料比50 mL/g 置于评审杯中,注满沸水,加盖浸泡4 min,按冲泡次序依次迅速将茶汤沥入评茶碗中,评审汤色、嗅杯中叶底香气、品尝滋味,然后进行第2 次冲泡,时间4 min,沥出茶汤依次评审汤色、香气、滋味及叶底。结果汤色以第1 泡为主评判,香气、滋味、叶底以第2 泡为主评判,样茶评审试验结果如图13 所示。

图13 样茶评审Fig.13 Evaluation of tea samples

4.4 试验结果与分析

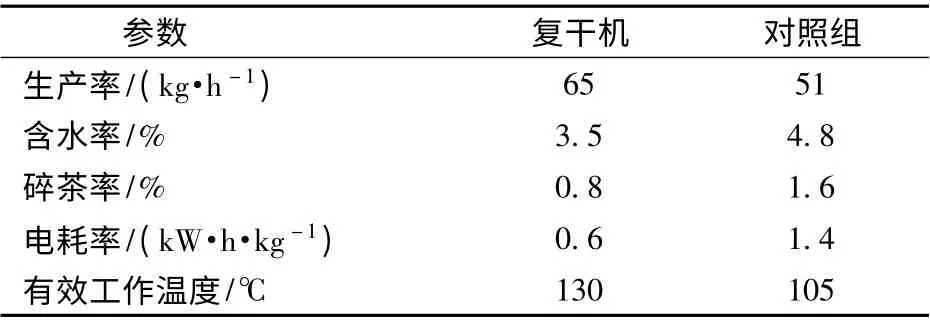

待两组试验结束后,对数据进行整理,得到如表3 所示的对比试验结果;为了检测复干机加工后茶叶的品质,根据DB37/T 2709—2015《地理标志产品日照绿茶》标准相关规定,委托日照市产品质量监督检验所进行相关指标检测,检验结果如表4 所示;为了分析对比两组试验加工后茶叶的感官品质,委托日照市茶叶产业协会组织相关专家进行了感官评审,并与DB37/T 2709—2015《地理标志产品日照绿茶》中规定的级别标准进行比较并判定级别,评审结果如表5 所示。

表3 复干试验结果Tab.3 Experimental result of re-drying

表4 机制茶叶质量检验结果Tab.4 Quality inspection report of machine dried tea

表5 茶叶感官评审结果Tab.5 Results of sensory evaluation of tea

由表3 可知,复干后茶叶的含水率及碎茶率分别为3.5%、0.8%,复干机的生产率为65 kg/h,电耗率为0.6 kW·h/kg,滚筒内的平均有效工作温度为130℃,满足复干机的工作性能指标且各项指标均优于传统的滚筒式复干机。由表4 可得,利用复干机加工后得到的茶叶,经茶叶产业协会相关专家进行感官评审,各项评价指标均合格;由表5 可以看出,复干机炒制的茶叶与对照组相比,前者的匀整度、均一性明显更好,且能更好地提毫留香,茶叶的色泽、滋味均好于后者,加工后的茶叶能够达到特级。整个茶叶加工过程由复干机独立完成,降低了茶叶生产中的劳动强度,对茶叶产业发展有着重要的现实意义。

5 结论

(1)设计了一种滚筒式茶叶热风复干机,解决了复干机热能利用率低、茶叶受热不均匀及生产率低等问题,实现了复干过程中的智能化与清洁化;对关键部件进行了理论分析,给出了计算方法,确定了滚筒、传动系统、热风控制柜的结构与参数。

(2)运用CFD-DEM 耦合仿真方法分析了滚筒不同转速下,筒体内茶叶颗粒的分离比率及平均温度变化情况,分别建立了连续相及离散模型,得出滚筒转速为15 r/min 时,茶叶颗粒分离比率及温度变化达到最优,复干效果最佳。

(3)分别进行了复干机性能试验与传统滚筒式复干机试验。结果表明:本文所设计的复干机加工后,茶叶的含水率及碎茶率分别为3.5%、0.8%,复干后茶叶中的总灰分含量为5.2%、水浸出物含量为43.6%、粗纤维含量为7.2%、游离氨基酸含量为4.6%,各项评价指标均合格;生产率为65 kg/h,电耗率为0.6 kW·h/kg,滚筒内的平均有效工作温度为130℃,加工后茶叶的色泽、滋味均优于传统复干机,茶叶在筒体内受热更加均匀,机器性能指标均优于对照组。