水稻秸秆营养穴盘微波热风耦合干燥动力学模型研究

于海明 李海源 张欣悦 王汉羊 孙 勇

(1.东北农业大学电气与信息学院,哈尔滨150030;2.黑龙江八一农垦大学工程学院,大庆163319;3.东北农业大学工程学院,哈尔滨150030)

0 引言

我国每年产生农作物秸秆总量约为10.4 亿t,占世界首位[1]。目前,秸秆利用主要包括能源化利用、饲料化利用、原料化利用和肥料化还田利用等4 种方式[2]。全国每年仍有2 亿t 的秸秆未得到有效开发利用[3],过剩的秸秆主要采用田间焚烧的方式进行处理。秸秆焚烧不仅造成了资源浪费和环境污染,同时也破坏了土壤的抗旱保湿能力。因此,秸秆资源化利用成为目前亟待解决的问题。

水稻秸秆营养穴盘(简称营养穴盘)是水稻植质钵育秧盘的升级产品,主要以农作物秸秆为原料,同时添加水稻生长所必需的营养添加剂、灭菌杀毒剂,经气压成型、干燥定型等加工工艺制备而成[4-5]。因此,水稻种植时,生产和利用营养穴盘,不仅消耗了大量的农作物秸秆,拓宽秸秆的资源化利用途径,增加农民的收入,而且所生产的营养穴盘还具有蓄水保墒、提高土壤肥力、延长水稻生长期、提高水稻产量等优点[6-7]。

在营养穴盘生产过程中,营养穴盘经真空吸附成型后,其含水率高、强度低,无法满足播种、育秧、插秧、运输和储藏的要求,因此,必须对真空吸附成型后的营养穴盘进行干燥定型,以满足生产要求[8]。目前,水稻秸秆营养穴盘干燥定型技术主要包括自然干燥和热风干燥。自然干燥营养穴盘受自然环境影响比较大,干燥效率低,干燥后的营养穴盘强度低,翘曲严重,营养穴盘质量差,严重影响水稻生产的后续工作;热风干燥虽然能够满足营养穴盘干燥质量的要求,但其干燥效率低、耗能大,增加了生产成本,阻碍了营养穴盘进一步的推广和应用。因此急需一种新的干燥技术对营养穴盘进行干燥。

微波热风耦合干燥过程中,电场、磁场、温度场和热风速度场等物理场同时作用于干燥物料上,在4 种物理场的共同作用下,物料中的水分被加热、迁移、蒸发,从而达到干燥的目的。因此,微波热风耦合干燥具有比微波干燥和热风干燥更快的干燥速率和更高的干燥品质[9-12],被广泛应用在农产品生产、农产品加工以及食品工业等方面[13-14]。目前,一些学者利用微波热风耦合干燥技术对果蔬干燥特性和动力学模型进行了研究[9,15-19]。如果将微波热风耦合干燥技术用于营养穴盘干燥,研究干燥过程中营养穴盘含水率的变化规律,对提高营养穴盘的干燥速率和干燥品质具有重要意义。

本文以营养穴盘为研究对象,利用微波热风耦合干燥技术,研究营养穴盘微波热风耦合干燥特性和干燥过程中含水率变化规律,探讨热风速度、微波功率和热风温度对营养穴盘干燥特性的影响,确定适合描述干燥过程中营养穴盘含水率变化规律的动力学模型,以期为微波热风耦合干燥技术在营养穴盘干燥上的应用提供理论依据和技术支持。

1 材料与方法

1.1 材料

水稻秸秆营养穴盘由黑龙江省水稻生态育秧装置及全程机械化工程技术研究中心生产,营养穴盘的尺寸(长×宽×高)为581 mm×273 mm×16 mm,穴孔总数为612 个;营养穴盘初始含水率约为81%(湿基),营养穴盘安全储藏含水率为10%左右。水稻秸秆营养穴盘如图1 所示。

图1 水稻秸秆营养穴盘Fig.1 Photograph of straw-based nutrient seedling-growing bowl tray

1.2 仪器与设备

本文所用营养穴盘微波热风耦合干燥设备由YHMW900-100 型微波热风耦合干燥设备改制而成,其结构如图2 所示。营养穴盘微波热风耦合干燥设备主要由微波干燥系统、热风干燥系统和控制系统组成,整体尺寸(长× 宽× 高)为1 570 mm ×1 000 mm×505 mm,具有微波干燥、热风干燥、微波热风并联(耦合)干燥和微波热风串联干燥功能。微波干燥系统主要由波导、磁控管、微波谐振腔组成,微波谐振腔结构尺寸(长×宽×高)为330 mm×350 mm×215 mm,微波总功率1.3 kW,输出功率为0.9 kW。热风干燥系统主要由气流分配室、加热器、气流初次分配稳定器和功率550 W 离心风机组成,加热器由3 个功率为800 W 的远红外碳纤维电加热棒和加热管组成。微波干燥系统和热风干燥系统之间由气流分配室和气流初次分配稳定器连接在一起,实现将热风均匀送入微波谐振腔内。控制系统主要由风速传感器、温度传感器、微波调节器、时间调节器、变频器和控制显示仪等组成。

图2 微波热风耦合干燥装置结构示意图Fig.2 Schematic of microwave coupled with hot air dryer

其他仪器与设备:TL-YPCX-01 型气力式水稻营养穴盘成型机(湖南双环纤维成型设备有限公司),T1000 型双杰电子天平(美国双杰兄弟有限公司),JA2003N 型电子精密天平(上海精科天美贸易有限公司),君斯达509A 型秒表(深圳市君斯达实业有限公司),MT826 型数字风速计(香港麦特尔电子科技有限公司),SF2000 型三按键电子数显卡尺(桂林广陆数字测控股份有限公司),Fluke59 型红外线温度计(上海世禄仪器有限公司)。

1.3 研究方法

1.3.1 含水率的测定

水稻秸秆营养穴盘经气动成型方法压制成型后,参照GB 5009.3—2016《食品安全国家标准 食品中水分的测定》中含水率测定方法,测定营养穴盘的初始含水率约为81%(湿基),干燥后安全储藏含水率为10%(湿基)。

1.3.2 试验方法

干燥前,取新压制的营养穴盘用切刀平均切成2 块,每块尺寸(长×宽×高)为290 mm×273 mm×16 mm,将切制好的营养穴盘用塑料薄膜覆盖,以备试验用。干燥时,先将热风干燥系统运行10 ~20 min,当微波谐振腔内的温度达到设定温度并稳定后,将处理好的营养穴盘置于塑料托盘顶部,放入微波谐振腔内,启动微波干燥系统进行干燥。在干燥初始阶段,每隔180 s 对营养穴盘称量一次质量;在干燥的后期阶段,根据不同情况,每隔60 s 对营养穴盘称量一次并观察营养穴盘表面的颜色,当营养穴盘的含水率达到10%左右(湿基)时,干燥结束。每个试验做3 次,由于称量过程在几秒钟内完成,因此对干燥过程没有大的影响[20]。干燥后的营养穴盘置于自然环境中冷却,为后期营养穴盘指标的测量做准备。

1.3.3 试验因素及因素变化规律

根据前期预试验及文献[9 -11,21 -22],确定热风速度、微波功率和热风温度为试验因素,并设计以下干燥条件:固定热风速度为2.0 m/s,微波功率为900 W,改变热风温度为50、55、60、65、70℃;固定热风速度为2 m/s,热风温度为60℃,改变微波功率为180、360、540、720、900 W;固定热风温度为60℃,微波功率为900 W,改变热风速度为1.0、1.5、2.0、2.5、3.0 m/s。

1.3.4 数学模型

准确描述与预测营养穴盘微波热风耦合干燥过程中的水分散失情况,对研究营养穴盘的干燥特性具有重要意义[23]。从经典的干燥动力学模型中选出12 个数学模型(如表1 所示,MR表示水分比,t 表示干燥时间)对营养穴盘干燥曲线进行拟合,并根据判断准则,选择出最适合描述与预测营养穴盘微波热风耦合干燥水分变化规律的数学模型。

1.3.5 判断准则

利用表1 中给出的12 个数学模型拟合营养穴盘微波热风耦合干燥试验数据,对数学模型的拟合度进行最优评价时,有3 个评价准则[20,36,38]:决定系数R2、离差平方和χ2和均方根误差eRMSE。决定系数R2是评价模型拟合度最重要的指标,用来表示各变量之间的密切关系,R2越接近1,表示回归关系越显著。χ2和eRMSE反映实际值与期望值之间的变异程度,其值越小说明回归方程的预测精度越高,从而可以利用这3 个准则确定最优干燥动力学模型及判断模型的优劣。

1.3.6 数据处理及分析

运用Excel 软件对试验数据进行处理,利用OriginPro 软件对表1 中的干燥曲线数学模型进行拟合分析及绘制图形。

1.4 干燥特性参数计算

1.4.1 水分比

干燥特性中的水分比表示一定条件下物料的剩余水分率,水分比计算公式为

表1 文献中给出的干燥曲线数学模型Tab.1 Mathematical models given in literature for drying curves

式中 Me——试样平衡含水率(干基),kg/kg

M0——初始含水率(干基),kg/kg

Mt——t 时刻含水率(干基),kg/kg

由于Mt和M0远大于Me,则式(1)可以进一步简化为

1.4.2 干燥速率

干燥特性中的干燥速率是研究干燥动力学的一个重要参数,能够反映干燥时间、干燥含水率和干燥速率之间的关系。干燥速率计算公式

式中 DR——干燥速率,kg/(kg·min)

1.4.3 有效水分扩散系数

有效水分扩散系数[39-40]为当水分浓度梯度为1 的条件下,每秒钟通过单位面积的水分扩散量,它反映了干燥物料干燥过程模型的重要特性,是计算、模拟干燥物料水分迁移机理必不可少的参数之一。当长方形、圆形和球形等形状的物料干燥主要由降速干燥阶段控制时,可以用Fick 第二定律来描述物料内部的水分扩散过程。有效水分扩散系数可以通过简化Fick 第二定律计算得到。假设水分是通过扩散迁移、干燥物料的体积收缩可以忽略不计、具有恒定的扩散系数和温度,则菲克定律一般级数解球面坐标形式为

式中 Deff——有效水分扩散系数,m2/s

L——样品的半厚度,m

N——正整数

如果干燥时间长,则式(4)可以进一步简化为式(5)可以表示成对数形式,即

式(6)可以进一步表示成斜率的形式,即

2 结果与分析

2.1 不同干燥条件下的水分比

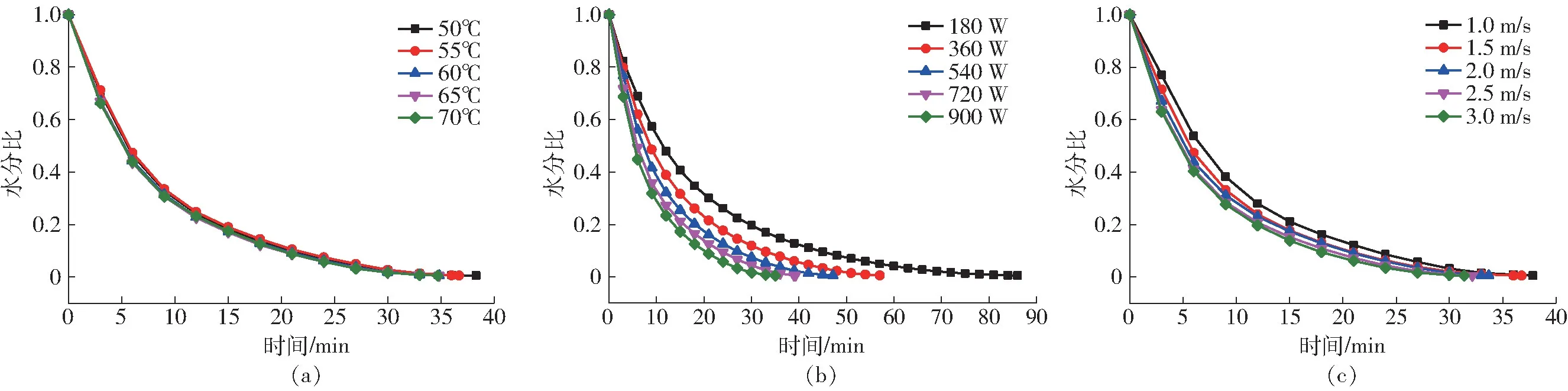

在不同的热风温度、微波功率和热风速度条件下,营养穴盘水分比随时间的变化曲线如图3 所示。由图3 可以看出,营养穴盘的水分比随着干燥时间的延长而逐渐降低。在微波功率为900 W 和热风速度为2.0 m/s 的干燥条件下,设定热风温度为50、55、60、65、70℃,不同热风温度下的物料水分比变化曲线如图3a 所示。从图3a 中可以看出,热风温度越高,营养穴盘达到最终含水率10%(湿基)的干燥时间越短;当热风温度为60、65、70℃时,营养穴盘达到最终含水率的干燥时间分别为34.83、34.82、34.70 min,温度对干燥时间的影响不大,但明显小于热风温度为50℃和55℃时的干燥时间38.3 min和36.7 min。在微波的作用下,营养穴盘内部直接产生热量,使营养穴盘内部的水分气化并形成蒸汽流,造成营养穴盘内部压力升高,促使营养穴盘内部的水分和蒸汽向营养穴盘的表面迁移和扩散;与此同时,在热风温度的作用下,营养穴盘的表面温度升高,将营养穴盘表面的水分和在微波的作用下扩散到表面的水分蒸发到空气中去,温度越高,蒸发越快,由于试验各组的营养穴盘质量和最初含水率基本一致,因此,随着热风温度的升高,营养穴盘达到最终含水率10%(湿基)的干燥时间变短。在热风温度为60℃和热风速度为2.0 m/s 的干燥条件下,设定微波功率为180、360、540、720、900 W,不同微波功率下的物料水分比变化曲线如图3b 所示。由图3b 可知,微波功率从180 W 增加到900 W 时,营养穴盘达到最终含水率10% 的干燥时间从86.04 min 减小到35.01 min,干燥时间降低了59.2%,干燥水分比曲线的变化趋势也较大。微波在干燥营养穴盘时,营养穴盘内水等极性分子受高频变化的电磁场影响下,以每秒钟上亿次转动,分子间的碰撞和摩擦产生大量的热,从而将电磁能转化为蒸发水分的热能。当提高微波功率后,电磁场的强度变强,在相同的时间内,相同质量的营养穴盘能够获得更多的电磁能[41],使水分子吸收微波能量增加,分子间的碰撞和摩擦产生的热量增加,从而转化更多用来干燥营养穴盘的热能,加速营养穴盘中水分蒸发,使干燥的时间减小,干燥水分比曲线的变化趋势较大。在微波功率为900 W 和热风温度为60℃的干燥条件下,设定热风速度为1.0、1.5、2.0、2.5、3.0 m/s,不同热风速度下的物料水分比变化曲线如图3c 所示。由图3c 可知,营养穴盘的脱水率随着热风速度的增加而增加,营养穴盘达到最终含水率干燥时间随着热风速度的增加而减小,当热风速度为3.0 m/s 时,干燥时间最大值为31.4 min,当热风速度为1.0 m/s 时,干燥时间最小值为37.8 min。热风速度越高,营养穴盘表面的气流湍动越强烈,营养穴盘表面的质热传递边界层越薄,表面扩散阻力越小[42],越有利于营养穴盘表面水分的蒸发。然而,风速的变化只能影响营养穴盘表面的质热传递状态,对营养穴盘内部的水分影响较小,所以当热风速度从1.0 m/s 增加到3.0 m/s 时,干燥时间仅降低了16.93%。以上试验结果与利用微波热风耦合干燥技术干燥某些果蔬有一定的差异[10],可能是干燥物料的种类、干燥条件、干燥环境的变化和其它一些原因造成的。

图3 不同干燥条件下营养穴盘水分比变化曲线Fig.3 Moisture ratio curves of straw-based nutrient seedling-growing bowl tray under different drying conditions

2.2 不同干燥条件下干燥速率的变化分析

图4 不同干燥条件下营养穴盘干燥速率变化曲线Fig.4 Drying rate curves of straw-based nutrient seedling-growing bowl tray under different drying conditions

在不同的热风温度、微波功率和热风速度干燥条件下,营养穴盘的干燥速率随干基含水率的变化曲线如图4 所示。由图4 可知,在不同的干燥条件下,营养穴盘微波热风耦合干燥过程干燥速率变化趋势基本一致。在干燥起始阶段,干燥速率变化最快,出现峰值,随后,干燥速率随含水率的减小而缓慢减小,并且干燥过程主要发生在这一阶段,因此,除去起始阶段,整个干燥过程可以看成降速干燥,没有恒速干燥过程。在不同果蔬微波热风耦合干燥过程中也发现了类似的结果,如马铃薯切片[43]干燥、油茶籽[26]干燥等。产生这种变化的原因主要是:营养穴盘在整个干燥过程中,受固体物料中水分扩散的影响。在干燥开始阶段,由于营养穴盘的含水率较高,干燥速率的最初增加被认为是由于干燥样品的预热造成的[44],此时在微波热风耦合作用下,营养穴盘能够吸收更多的能量,导致水分迁移、扩散及蒸发增强,干燥速率快速变化并达到最大值;随着干燥的进行,含水率降低,所吸收的微波及热风的能量也减少,干燥速率也开始下降[23,45]。从图4b 可以看出,曲线上的峰值是随着微波功率的增加而增大。这可能与微波的作用下在营养穴盘内部快速形成的多孔结构有关,通过源体积加热,促进了水蒸气的扩散,在微波功率的驱动下,水蒸气被迫穿过营养穴盘,扩大了内部的空隙结构。从图4c 可以看出,曲线上的峰值在热风速度为3.0 m/s 时达到最大。这主要是因为热风速度为3.0 m/s 时,热风能够更快地促使营养穴盘表面的水分蒸发,在微波热风耦合作用下,使干燥速率达到最大。

2.3 不同干燥条件下有效水分扩散系数的变化分析

在干燥的降速阶段,干燥样品的内部阻抗控制着传质;在干燥期间,水分的迁移由内部的扩散控制。在这种情况下,Fick 第二定律能用来预测有效的扩散。根据试验数据计算得到MR、lnMR和干燥时间t,由式(4)~(7)计算得到有效水分扩散系数Deff,如表2 所示。在微波功率900 W 和热风速度2.0 m/s 不变的情况下,随着温度(50 ~70℃)的增加,有效水分扩散系数逐渐增加;Deff介于5.187 64×10-8~5.472 97 ×10-8m2/s 之间;在微波功率900 W 和热风温度60℃不变的情况下,随着在热风速度(1.0 ~3.0 m/s)的增加,有效水分扩散系数随着热风速度的 增 加 逐 渐 增 加,Deff介 于4.850 45 × 10-8~6.147 36 ×10-8m2/s之间;在热风温度60℃和热风速度2.0 m/s 不变的情况下,随着微波功率(180 ~900 W)的增加,有效水分扩散系数随着微波功率的增加而增大,Deff介于2.296 41 ×10-8~5.447 03 ×10-8m2/s之间。这一规律与水分比随时间变化的规律一致。利用微波热风耦合干燥技术对山楂和山药干燥得到的有效水分扩散系数与对营养穴盘干燥得到的有效水分扩散系数存在一定的差异[9-10],这些差异主要是由于干燥物料的种类、干燥方法、干燥条件、物理或化学参数、几何尺寸(如厚度和直径)、含水率、干燥环境以及用于计算的数学模型等不同引起的[23]。另外,在不同干燥条件下,有效水分扩散系数变化范围为2.296 41 × 10-8~6.147 36 ×10-8m2/s,比利用热风和接触式超声强化热泵干燥技术对一些物料干燥得到的有效水分扩散系数大1 ~2 个数量级[26,42,46-47],与热风和接触式超声强化热泵干燥相比,微波热风耦合干燥能够明显增加物料内部的水分扩散能力,提高有效水分扩散系数。一方面微波能够直接对干燥物料的内部加热,使干燥物料的内部温度升高,形成内高外低的温度梯度,使物料内部的水分迅速蒸发产生蒸汽,形成压力梯度,产生类似泵效应,驱动液体由干燥物料内部快速流向表面;而热风干燥是热能通过热空气传递给干燥物料的表面,物料表面温度升高,使物料表面的温度高于干燥物料内部的温度,形成温度梯度,热能在温度梯度的作用下,从干燥物料的表面向内部传递。随着温度的升高,通过微波干燥驱动到物料表面的部分水分开始蒸发,使物料表面的水分浓度低于物料内部的水分浓度,形成浓度差,即浓度梯度,在浓度梯度的作用下,物料内部的水分又逐渐迁移到物料的表面并被散发到空气中去[48-49];另一方面,在微波的作用下,使干燥物料内部产生更多的开放结构和气孔[11],使水分在这些开放结构和气孔中更容易扩散到物料的表面,增加了扩散通道,减少了扩散阻力。

2.4 干燥动力学模型的确定

2.4.1 模型选择

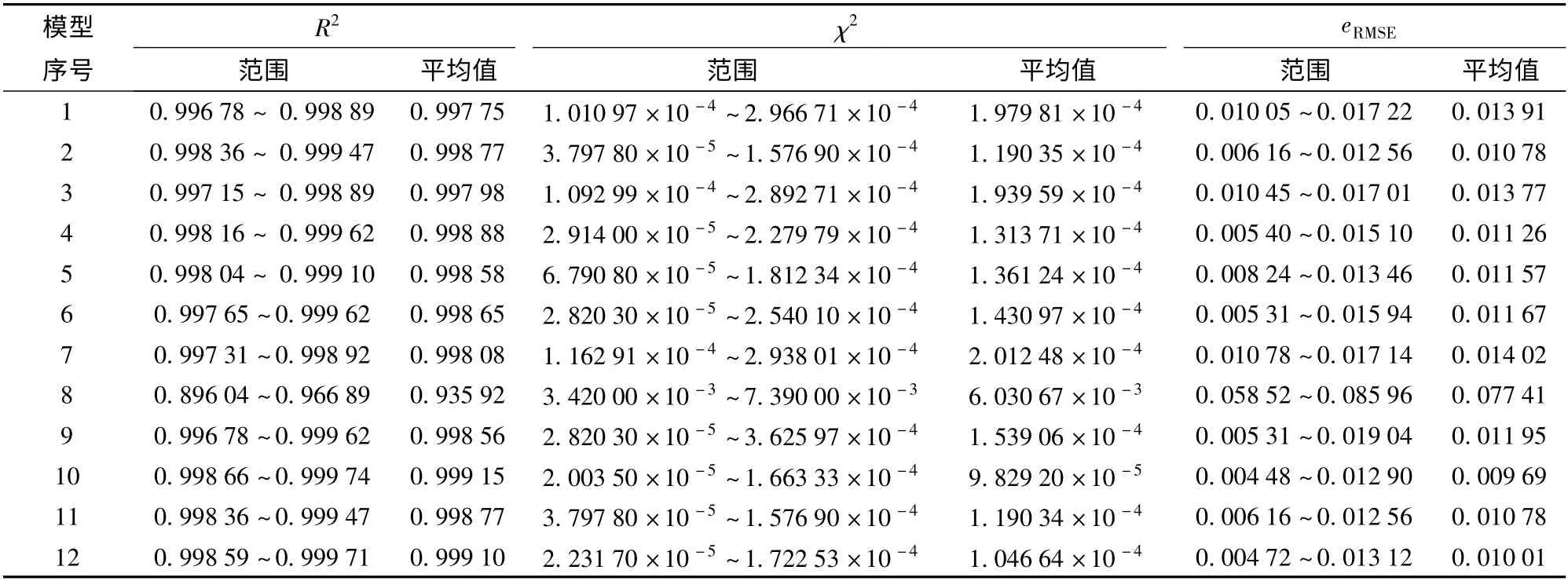

在不同的热风温度、微波功率和热风速度干燥条件下,由试验测得营养穴盘连续含水率数据,由式(2)转换成水分比,然后以干燥时间t 为自变量,利用表1 中给出的12 个常用的数学模型进行拟合,得到12 个数学模型在不同的干燥条件下决定系数R2、离差平方和χ2和均方根误差eRMSE范围及平均值,具体如表3 所示。从表3 可知,Midilli et al 模型R2的平均值为0.999 15,为最大,χ2和eRMSE的平均值为9.829 2 ×10-5和0.009 69,为最小。因此,在试验研究的范围内,Midilli et al 模型被认为在所选的12 个数学模型中是最好的模型,能够代表营养穴盘微波热风耦合干燥的行为,能够对营养穴盘的干燥水分比进行预测。文献[17]利用微波热风辅助干燥方法对菊花进行了干燥,确定Midilli et al 模型适合预测菊花干燥过程中水分变化规律,文献[23]利用微波对疏解棉秆进行干燥,也得到Midilli et al 模型适合描述疏解棉秆微波干燥过程中水分变化规律;但利用微波热风耦合干燥技术对山药[9]和山楂[10]等干燥,却得到Two-term exponential 模型和Weibull distribution 模型适合描述山药和山楂干燥过程中的水分变化规律,产生这种差异的原因可能与干燥物料的种类、干燥物料的形状、物理或化学参数等有关。不同干燥条件下Midilli et al 模型中干燥系数和常数值如表4 所示。

为了进一步描述干燥因素对Midilli et al 模型的影响,利用回归分析法建立了干燥模型系数和常数(a、k、n、b)与干燥因素(热风温度、微波功率、热风速度)之间的方程。Midilli et al 模型系数和常数与干燥因素之间的回归方程如下:

表3 营养穴盘微波热风耦合干燥动力学模型R2、χ2 和eRMSE值范围与平均值Tab.3 Range and average value of R2,χ2 and eRMSE of drying kinetic models for straw-based nutrient seedling-growing bowl tray

表4 Midilli et al 模型在不同干燥条件下的统计结果及其常数和系数Tab.4 Statistical results of Midilli et al model and its constants and coefficients under different drying conditions

当微波功率为900 W、热风速度为2.0 m/s 时

当热风温度为60℃、热风速度为2.0 m/s 时

当微波功率为900 W、热风温度为60℃时

式中 T——热风温度,℃ P——微波功率,W

V——热风速度,m/s

2.4.2 模型验证

为了验证Midilli et al 模型是否能够对营养穴盘微波热风耦合干燥特征进行准确预测,根据试验值得到的MR与通过Midilli et al 模型预测得到的MR对比如图5 所示。根据文献[10,39],如果预测值和实际值的曲线大约呈45°角,说明预测值能够很好地代表实际值。从图5 可以看出,不同热风温度、热风速度和微波功率下的水分比MR的试验值和预测值具有很好的一致性。这些数据点是呈大约45°角的带状直线图,能够证明在这3 个条件下Midilli et al 模型能够对营养穴盘微波热风耦合干燥特征进行很好的预测。

图5 不同干燥条件下Midilli et al 模型MR试验值和预测值对比Fig.5 Comparison of experimental and predicted MR from Midilli et al model under different drying conditions

3 结论

(1)营养穴盘微波热风耦合干燥主要干燥过程为降速干燥阶段,没有明显的恒速干燥阶段。

(2)与热风和接触式超声强化热泵等干燥相比,微波热风耦合干燥能明显增强物料内部的水分扩散能力,提高有效水分扩散系数,Deff的变化范围为2.296 41 ×10-8~6.147 36 ×10-8m2/s,且其变化规律与MR的变化规律一致。

(3)通过对12 个干燥动力学数学模型进行拟合分析可知,Midilli et al 模型具有最大的R2平均值、最小的χ2和eRMSE平均值,Midilli et al 模型为营养穴盘微波热风耦合干燥最优拟合模型,且该模型的试验值与预测值较为一致,说明Midilli et al 模型能够较好地描述营养穴盘微波热风耦合干燥过程中的含水率变化规律。