复合吸波剂TiC/SiC 诱导微波热解生物质试验研究

樊永胜 侯光喜 熊永莲 蔡忆昔 赵卫东

(1.盐城工学院汽车工程学院,盐城224051;2.江苏大学汽车与交通工程学院,镇江212013)

0 引言

采用热解技术将生物质转化为生物油或生物焦是生物质资源转化利用、提高能量密度的有效途径之一。传统热解方法存在传热传质阻碍大、热量利用率低、生物质受热不均等问题,制约着生物质能的高效转化利用[1]。微波热解技术传热传质规律独特、加热均匀性较高、对物料尺寸没有特殊要求、能量消耗较低,得到研究者的普遍关注[1-3]。但是,对纯生物质进行微波热解所获得的生物油产率远低于生物质快速热解,其根本原因在于生物质较差的微波吸收性能限制了微波独特的体加热效应,影响了生物质热解转化效率[4]。加入微波吸收剂能加快生物质的升温速度,提高生物质的热解效率[5]。

目前,各类研究中添加到生物质中的微波吸收剂多以单种物质形式加入,主要有SiC、活性炭、石墨等。其中SiC 具有抗氧化、耐高温等特点,得到研究者的广泛认同[5-6]。文献[7]研究表明,生物质微波热解升温过程应遵循“先慢中快后慢”的特点,因为起始升温速率显著增加往往标志着碳化的开始,意味着生物质的热解过程向小分子气化和重排缩聚芳构化方向偏移,这对于获取高收率有机相是极为不利的。文献[8]研究了采用以SiC 为基础的复合吸波剂对微波热解生物质制取生物油的影响,发现复合吸波剂能够改变生物质最大升温速率所对应的起始温度,减缓初期升温速率,这对于提高有机相产率具有一定的促进作用。但是其选用的与SiC组成复合吸波剂的金属氧化物材料Fe3O4、ZnO、ZrO2和Al2O3等具有一定的酸碱性,酸碱催化作用会降低生物质的热解温度,导致碳化温度向低温区偏移,这对提高有机相产率也是不利的[9]。

吸波剂性能与其介电常数有关,介电常数越大,微波吸收强度越大,吸波剂越容易被微波加热[10]。金属微粉吸波剂具有较大的介电常数,因而具有较高的微波磁导率,其缺点在于抗氧化性差、耐酸碱能力弱,不适合热解生物质。TiC 陶瓷属面心立方晶型,具有高熔点、抗氧化等特点,可以替代金属微粉吸波剂。TiC 具有导电性,其介电常数远高于SiC,但其导热系数远低于SiC。由TiC 与SiC 组成复合吸波剂,可以在提高微波吸收强度的同时,遏制初期升温速率,理论上对增加有机相产率具有促进作用,目前尚未见相关文献报道。

本文以TiC 与SiC 制备复合吸波剂,对生物质进行微波热解,分析并优化TiC 与SiC 质量百分比、吸波剂与生物质质量百分比和微波功率与生物质质量比等因素对有机相产率的影响;在最优工艺条件下,对比使用纯SiC 和复合吸波剂对有机相产率和化学组成的影响,并对得到的固体产物生物焦进行形貌和吸附性能表征,以期为高效转化利用生物质提供试验依据和理论基础。

1 试验材料与方法

1.1 生物质原料

试验原料油菜籽壳收集于江苏省盐城地区,将在自然条件下风干的油菜籽壳粉碎成粒径小于1 mm 的细小颗粒试样。试验前,将原料在恒温干燥箱中于105℃干燥24 h 后保存备用。原料的工业分析表明,原料含水率为5.68%,灰分质量分数为2.45%,挥发分质量分数为75.77%,固定碳质量分数为16.10%;原料的元素分析表明,原料含有46%碳、6.08%氢、0.23%氮和47.52%氧,其中氧元素质量分数利用差减法测量;原料的高位热值(High heating value,HHV)为18.18 MJ/kg。

1.2 吸波剂

采用的复合吸波剂由SiC 和TiC 组成,其中SiC为2 000 目粉体,粒径约为6.5 μm,纯度为99.5%;TiC 为7 000 目粉体,粒径约为1.25 μm。采用搅拌吸附法制备复合吸波剂,搅拌吸附时加入适量的蒸馏水搅拌,同时采用热蒸发法除去水分。材料的比表面积与粒径有密切关系,粒径越细,比表面积越大,搅拌过程中粒径越小的颗粒越容易吸附在较大的颗粒上,即TiC 会均匀吸附到SiC 颗粒上。根据预试验,先行制备3 种复合吸波剂用于微波热解工艺优化研究,TiC 与SiC 质量百分比分别为10%、20%和30%。

1.3 试验系统与方法

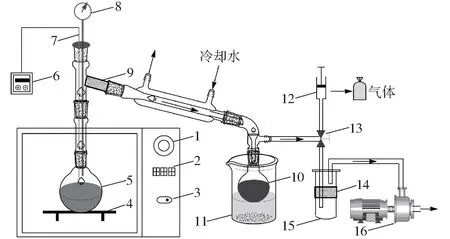

微波热解生物质的试验装置如图1 所示。采用Yuhua WBFY-201 型微波反应器,最大功率为800 W,微波频率为2.45 GHz。热解反应器是由特殊的石英材料制成。将复合吸波剂按一定比例与生物质均匀混合后,于105℃干燥2 h 后放入热解反应器中。采用脉宽调制控制,使微波反应器每30 s 开关一次。采用间歇式微波加热方式,一是可以节能,足够高的吸波剂余热可以在间歇期内为热解反应提供能量;二是连续式微波加热会导致吸波剂温度过高,有机产物在逸出过程中会受到高温吸波剂和微波直接加热的影响,不利于有机相产物的制备。同时,间隔时间过短会导致过热,而间隔时间过长则会使热解反应停止,有机产物凝结,严重影响装置的正常运行[11]。生物质中纤维素、半纤维素和木质素的最佳热解温度区间为315 ~400℃、220 ~350℃和250 ~500℃[12]。30 s 的微波加热间隔有利于将反应温度维持在400 ~500℃范围内,以最小的能耗最大限度地完全裂解生物质[13]。采用直径0.5 mm 的薄探头高温K 型热电偶监测反应温度,并利用MgO填充热电偶刚玉护套以隔绝微波辐射。试验前,将反应器抽真空至5 kPa,并用真空表监测压力变化。试验时,逸出产物被过滤并完全冷却至液化,不凝气体可通过控制阀进行收集。循环冷却水温度控制在3 ~5℃,冷却浴温度控制在0 ~1℃。

图1 生物质微波热解试验装置结构示意图Fig.1 Experimental setup of biomass microwave pyrolysis

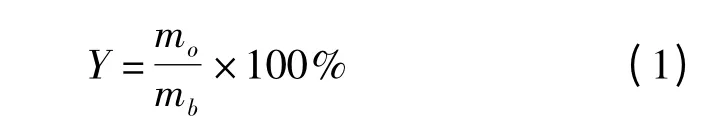

试验结束后,待装置冷却至室温(20℃),停止抽真空,待压力缓慢恢复至常压,移除收集器进行称量。利用二氯甲烷(CH2Cl2)萃取分离有机相;并对收集装置及管路进行清洗,清洗液加入萃取相中,将萃取相于40℃水浴蒸发去除CH2Cl2,即得有机相。以原料质量为基准,有机相产率计算公式为

式中 Y——有机相产率,%

mo——有机相质量,g

mb——生物质质量,g

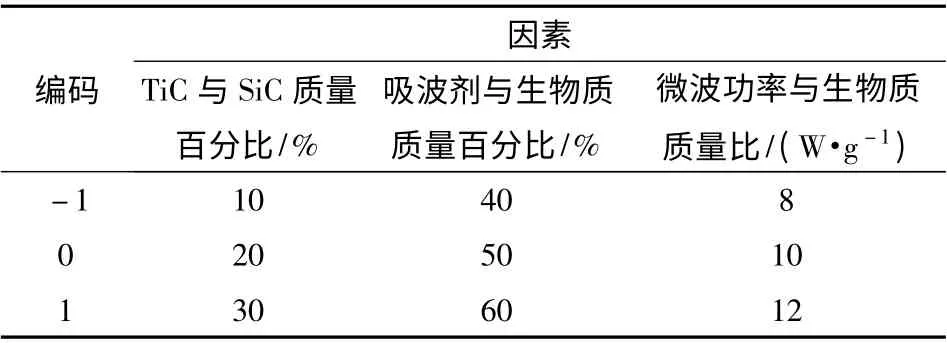

在单因素试验基础上,根据Box-Behnken 组合试验设计。以TiC 与SiC 质量百分比、吸波剂与生物质质量百分比和微波功率与生物质质量比3 个因素为自变量。试验因素及编码如表1 所示。

表1 试验因素与编码Tab.1 Factors and codes in experiments

基于Design-Expert 软件,运用多元非线性回归法对试验数据进行处理,得到二次多项式回归模型,有机相产率作为响应值。

为分析复合吸波剂对有机相和生物焦性能的影响,在最优工艺条件下,采样纯SiC 作为吸波剂进行生物质微波热解制备有机相和生物焦,以此作为分析对照。将采用纯SiC 和复合吸波剂得到有机相分别标记为Bio-oil Ⅰ和Bio-oil Ⅱ。

1.4 产物分析方法

采用Thermo Trace DSQ Ⅱ型气质联用(Gas chromatography/mass spectroscopy,GC/MS)仪测定有机相组成。GC 条件:载气(He)流量1 mL/min,进样口温度250℃,不分流,进样量1 μL;MS 条件:MS 传输线温度270℃,电离方式EI,轰击能量70 eV,扫描质量范围30 ~500(质荷比),扫描时间1 s。升温程序:40℃保持2 min,以20℃/min 升至100℃,然后以5℃/min 升至280℃保持3 min,溶剂(CH2Cl2)延迟时间3 min。

采用 Bruker 600M 型核磁共振(Nuclear magnetic resonance,NMR)波谱仪测定有机相化学结构。采用5 mm 核磁管,取80 mg 样品,溶于300 μL 氘代丙酮(C3D6O)中,测试温度298℃。1H谱条件:频谱扫描宽度6 000 Hz,采样点数66 000,扫描次数16,弛豫时间1.0 s。13C 谱条件:扫描宽度36 000 Hz,采样点数66 000,扫描次数512,弛豫时间2.0 s。

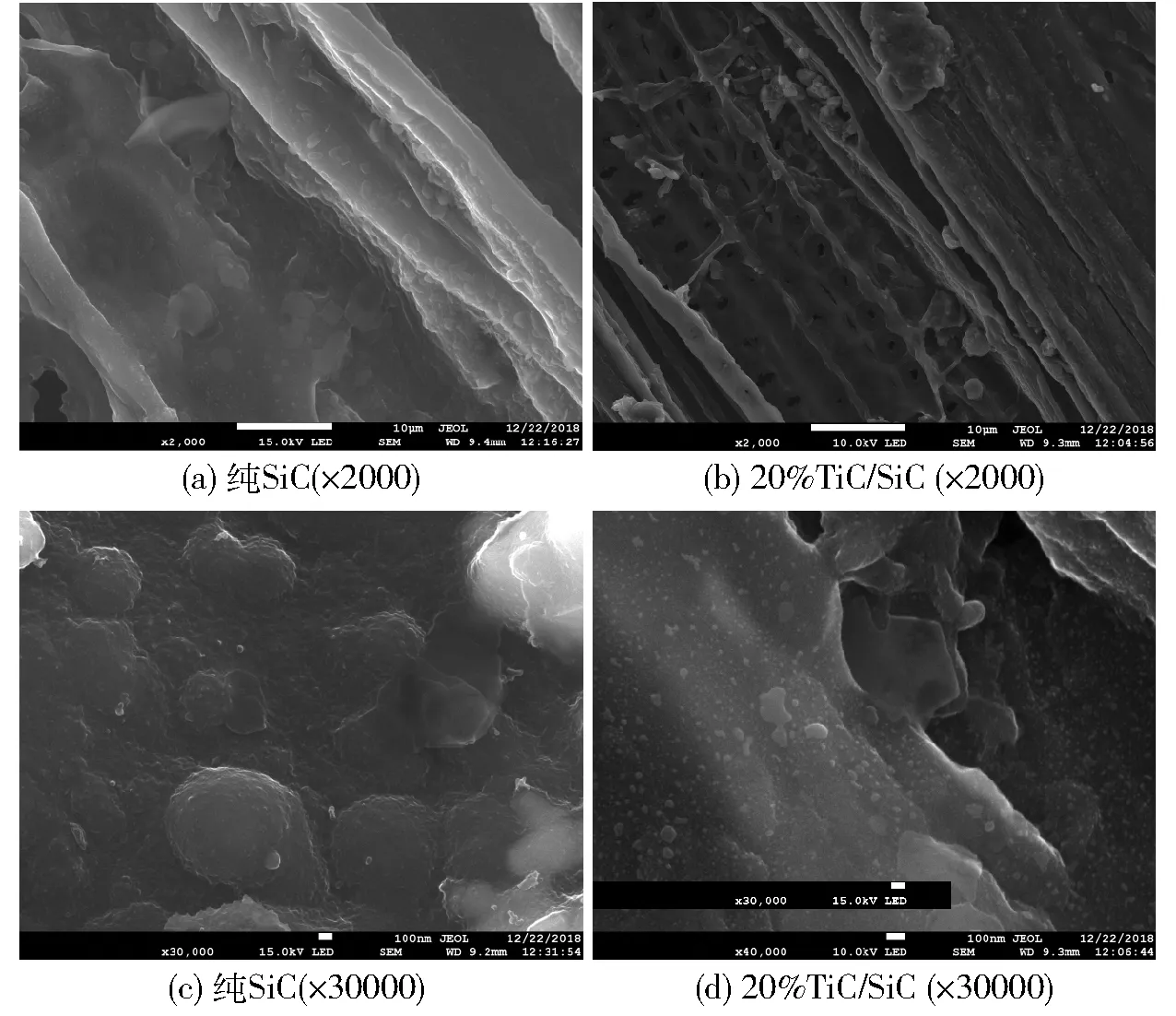

采用FEI Inspect F50 型扫描电子显微镜(Scanning electron microscopy,SEM)观察固体产物生物焦。分析前利用蒸馏水离心分离吸波剂,对分离后的生物焦进行干燥,然后分析。采用Finnigan Sorptomatic 1990 型比表面及孔容分析仪进行氮气吸脱附测试,分别根据BET (Brunner-Emmet-Teller)和BJH (Barrett-Joyner-Halenda)方法计算生物焦的比表面积和孔容。

2 结果与分析

2.1 试验设计方案与试验结果

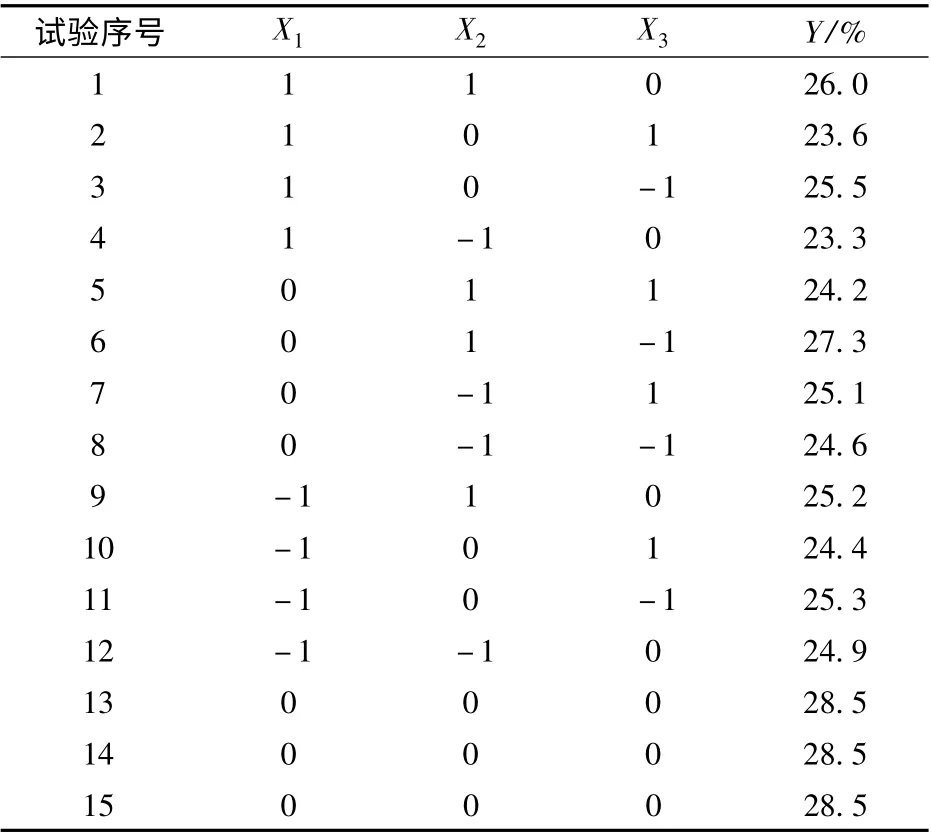

基于Box-Behnken 设计,进行了12 个析因试验和3 个中心试验,相同条件下两次重复试验结果取平均值,考察TiC 与SiC 质量百分比、吸波剂与生物质质量百分比和微波功率与生物质质量比对有机相产率的影响规律。试验设计方案和结果如表2 所示,表中X1、X2、X3分别表示因素TiC 与SiC 质量百分比、吸波剂与生物质质量百分比、微波功率与生物质质量比的编码值。

表2 试验设计方案与结果Tab.2 Experimental design matrix and results

2.2 响应面优化分析

对响应值与各因素进行回归拟合分析,得到回归模型为

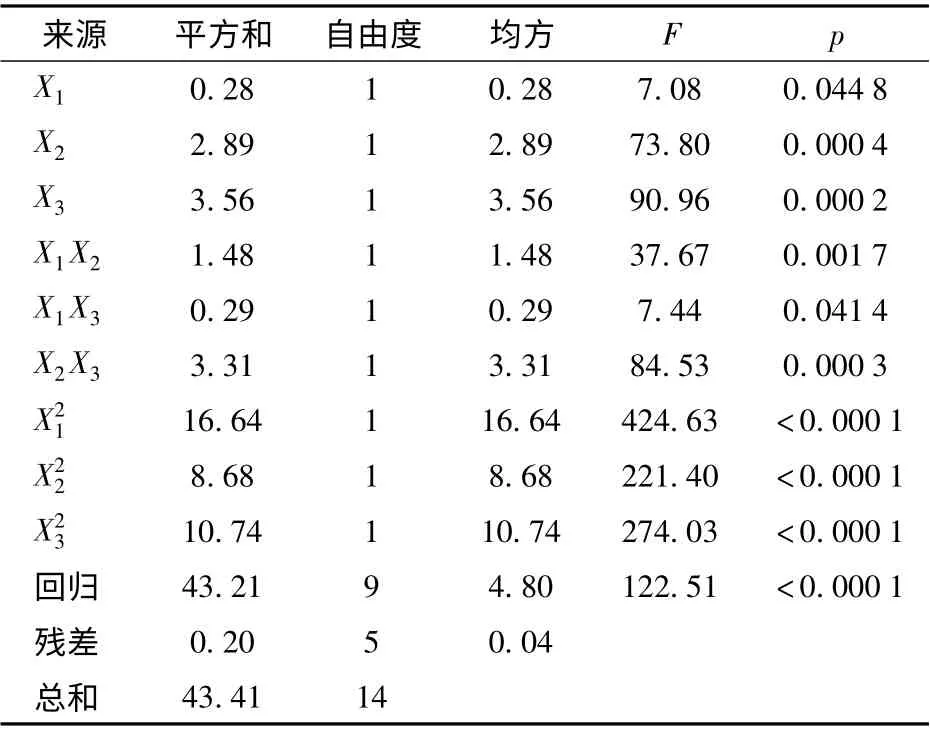

模型方差分析结果如表3 所示。由表3 可见,该模型F 值为122.51 >F0.01(9,4)=14.66,p <0.000 1,表明拟合得到的回归模型具有极好的显著性水平(p <0.01)。模型的调整决定系数=0.987 4,决定系数R2=0.995 5,表明该模型能解释99.55%的响应面变化,拟合程度较高,因此试验方案较合理。如果模型各项系数的检验项p 值小于0.05,则该项是显著的,否则该项不显著。由表3 可知,模型各项系数均小于0.05,表明模型各项对有机相产率均有较显著的影响。

表3 模型的方差分析Tab.3 Analysis of variances for model

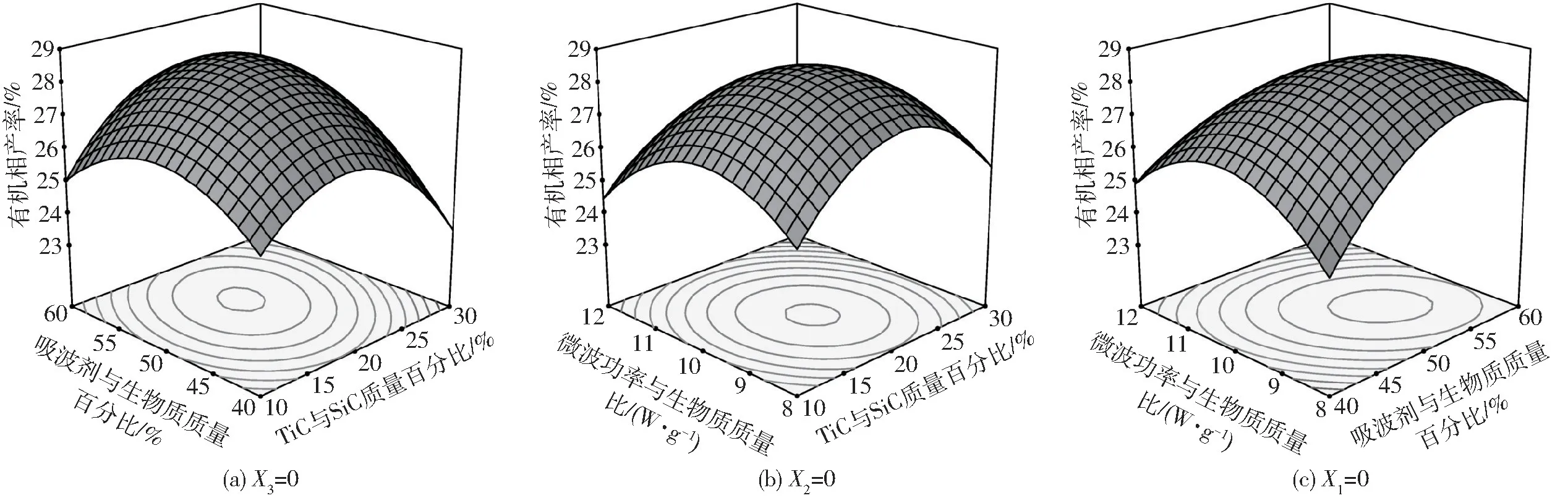

因此,3 因素对有机相产率均具有显著影响,且各因素间存在显著的交互影响,各因素对有机相产率影响的响应面和等高线如图2 所示。TiC 与SiC质量百分比和吸波剂与生物质质量百分比对有机相产率影响的响应面和等高线如图2a 所示。当TiC与SiC 质量百分比不变时,随着吸波剂与生物质质量百分比的升高,有机相产率先增加后降低;而当吸波剂与生物质质量百分比不变时,随着TiC 与SiC质量百分比的升高,有机相产率也呈现相似的趋势。吸波剂与生物质比例升高意味着可以在更短的时间内吸收更多的微波辐射,进而转化为热量,比例升高的过程对应生物质热解从不足到适中到过度,即过多的吸波剂会造成“热点”负效应[8]。一定比例的TiC 可以遏制生物质初期升温速率,降低纯SiC 的“热点”负效应,使生物质在热解过程中保持并维持合适的升温速率及热解温度,有利于促进有机相的生成;而过高比例的TiC 造成吸波剂整体的传热传质性能恶化,使热解过程的升温速率和反应温度受到遏制,并且由于TiC 是一种较强的吸波剂,过多的TiC 会影响生物质本身的微波吸收性能,进而影响生物质颗粒的升温,使生物质实质上进行慢速热解,有利于促进生物焦的生成。两者围绕“热点”负效应产生明显的交互作用。

图2 各因素对有机相产率影响的响应面和等高线图Fig.2 Response surface and contour plots of factors on organic yield

TiC 与SiC 质量百分比和微波功率与生物质质量比对有机相产率影响的响应面和等高线如图2b 所示。当TiC 与SiC 质量百分比不变时,随着微波功率与生物质质量比的升高,有机相产率先增加后降低;当微波功率与生物质质量比不变时,TiC与SiC 质量百分比对有机相产率的影响也呈现相似的规律。微波功率与生物质质量比升高意味着单位质量生物质接受到更多的能量,微波辐射耦合适量的吸波剂可以促进生物质快速升温和温度保持。由于微波加热的间歇性,生物质层的温度很快升至三组分的热解温度,并在一定温度区间内保持上下波动态势,形似锯齿[14]。反应温度的回落回升取决于加热时单位质量生物质受到的微波辐射强度以及吸波剂本身的导热性能,单位质量生物质受到的微波辐射功率过高会使回温速率和程度较大,造成生物质层的热解温度过高,若吸波剂中TiC 比例升高,实际进一步增强了吸波能力,且恶化了传热传质性能,会使有机相产率迅速降低。因此,两者之间也存在明显的交互影响。

吸波剂与生物质质量百分比和微波功率与生物质质量比对有机相产率影响的响应面和等高线如图2c 所示。当吸波剂与生物质质量百分比较低时,有机相产率相对较低,且随着微波功率与生物质质量比的升高先增加后降低的趋势较为明显,而当吸波剂与生物质质量百分比较高时,有机相产率较高,但随着微波功率与生物质质量比的升高,增加趋势并不明显,而再降低趋势非常显著。在吸波剂比例较高的条件下,单位质量生物质受到的微波辐射强度升高会使吸波剂“热点”负效应异常明显。文献[15]研究表明,吸波剂与生物质颗粒的均匀分布可以在较低的微波功率下实现预期的热解温度。微波功率与生物质质量比的升高很难完全补偿吸波剂比例降低所带来的热解温度降低,导致有机相产率较低;而微波辐射强度和吸收剂比例的双重降低会使热解反应出现严重滞后,并且不能达到有效的热解温度区间,进而使有机相产率更低。因此,两者之间同样存在显著的交互影响。

2.3 目标优化与试验验证

在各参数约束范围内对模型方程进行有机相产率最大化分析,得出最佳制备工艺条件为:TiC 与SiC 质量百分比20.13%,吸波剂与生物质质量百分比52.80%,微波功率与生物质质量比9.47 W/g,有机相理论产率为28.69%。为验证数据的可靠性,并基于参数可控精度,取TiC 与SiC 质量百分比为20%,吸波剂与生物质质量百分比为53%,微波功率与生物质质量比为9.5 W/g,进行两次验证性试验,有机相平均产率为28.60%,与预测值相差0.31%,误差较小,预测数据较为可靠。文献[16]综述了生物质微波热解的研究现状,国内外众多研究者针对20 多种常见生物质,采用从碳材料到金属材料等众多类型的吸波剂进行了微波热解转化研究,其中松木、花生壳、玉米秆和小麦秸秆等热解液相产率达到40%,剔除其中30% ~40%的水,有机相产率几乎均低于本研究的有机相产率。因此,采用TiC 与SiC 组成复合吸波剂进行油菜籽壳微波热解可以制备高产有机相,体现出相对较高的技术优势和潜力。

2.4 有机相分析

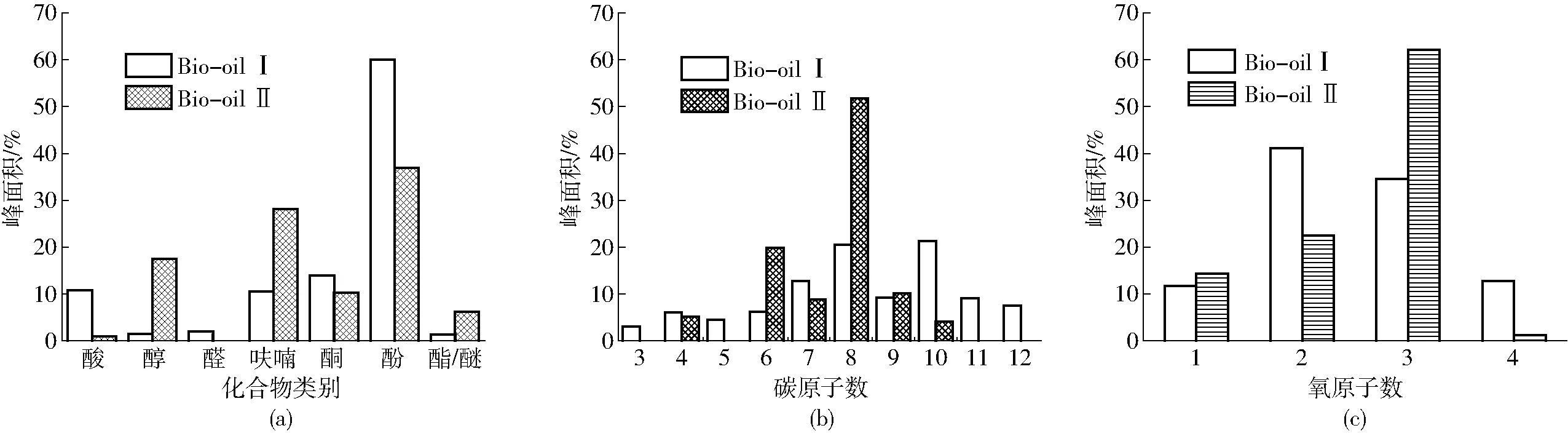

有机相的化学组成如图3 所示。采用纯SiC 作为吸波剂时,有机相产率下降至23.35%,表明添加适量TiC 调控吸波及传热传质性能有助于提升生物质液化转化效率。根据官能团类型,将有机相中化合物归为酸、醇、醛、呋喃、酮、酚和酯/醚等7 种类别。由图3a 可见,Bio-oil Ⅰ中酚含量较高,峰面积达59.99%,酮、酸和呋喃含量基本接近,峰面积分别为13.96%、10.76%和10.48%,同时还含有少量醇、醛和酯/醚。文献[6]研究发现,使用SiC 可以促进生物油的生成,有利于提高产物中酚和呋喃含量,与本研究结果较为接近。当采用复合吸波剂时,Bio-oil Ⅱ中酸、酮和酚峰面积分别降至1.00%、10.27%和36.97%;醇、呋喃和酯/醚峰面积分别升至28.08%、17.55%和6.17%;未检测到醛。加入适量TiC 遏制初期升温,降低了生物质热解初期的预热温度。适宜的预热能够在一定程度上破坏木质纤维素的高结晶度,使其活化,提高生物质颗粒内部孔隙结构,有利于后续主热解阶段有机小分子产物的迅速产生和释放,醇、呋喃和醚等属于纤维素和半纤维素适度裂解的产物。更多保留来自纤维素和半纤维素的热解产物,可以在增加有机相产率的同时降低酸、酮和酚的相对含量;酚自身具有较强的结构稳定性,除了主要来源于木质素的裂解外,醛酮类产物缩醛也会生成酚,其含量被认为是热解程度的重要体现,酚含量过低或过高意味着生物质裂解反应的不充分或过度[17]。由图3b 可见,Bio-oil Ⅰ中有机物碳原子分布范围较广,采用复合吸波剂后,Biooil Ⅱ中碳原子数主要分布区间变窄,尤其是10 及以上的有机物明显减少,7 和8 等中间碳原子数的有机物显著增加。碳原子数分布的变化规律进一步验证了上述原因分析,即随着TiC 的引入,生物质热解获取生物油的过程从不充分到适度。有机物碳原子数分布较为集中,为后续精制提取和利用提供了较佳的物料基础。由图3c 可见,有机相中氧原子分布的变化规律与碳原子分布的变化规律较为相似,含4 个氧原子及以上的高含氧有机物随着TiC 的引入而明显降低,适度裂解得到的Bio-oil Ⅱ中,62.06%的有机物含3 个氧原子,表明高产率有机相的含氧量仍相对较高,这对于将其用作替代燃料是不利的,但丰富的呋喃、醇和酚及其相对集中的碳原子数分布,对于将有机相产物用作精细化工原料则拥有较大的潜力。

图3 有机相的化学组成Fig.3 Chemical compositions of organic phases

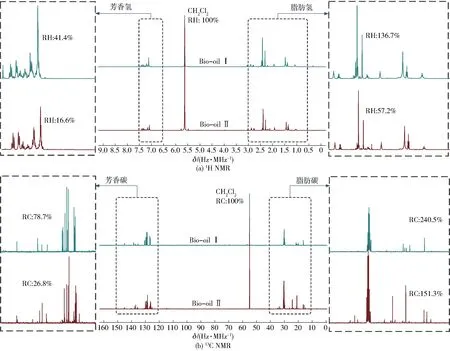

图4 有机相的核磁共振谱Fig.4 NMR spectra of organic phases

有机相中较大分子量的化合物是不能被GCMS 有效检测和识别的,采用NMR 技术可以很好地弥补这一缺陷,并能进一步验证GC-MS 数据的可靠性。对有机相分别进行1H NMR 和13C NMR 分析,结果如图4 所示。由图4a 可见,1H 谱的主要化学位移δ 位于0.5 ~3.0 Hz/MHz 和6.5 ~7.5 Hz/MHz 两个区域,前者主要由脂肪氢引起,而后者主要由芳香氢引起[18]。具体而言,1.0 ~1.4 Hz/MHz 范围内的位移峰由甲基氢引起,1.8 ~2.2 Hz/MHz 范围内的位移峰归因于亚甲基双键氢,2.2 ~2.5 Hz/MHz 范围内 的 位 移 峰 由 α-亚 甲 基 羧 基 氢 引 起,2.5 ~2.8 Hz/MHz 范围内的位移峰由芳香环α 位氢引起;而3.0 ~4.5 Hz/MHz 和4.5 ~6.0 Hz/MHz 范围内微弱的位移峰分别代表甲氧基氢和醚氢;此外,位于6.0 ~8.5 Hz/MHz 之间的位移峰对应芳香氢[18-19]。由于在样品中加入了等量的CH2Cl2溶剂,根据CH2Cl2发生的氢位移峰(5.63 Hz/MHz)面积,通过积分归一化计算各化学位移区域的相对氢含量(Relative hydrogen,RH)。与Bio-oil Ⅰ相比,Bio-oil Ⅱ中脂肪氢与芳香氢相对含量的比值从3.3升高至3.5,表明有机相的芳香化程度明显降低。由图4b 可见,10 ~40 Hz/MHz 范围内的位移峰由脂肪碳引起,而120 ~150 Hz/MHz 范围内的位移峰由芳香碳引起[18]。同样,以CH2Cl2发生碳位移峰(55 Hz/MHz)的面积为基准进行相对碳含量(Relative carbon,RC)的归一化计算,Bio-oil Ⅱ中脂肪碳与芳香碳相对含量的比值从3.1 升高至5.6,进一步验证了GC-MS 分析结果的准确性。

2.5 生物焦分析

对热解后分离得到的固体产物生物焦进行SEM 扫描分析,结果如图5 所示。由图5a、5b 可见,采用复合吸波剂热解油菜籽壳得到的生物焦骨架形貌较为清晰,且较为完整;而采用纯SiC 进行热解得到的生物焦结构仍相对丰盈,有机大分子断键形成的碳架结构不明显,碳化程度较低,这主要归因于热解过程中生物质初期升温速率和反应温度受到遏制后,不完全碳化造成氢、氧元素未完全释放[20]。从更高放大倍数的SEM 图像来看,图5d 中生物质碳化过程较完全,氢、氧元素的断裂释放造成结构塌陷,形成了孔道结构,而图5c 中不完全碳化未使生物焦形成明显的孔道结构。对两种生物焦进行了N2吸脱附分析,测得采用复合吸波剂和纯SiC 时获得的生物焦比表面积分别为360 m2/g 和242 m2/g,孔容分别为0.22 cm3/g 和0.20 cm3/g,测试结果与SEM 分析结论较为吻合。因此,采用20%TiC/SiC进行生物质微波热解不仅能获得高产有机相,所得生物焦还具有进一步制成活性吸附材料的潜力。

图5 生物焦的电镜扫描图像Fig.5 SEM photos of bio-chars

3 结论

(1)TiC 与SiC 质量百分比、吸波剂与生物质质量百分比和微波功率与生物质质量比对有机相产率均具有显著影响,且各因素之间的交互作用显著。当TiC 与SiC 质量百分比为20%、吸波剂与生物质质量百分比为53%和微波功率与生物质质量比为9.5 W/g 时,有机相平均产率为28.60%,与模型预测值28.69%较为接近。

(2)与采用纯SiC 相比,TiC 的引入明显增加了有机相产率,使用纯SiC 时的产率仅为23.35%。

(3)GC-MS 分析表明,有机相中富含呋喃、醇和酚等产物,且拥有相对集中的碳原子数分布(6 ~8),有利于将有机相产物用作精细化工原料。

(4)NMR 分析表明,随着TiC 的引入,脂肪氢/碳比与芳香氢/碳比升高。此外,使用复合吸波剂可以使生物焦的碳化程度升高,比表面积和孔容分别达到360 m2/g 和0.22 cm3/g,具有进一步制成活性材料的潜力。