整车路噪轰鸣声识别与优化

廖毅, 黄灵河, 何兴凤, 何森东

(1.上汽通用五菱汽车股份有限公司, 广西 柳州 545007;2.中汽研(天津)汽车工程研究院有限公司, 天津 300300)

由于道路不平整和车辆悬架/轮胎系统间相互作用而在车厢内产生的噪声统称为路噪。按照声音的传递路径,可分为结构传递噪声和空气传递噪声。其中结构传递噪声是指路面随机激励,经轮胎和底盘悬架系统传递,引起车身结构振动向车内辐射的噪音;空气传递噪声是指轮胎与路面相互作用及轮胎变形所产生的噪声经过空气传播到车内。随着整车噪声、振动与声振粗糙度(NVH)水平的提高,路噪在车内噪声中的地位越来越重要,特别是500 Hz以下路面激励的结构噪声对车内噪声的声品质影响很大。

1 路噪控制及诊断方法

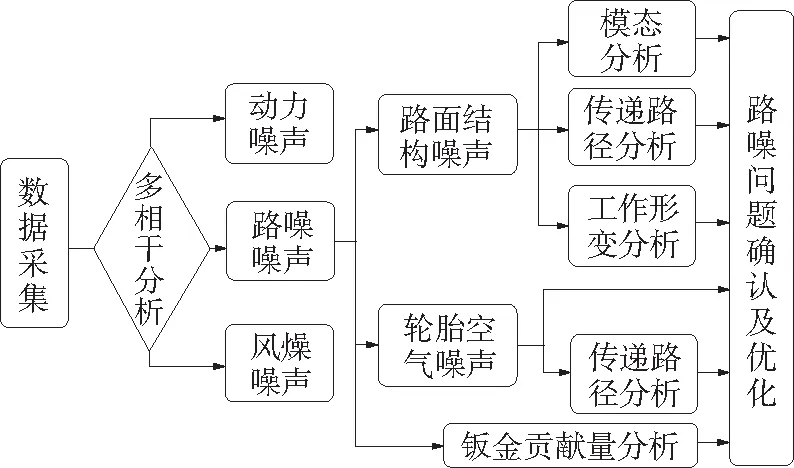

采用数据采集设备进行路噪数据初步采集,通过多参考的相关性分析,将匀速工况的车内噪声分解为动力总成噪声、路面结构噪声、轮胎空气噪声和风噪,制定初步的路噪分析策略。路噪控制和诊断方法见图1,其中结构噪声可通过悬架模态、传递路径和工作形变分析加以改善,轮胎空气噪声可通过采用低噪音轮胎和提高车身吸隔声加以改善。

图1 车辆路噪诊断及分析流程

2 主分量分析理论基础

主分量分析(PCA)是一种常用数据分析方法,它通过线性变换将原始数据变换为一组各维度线性无关的表示,可用于提取数据的主要特征分量,常用于高维数据的降维。其实质就是在尽可能好地代表原特征的情况下对原特征进行线性变化,映射至低维度空间中。

汽车路噪可看作由路面激励作用在4个悬架上的激励力,激励力的相关程度取决于路面特性,要正确反映道路噪声,需采用多参考功率互谱测量。由于多参考的功率互谱测量并不能直接使用传递路径分析(TPA),必须使多参考功率互谱解耦,将多参考问题解耦到若干独立的单参考情况,每个单参考情况描述整个路噪问题的一部分,路噪问题可由这些独立的单参考(主分量)问题线性叠加。

汽车路面噪声是典型的多参考TPA问题。在多参考中,若j个PCA参考点存在相互耦合,且参考点间没有固定相位关系,则参考点的功率谱密度矩阵为:

(1)

参考点与参考点之间的互功率谱不能为零,故需对参考点进行PCA分析,将实际功率谱矩阵转换成虚拟矩阵:

(2)

(3)

[XX*]=[U][X′X′*][U]H

(4)

(5)

3 60 km/h路噪问题研究

3.1 问题描述

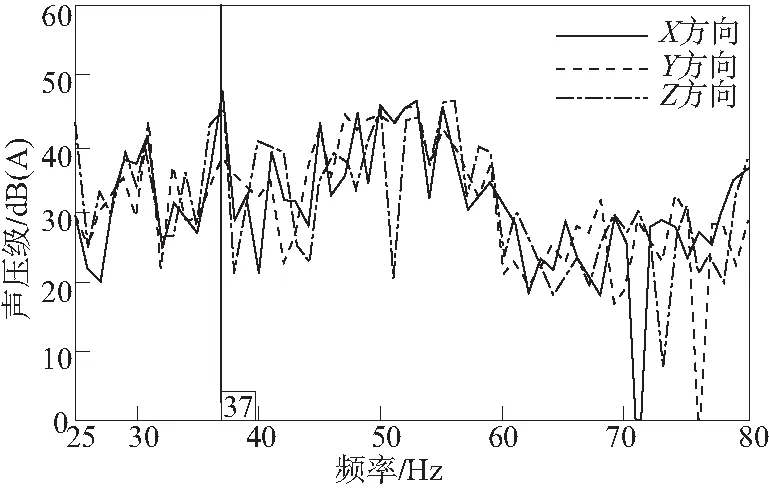

某SUV整车摸底测试中,当其以6挡60 km/h匀速通过粗糙路面时,车内存在较大轰鸣声,驾驶员右耳噪声在37 Hz附近存在较大峰值(见图2)。

图2 驾驶员右耳噪声测试结果

由于轰鸣声(低频)一般属于结构贡献,其比重较大,重点从结构上排查问题点。

3.2 传递路径识别

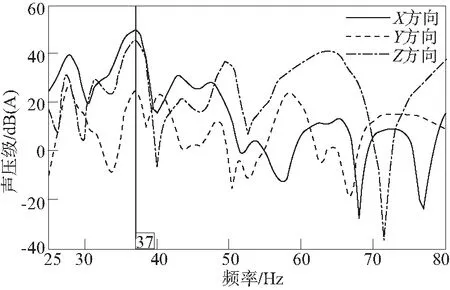

从整车噪声传递函数NTF测试结果(见图3)来看,前悬摆臂右后安装点在37 Hz存在峰值,且X方向最大。

为进一步确认是否为右后摆臂的问题,对车身进行路径识别分析。车内振动噪声可看成是由多个激励经过多条路径传递到目标点叠加而成的,针对37 Hz车内轰鸣声,进行由悬架系统振动到车内目标点(车内响应)的TPA分析,找出对车内噪声起主导作用的激励源和传递路径,进而进行有针对性的优化。

图3 摆臂右后安装点NTF测试结果(响应点:驾驶员右耳)

对激励点到车内目标点的各条路径的贡献量进行合成,并与实际测量所得车内目标点(驾驶员右耳)的噪声值进行比较,车内合成噪声和实测噪声的趋势较接近,虽然噪声幅值有所差异,但所关注的频率吻合较好(见图4),说明车内噪声传递路径模型及试验正确。

图4 车内噪声实测及拟合结果对比

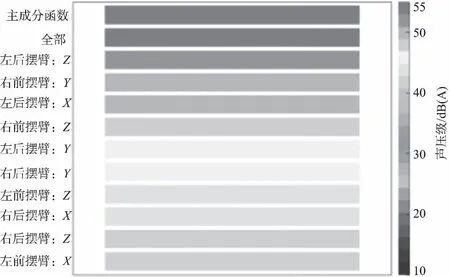

车内在37 Hz对应贡献量排序结果(见图5)显示,前悬摆臂右后安装点X向是引起该频率车内噪声的主要路径之一。

图5 TPA贡献量排序

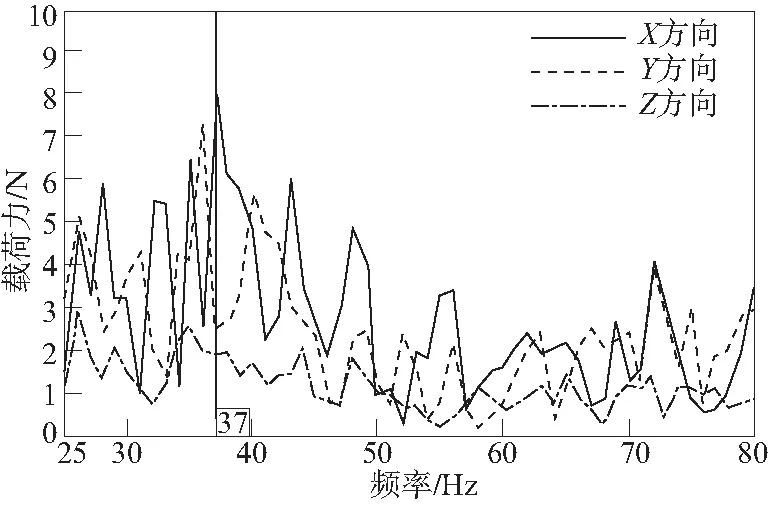

从TPA力谱结果(见图6)来看,前悬摆臂右后安装点X向在37 Hz的力也存在峰值。

结合上述主观评价与测试数据分析结果,确定引起车内轰鸣声的主要是前悬摆臂右后安装点。

图6 前悬下摆臂右后安装点力谱

3.3 仿真与优化

3.3.1 有限元模型

针对路噪TPA诊断所得前悬摆臂安装点NTF响应在37 Hz附近峰值的问题,对车身进行仿真分析,搭建内饰车身(Trimmed Body,TB)进行优化。

TB车身为白车身加上内外饰(包括仪表板、方向管柱、座椅、前后挡风玻璃、后视镜等)及车门、引擎盖、行李箱盖、电子电器系统和声腔。声腔是利用座椅蒙皮及围成车内空间的板件生成的封闭空间,赋予流体材料,仿真模型螺栓刚性连接采用RBE2单元模拟,胶条及弹性连接采用Cbush单元模拟。

3.3.2 车内响应分析

TB车身响应分析结果(见图7)显示,前悬摆臂右后安装点NTF曲线在37 Hz附近存在峰值。仿真分析结果基本反映了实车测试37 Hz问题,说明搭建的CAE模型准确,可在仿真模型的基础上作进一步优化。

图7 前悬摆臂右后安装点NTF仿真分析结果

3.3.3 板件贡献量分析

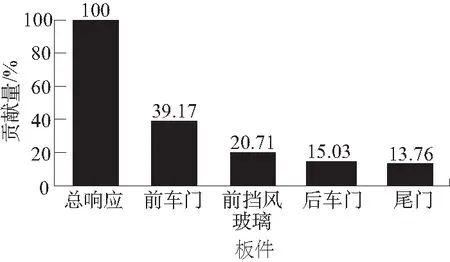

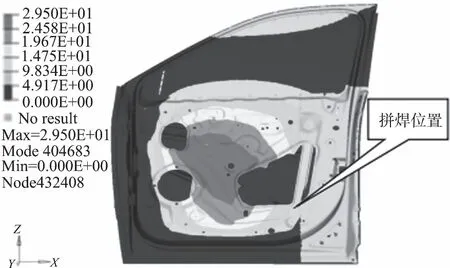

为识别37 Hz峰值问题,对TB车身进行板件贡献量(即模态、板件贡献量)分析,结果见图8。前车门对前悬摆臂右后安装点X向响应37 Hz峰值的贡献量最大。

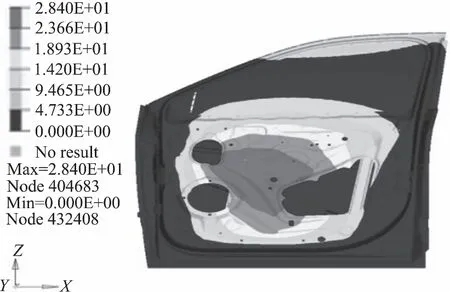

从前车门模态分析结果(见图9)来看,其模态频率与车内问题频率耦合。因此,确认引起车内轰鸣声的主要是前车门,需对前车门结构进行优化,使其模态频率与问题频率解耦,解耦率至少8%。

图8 37 Hz车内响应板件贡献量排序

图9 原状态车门模态(单位:Hz)

3.3.4 车门优化

根据测试和仿真结果,对于车内低频37 Hz峰值问题,可从两方面进行改善:一是优化摆臂衬套,降低摆臂接附点的传递力;二是优化响应部件,提高其刚度。

方案一:车门内板采用1.0和0.65 mm激光拼焊方式。如图10所示,采用该优化方案后,车门内板一阶模态为37.98 Hz,比原状态提高1.15 Hz。由于该方案未达到8%的解耦率,且其对工艺要求较高,可行性较差,不予考虑。

图10 优化方案一下车门模态(单位:Hz)

方案二:在车门内板下方增加0.8 mm厚支撑板。如图11所示,采用该优化方案后,车门内板一阶模态为40.53 Hz,比原状态提高3.7 Hz。该方案达到10%的解耦率,满足目标要求。

图11 优化方案二下车门模态(单位:Hz)

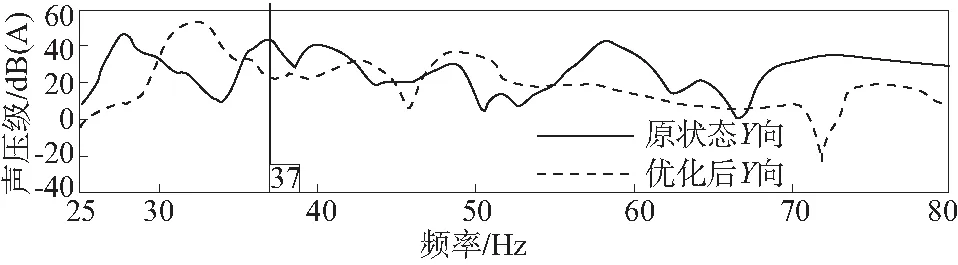

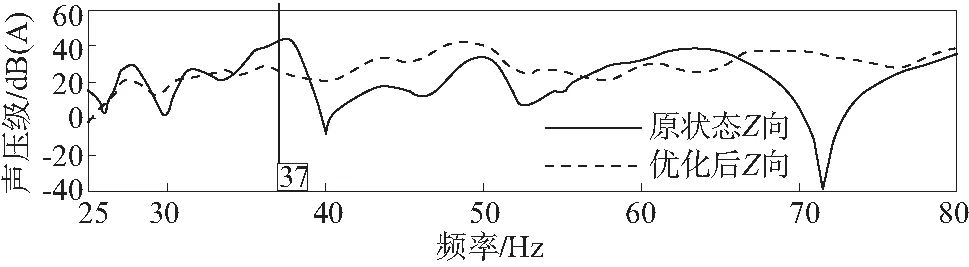

结合开发成本、开发周期及优化方案工艺可实施性等,方案二更优,故采用该方案进行优化。采用方案二在TB车身上进行仿真验证,摆臂右后安装点NTF曲线见图12。

图12 优化前后右后摆臂安装点NTF响应曲线

优化后车门仿真结果显示,在车门内板下方增加0.8 mm厚支撑板,车内37 Hz响应点问题峰值降低5 dB(A)左右。

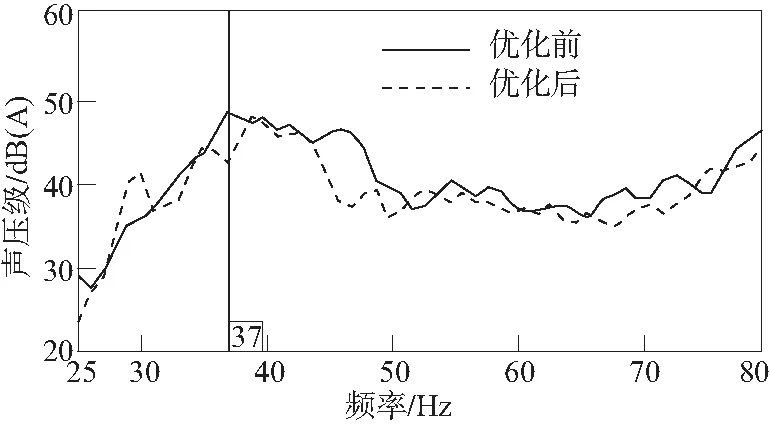

3.4 样车验证

根据仿真优化方案,对样件进行实车验证。在车门内板增加加强板,以6挡60 km/h匀速通过粗糙路面,在37 Hz,驾驶员右耳噪声峰值降低5 dB(A),车内总声压降低1.5 dB(A)左右(见图13)。

4 结论

针对路噪车内轰鸣声问题,利用TPA分析方法对噪声进行识别,结合CAE仿真进行优化分析,提出路噪车内轰鸣声解决方案。主要结论如下:

图13 优化前后车辆以6挡匀速60 km/h行驶时噪声测试结果对比

(1) 路噪TPA分析不同于发动机噪声TPA分析,发动机TPA分析是单参考的,而路噪是多参考TPA分析,且路径间没有固定的相位关系,需进行PCA分析。

(2) 将测试所得载荷谱输入CAE仿真模型,可验证仿真模型的准确性,还可为实车问题验证提供多种可行性方案。

(3) 采取测试和仿真相结合的优化手段,可缩短开发周期,减少开发成本。