高地温隧道斜井施工正洞及迂回导坑通风降温系统研究及优化

钟 亚 王永伟 周 洋 林 佳

(中交第二航务工程局有限公司,湖北 武汉 430040)

1 工程概况

西双版纳隧道位于野象谷站~西双版纳站区间,在本标段起点里程是DK352+198,本标段内施工长度6532m,本隧均为双线隧道,左右线线间距为4.2~5.083m。隧道线路纵坡:隧道进口段为150m‰的平坡,其后依次为12‰(606m长)、17‰(8794m 长)、9‰(1000m 长)下坡,出口段为130m0‰的平坡,隧道洞身最大埋深620m。线路平面:除洞身DK348+050~DK348+970.404 段920.404m位于R-7000m 的右偏曲线上和DK357+877.963~DK358+730 段852.037m 位于R-5000m 的左偏曲线上外,其余均位于直线上。

2 储风室

西双版纳隧道2#斜井正洞为单洞双线隧道、开挖断面积较大、混合式送风距离较远、斜井坡度较大、采用无轨运输、除爆破炮烟外内燃机械作业和出碴机械作业产生大量烟尘。以上诸多因素要求施工通风提供的风量较大、克服的通风阻力也较大。

正洞内新增迂回导坑后,需要对原先通风系统进行改造,以满足正洞工作面及新增作业面供风需求。受施工条件限制只有2#斜井单个供风口,斜井段长1064m,小里程方向施工长度2552m,供风路径长,通风效果会明显变差。为保后期掌子面通风效果,前期采用压入接力通风方式,主要思路为:在斜井小里程方向DK354+146 处修建储风室,储风室尺寸为30m×4.5m×4.5m,风室内部采用I18型钢做横向、竖向支撑,I16 型钢做斜支撑,外部采用6mm 厚钢板密封焊接,风室进口端连接斜井洞口风机通风袋,出口端根据各掌子面计算需求风量安置4 台2×132kw 轴流风机,风室底部盛40cm 高水量,为了更好地解决各工作面高温情况,采取两种降低风室内空气温度措施,一是每日运送工业冰块放入储风室底部水中;二是在储风室进口端安设两台40 匹空调,这两种措施对风室内空气进行降温,然后输送至各工作面,确保输送至各工作面的空气温度低于洞内原有空气温度。

斜井洞口采用Ф1.8m 软式风管压入式通风,将新鲜冷空气沿风带输送至储风室内,风室出口端风机再次将新鲜空气分别输送至各施工作业面。现场施工时,可根据具体情况在适当位置配置射流风机,辅助通风、换气。

3 通风系统比选

西双版纳隧道2#斜井辅助坑道长1076m,辅助坑道与正洞交点里程为DK354+750,储风室位置为DK354+146,小里程现正洞掌子面计划施工975m,迂回导坑计划施工长度为1655m,小里程剩余工程量为1723m,迂回导坑增加各掌子面施工正洞总长度为748m。

3.1 通风系统一

3.1.1 风量计算

(1)小里程方向(洞口至储风室)风量计算:Q=VA×60=0.2×92.095×60(Q为工作面风量,m3/min;V 为最小风速,m/s;A 为隧道最大开挖面积,为92.095m2)。取以上计算方法计算单个工作面所需风量Q=92.095×0.2×60=1105.14m3/min。

在长管通风系统中,当确定风管(或掌心)末端的风量时,风扇的风量取决于系统的泄漏。百米风率在正常情况下控制在2%以内。此段最长通风距离为1680m,据此计算系统漏风系数P 为1.506。

因此,隧道通风要求风机的供风量不少于:Q需=PQ=1.506 ×1105.14=1664.34m3/min,即Q总需=3×Q需=4993.02m3/min。

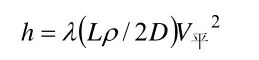

系统风压计算:理论上在克服通风阻力后,通风系统在风管末端具有一定的动压力。压力、动压和静压之和就是系统所需的风压:H=Hd+Hs(H 为系统风压,Pa;Hd为系统动压,Pa;Hs为系统静压,Pa)。动压按下式计算:

式中,ρ-空气密度,取1.29kg/m3;V末-末端管口风管风速,取5.0m/s。

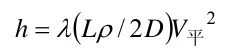

静压按下式计算:Hs=h+hf(h 为摩擦阻力,Pa;hf为局部阻力,hf=0.1h,Pa),其中:

式中,λ-管道摩阻系数;L-通风距离,m;D-通风管直径,m;V平-管内平均流速,m/s。

分别取λ=0.016;L=1680m;D=1.8m;V平=9.14m/s。经计算得:Hd=16.125Pa、h=804.65Pa、hf=80.47Pa、Hs=885.12Pa、H=901.25Pa。

(2)同上计算可得出:储风室至小里程掌子面Q1=1812.43m3/min;储风室至最远平导开正洞掌子面长度为1655+748=2403m,Q2=2127.72m3/min,本迂回导坑设计增加三个掌子面,按照最大风量计算,Q平总=3Q2=3×2127.72=6383.16m3/min。即出风口风量需求为Q出总=Q1+Q平总=8195.59m3/min。

3.1.2 各掌子面风机选型

由以上计算斜井洞口至储风室段可选择的通风机的最低技术参数为:Q进总=4993.02m3/min,H=901.25Pa。考虑隧道长度及系统风压,可选用1 台侯马鑫丰康型号为SDF(p2)-No18、转速990r/min、Q=2162~5100m3/min、H 风=950~5100Pa、功率为2×200kw 的风机通风,此风机提供最小风量Q进min=2162m3/min。

为了各掌子面通风得到最大保障,储风室出口端配备4 台2×132kw 轴流风机,每台风机风量Q=1695~3330m3/min,按照最小风量计算,4 台风机风量为Q1-4=6780m3/min,因Q提供min=Q1-4+Q进min=6780+2162=8942m3/min>Q出总=Q1+Q平总=8195.59m3/min。故通风系统中配备1 台2×200kw、4 台2×132kw 轴流风机满足各掌子面供风要求。

3.2 通风方案二

3.2.1 风量计算

方案二设计从储风室引进一条通风道,经过横通道2#、3#、4#分别开口接入各横通道风机,其中按2#横通道占总风量的1/2,3#、4#横通道各占1/4 来计算。

(1)小里程方向(洞口至储风室)风量、储风室至原正洞掌子面的风量在方案一中已计算,方案二中不在计算。

(2)为了保证新增掌子面通风充分得到保障,新增各掌子面按照最后一个掌子面最大风量计算。储风室至最后一个掌子面风量计算:其中长度L=1723m。

Q=VA×60=0.2×92.095×60(Q 为工作面风量,m3/min;V 为最小风速,m/s;A 为隧道最大开挖面积,为92.095m2)。取以上计算方法计算单个工作面所需风量Q=1105.14m3/min。

在长管通风系统中,当确定风管(或掌心)末端的风量时,风机的风量取决于系统的泄漏系数。正常情况下100m 风速控制在2%以内。此段最长通风距离为1723m,据此计算系统漏风系数P=1.53。

因此,储风室至最后一个掌子面轴流风机供风量需:Q拱min=PQ=1690.86m3/min。

系统风压计算:理论上在克服通风阻力后,通风系统在风管末端具有一定的动压力。克服的阻力取决于系统的静压力,动压与静压之和即为系统需供风压:Hs=h+hf。动压按下式计算:

静压按下式计算:Hs=h+hf,其中:

分别取λ=0.016;L=1145m;D=1.8m;V 平=9.14m/s。经计算得:Hd=16.125Pa、h=825.25Pa、hf=82.53Pa、Hs=907.78Pa、H=923.91Pa、Q需min=1690.86m3/min。

方案二设计中,2#、3#、4#横通道各安置一台轴流风机,从风室引入的通风带主要目的是降低温度,其中Q2#-风室=1690.86×1/2=845.43m3/min,Q3#-风室=Q4#-风室=422.7m3/min,每个横通道新开掌子面的需风量按照最后一个掌子面供给,即各掌子面实际供风:Q2#实=1690.86+845.43=2536.29>Q需min=1690.86m3/min,Q3#实=Q4#实=422.7+1690.86=2113.56>Q需min=1690.86m3/min。

3.2.2 各掌子面风机选型

由以上计算可知选择的通风机的最低技术参数为:Q2#实=2536.29m3/min,Q3#=Q4#=422.7+1690.86=2113.56m3/min,H=923.91Pa。考虑隧道长度及系统风压,可选用1 台侯马鑫丰康型号为SDF(p2)-No10、转速1480r/min、Q=1695~3330m³/min、H 风=1276~7172Pa、功率为2×132kW 的风机通风。

通过方案一、方案二横通道风机安设位置不同,计算新增各工作面需求风量不同,方案二中比方案一种计算需求风量小:(1)风机型号不变,最大供风量不变,计算需求风量越小,供风距离就会越长,更适合特长隧道施工供风;(2)由于方案一种在储风室进口端安置三台轴流风机,每台风机安装1.5m 软风管通往各新增掌子面,由于迂回导坑净空较小,同时引入三个风袋会对后续运碴作业造成阻碍影响,纵上相比方案二更适合现场施工。

4 通风系统优化后温度及进度

以12月份为界,分别统计通风系统优化后关键线路掌子面温度计进度,统计结果表明:通风系统比选优化后各工作面的温度明显降低,相应工效大幅度提升,其中2#斜井小里程通风系统更换优化后月均进度提升57%,迂回导坑月均进度提升72%。因此在高地温长隧道内施工,良好的通风系统显的尤为重要。

5 结束语

以上给出了单洞双线隧道正洞、斜井及迂回导坑通风降温方案,对原通风系统进行了优化,为下一步更深入研究做了铺垫。随着经济的发展,铁路特长隧道逐步增多,对通风技术上的要求将会越来越高。单种通风模式已不能满足现场高效施工要求,如何优化出更合理、更经济的方案等还需要继续深入广泛研究。