提升脱硫吸收塔密度计和PH计测量准确率的应用

白雁飞 李春光

(同煤大唐塔山第二发电有限责任公司,山西大同,037001)

0 引言

某电厂采用2×660 MW 燃煤火力发电机组,装设两套烟气脱硫装置,采用石灰石-石膏湿法脱硫装置[1]。其中,脱硫吸收塔密度计和PH 计测量准确率,是监控吸收塔浆液品质的重要因素,运行人员通过综合考虑浆液PH 值及密度值,对供浆量和启停石膏脱水进行合理调配,达到以最优的能源消耗来确保稳定高效的脱硫效率,以满足超低排放标准。

现场设备运行过程当中,通过对比实测数据与仪表测量数据,发现脱硫吸收塔密度值长期与实测偏差在20 kg/m3左右,PH 值长期与实测偏差在0.2 左右。另外,设备实际投运中还存在跳变、大幅波动等问题。

因此,降低吸收塔密度计和PH的缺陷率[2-4],对脱硫效率至关重要。

1 石灰石-石膏湿法脱硫系统

该套石灰石-石膏湿法脱硫系统工艺流程如下:由引风机来的全部烟气经MGGH 原烟气冷却器后进入脱硫吸收塔,烟气在吸收塔内自下向上流动,在吸收塔洗涤区(吸收区)内,烟气中的SO2、SO3被由上而下喷出的吸收剂浆液吸收生成CaSO3,在吸收塔反应池中被鼓入的空气氧化而生成稳定的石膏,吸收塔内浆液由石膏浆液泵排至石膏旋流站进行浓缩分离,整体脱硫效率达到98.81%。脱硫后的烟气经一级管式除雾器和两级屋脊除雾器除去烟气中携带的浆雾,使烟气含液滴量小于50 mg/Nm3,经湿式电除尘处理后满足出口粉尘≤5 mg/Nm3的要求,通过湿式电除尘处理后的烟气经过MGGH 净烟气再热器后,将排烟排入大、气,该项目为超低排放项目。

每套烟气脱硫装置分上下两侧安装PH计共4个,密度计1个,两套烟气脱硫装置总计安装10个化学仪表进行连续取样监测,取样后的浆液样品经地沟进入吸收塔地坑泵中,通过地坑泵打回吸收塔。

2 吸收塔密度计和PH计的测量缺陷

经统计,2017 年吸收塔密度计和PH 计测量缺陷多达20多条。虽然频繁标定,但长期运行效果仍不理想。吸收塔密度计和PH 计的测量准确率低,缺陷率高,共更换电极6个,其中有2个是因为电极破损造成,这些工作极大地增加了运维人员负担,也对运行的调整造成一定的影响。所以提升表计测量准确率有利于测量仪表的维护工作以及提高吸收塔的运行效率。

2.1 原因分析

从生产技术、设备情况、现场环境等各环节观测分析可知,造成脱硫吸收塔密度计、PH 计与实测偏差大的主要因素主要有以下四个方面:(1)流量调节不合适;(2)人工控制冲洗周期性差;(3)取样管管路入口易堵塞;(4)标定造成的偏差。

3 测量环节改进

3.1 改进阀门

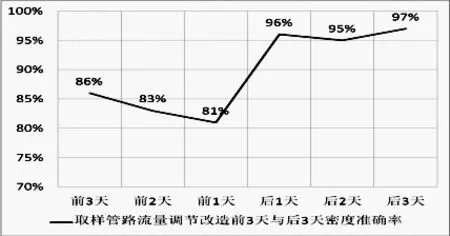

原来无手动阀门,不进行流量调节;改进后在取样管路排放口增加手动阀门进行调节,合理调控流量。流速过大或过小是造成流量不合理最主要的因素。取样流速并不是越大越好,也不是越小越好,还要考虑设备的冲刷问题。为此设定一个周期,通过不断调节取样出口的手动阀门,并观察数据稳定性和准确率,调试一个最合理阀门开度。历经为期一周的实验,结果表明取样出口处手动阀门控制在开度为65%~68%时,取样测量稳定且符合设备运行要求,具体效果见图1、2。

图1 改进阀门前后3天PH准确率

图2 改进阀门前后3天脱硫吸收塔密度准确率

3.2 自动控制对取样管路进行冲洗

改进前运行人员随机冲洗,无固定时间;改进后,由热控部门牵头共同编制的自动冲洗逻辑试验并投入使用,1小时冲洗1次。经过一周实验结果表明程序运行正常,经调取曲线,密度计测量平稳,PH计测量偏差度减小,效果明显。表1 分别取自动冲洗系统投入期及投入后10个测试点进行测量,得到相应PH偏差量。

表1 自动冲洗逻辑投入前后PH测量偏差

由上表对比可知,自动冲洗逻辑投入后PH 值较自动冲洗逻辑投入前PH值精准度高。

3.3 定期对取样管路入口进行反冲洗

由于取样管管路入口易堵塞,所以需要及时冲洗。采用关闭取样出口阀门—打开冲洗水电动门、取样电动门的反冲洗步骤。经过为期一个月的反冲洗的实验,结果表明一周反冲洗一次状态最佳,既可以将管路入口冲洗干净,又不会因冲洗过度造成人力物力资源浪费。符合设备运行要求,具备良好效果(见下表)。

表2 固定冲洗取样点每三天取样一次测得PH偏差

4 实施效果

4.1 脱硫吸收塔PH计效果

对策实施后,2018年8月加强数据的收集和比对,经与2017年比对,脱硫吸收塔PH 计2018年月度测量偏差整体要比2017年小,效果明显,具体效果见图3。

图3脱硫吸收塔PH计效果测量偏差情况

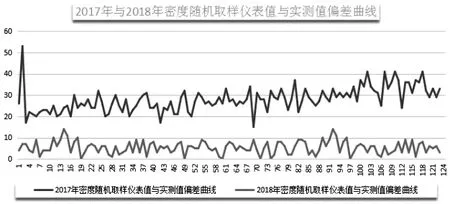

4.2 脱硫吸收塔密度计效果

对策实施后,2018年8月加强数据的收集和比对,经与2017年比对,脱硫吸收塔密度计2018年月度测量偏差整体要比2017年小,效果明显。

图4脱硫吸收塔密度计效果测量偏差情况

5 结语

该电厂采用E+H的电极,单位成本约4 000元/个,且采购周期较长。2018年度与2017年度相比,共节约电极2个,节约成本约8 000元。脱硫吸收塔用电耗电率一般为0.8%~1.0%,提升测量准确率有利于测量仪表的维护工作以及提升吸收塔的效率,预计可以节约电厂用电0.01%,并具备长期效果。