二氧化碳相变预裂增透爆破参数优化研究

毕建乙

(山西西山晋兴能源有限责任公司斜沟煤矿,山西吕梁,033602)

0 引言

随着煤矿机械化程度的提高,矿井开采深度也越来越深,导致煤层地应力越来越大,使透气性系数减小,瓦斯抽采效率逐渐降低,严重影响矿井采掘衔接[1-2]。为了提高煤层透气性系数和瓦斯抽采效果,近年来科研工作者研究出多种煤层增透方法:卸压抽采、深孔预裂爆破、水力化措施等技术[3-6],但这些方法因在实施时具有技术条件和工艺不完善、不安全因素或引发煤体突出等问题,导致煤层增透效果不理想[7-8]。

针对这种现象,科研工作者提出了液态CO2致裂增透技术,周西华等[9]基于损伤力学和空气动力学,分析液态CO2爆破过程中致裂筒主管内高压气体的压力时程变化,现场试验发现爆破后煤层透气性系数提高17.49~22.76 倍;王海东[10]在晋能集团马堡煤矿开展试验,得到在掘进工作面实施CO2可控相变致裂防突技术后,相对常规密集排放钻孔消突技术,CO2可控相变致裂防突技术钻屑瓦斯解吸指标Δh2较少50%,瓦斯抽采量增大2倍,显著提高掘进速度;何福胜等[11]在高瓦斯低透气性煤层实施CO2相变致裂爆破增透技术,通过理论分析和FLAC3D数值模型,得到当爆破参数为CO2爆破器间距5 m、爆破孔间距7.5 m,煤层增透效果最好。

为解决斜沟煤矿18205工作面回采时因瓦斯涌出量大、上隅角瓦斯超限而影响回采速度,借助理论分析和数值模拟的方法,研究液态CO2致裂增透技术[12-13],并在18205 材料巷开展现场试验,对比分析爆破前后瓦斯抽采效果,实现低透气性煤层高效率回采目的[14]。

1 CO2爆破裂隙圈半径计算公式

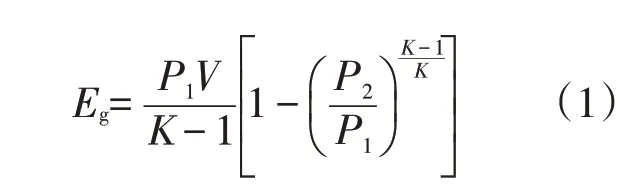

采用压缩气体与水蒸气容器爆破能量计算方法计算型号为MZL200-1180/50的爆破器TNT当量,定压泄能片的极限压力为200 MPa,储液管的容积约1L,装液量为1 kg。液态CO2爆破时释放的能量可用下式计算:

式中:Eg为气体爆破能量,kJ;P1为主管内气体压力,MPa;P2为标准大气压力,取0.101 MPa;V为主管体积,m3;K为CO2绝热指数,取1.295。

将数据代入式(1),可得出液态CO2爆破器启动后释放的能量为764 kJ。液态CO2爆破器的近似TNT 当量WTNT采用式(2)计算:

式中: QTNT为1 kgTNT 爆炸能,取4 250 kJ/kg。

经过计算,型号为MZL200-1180/50的液态CO2爆破器的当量约为180 gTNT。

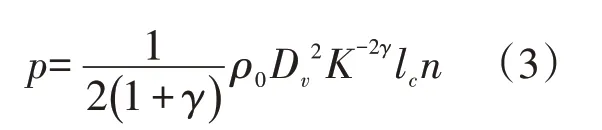

压缩气体或液体爆破之后所产生的冲击波压力计算式为:

式中:p-透射入岩石的初始压力,MPa;

ρ0-二氧化碳的密度,kg/cm3;

Dv-爆炸的速度,m/s;

K-不耦合系数;

lc-轴向系数,表示轴向不留空气柱;

γ-爆轰产物的膨胀绝热指数。一般取γ=3;

n-爆炸产物膨胀碰壁时的压力增大系数,一般取n=10。

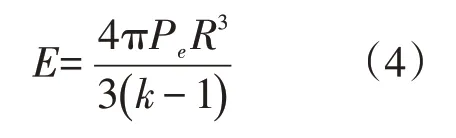

通过查阅文献发现冲击波波阵面上的超压取决于产生冲击波的能量,还和距爆炸中心的距离有关。具有能量E 的爆源爆炸短时间释放至爆源内部,在释放能量E 的阶段爆源的体积在不断膨胀,爆源能量E 可用下式表示:

式中:R——爆破裂隙圈半径,m。

根据以上公式推算出爆源在爆炸时,所产生的爆破裂隙圈半径R的计算公式是:

2 工作面概况

斜沟煤矿位于山西省吕梁市兴县矿区,属于河东煤田离柳矿区,隶属于山西焦煤西山煤电有限责任公司,主要开采8#煤和13#煤,井田面积为88.6 km2,东西宽约4.5 km,南北长约22 km。8#煤厚平均厚度为4.7 m,平均倾角为9.4°,透气性系数为0.014 16 m2/(Mpa2·d),属于低透性煤层。18205工作面长度是264 m,走向长度是2 800 m,采用U 型上行通风方式,瓦斯涌出量是14.15 m3/min,导致上隅角、工作面瓦斯浓度较大,严重制约着工作面的快速开采。

3 数值模拟

3.1 控制孔对多孔爆破的的数值模拟

应力波和冲击波在煤体介质中是以负指数衰减的规律进行传播,而且在高应力和地应力下控制孔的作用效果是不同的[15-16]。确定控制孔的直径大小和爆破孔之间的间距主要根据单个钻孔CO2致裂爆破后产生的裂隙区域的半径大小。通过实验室测定得到地应力是10 MPa时,单个钻孔致裂爆破后的有效影响半径是在出气孔的方向6 m、法向距离4 m。

开展数值模拟时设置CO2致裂器间距为10 m和爆破孔间距为12 m,在两个致裂孔中点处设置一个控制孔以增加自由面。构建多个钻孔持续开展液态CO2致裂爆破的FLAC3D模型参数见表1,其中间隔布置致裂钻孔和控制孔,以等效均布压的方法在模型顶部施加覆岩重力10 MPa。

表1 煤层基础参数

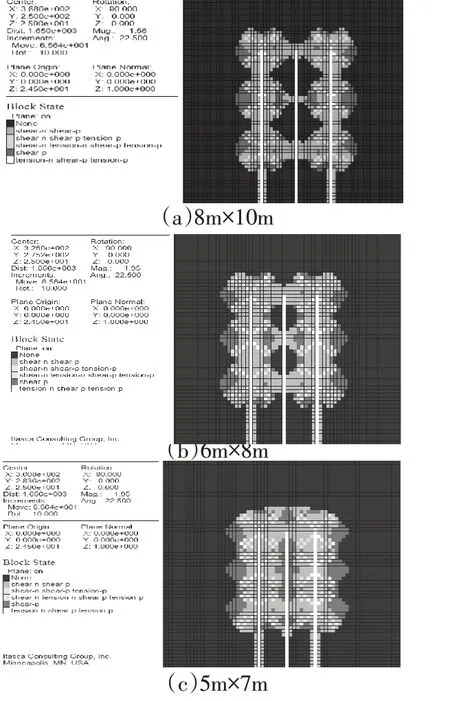

有无控制孔的多孔连续爆破塑性区如图1 所示,由于Hopkinson 效应,控制孔周围一直有冲击波和应力波在不断反射,致使钻孔周围应力叠加起来,所以在钻孔周围形成良好的增透卸压效果,增大了裂隙区域面积。因此增加控制孔后液态CO2爆破后的裂隙区要大于无控制孔的。

图1 液态CO2爆破效果对比

研究结果证明:控制孔的半径越大,爆破后裂隙区的影响面积就越大。所以,最大可能的增加控制孔的半径可以增加爆破裂隙影响范围,进而提高增透效果及瓦斯抽采效率。

3.2 间距不同的多孔爆破数值模拟

设置10 MPa 的地应力,构建模型的尺寸为40×50×5 m3,划分网格80 000 个,共有节点89 991 个。采用三组爆破筒间距和爆破孔间距不同的参数开展模拟,分别是8 m×10 m、6 m×8 m和5 m×7 m,模型的物理力学参数见表2,模拟结果如图2所示。

表2 模型力学参数

由图1 可得,当爆破器间距和爆破器间距分别为10 m和12 m时,相邻的两个爆破孔之间在爆破后出现空白区,未能达到增透效果,而如果缩小爆破器间距和爆破孔间距,将会使爆破区域互相叠加,显著削弱爆破能力,爆破成本明显增加,同时爆破增多会使煤体严重破碎,工作面回采将会受到影响。从图2(a)发现,当爆破参数为8 m×10 m(爆破器间距和爆破孔间距)时,爆破效果不理想;当爆破参数为6 m×8 m 时,相对图2(a)爆破有效半径明显增加,但是仍然存在部分空白区域不能达到增透效果;当爆破参数为5 m×7 m时,爆破孔间周围全部区域都在CO2有效爆破面积内,取得良好的爆破效果。即当爆破器间距5 m 和爆破孔间距7 m,液态CO2致裂爆破可以获得最佳的增透效果。

图2 模拟间距不同的多个钻孔连续爆破

4 爆破前后抽采效果对比

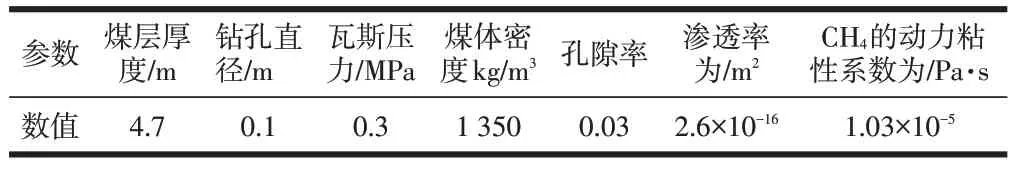

煤体实施液态CO2预裂爆破后,其透气性系数将发生明显提升,通过Comsol Multiphysics 5.0 软件开展模拟,主要研究CO2预裂爆破前后有效影响半径的变化情况。在煤层原岩应力未受到采动影响时,煤层中的瓦斯保持吸附与解吸的平衡状态;当原岩应力被破坏后,煤层瓦斯原来的吸附和解吸的平衡状态被打破,煤体中的瓦斯开始由高压区运移至低压区。为了方便开展计算,将瓦斯抽采模型简化成二维,主要研究钻孔径向上瓦斯的变化规律。为了确保持续不断进行抽采瓦斯,将模型四周边界设置是压力边界,其大小近似与瓦斯压力0.3 MPa 相等,设置钻孔的抽采负压为13 kPa。煤层基础参数见表3。

表3 煤层基础参数

4.1 爆破前瓦斯抽采效果

图3 为未实施CO2预裂爆破技术前瓦斯抽采压力场的变化情况,当瓦斯抽采负压不变时,随着时间的延长瓦斯抽采有效影响半径逐渐扩大,根据搜集的数据,借助数据分析软件画出有效影响半径与瓦斯抽采时间二者之间的变化曲线,如图4。从图4发现瓦斯抽采有效影响半径与抽采时间二者之间成指数增加的关系,瓦斯抽采钻孔的有效影响半径随着抽采时间的延长,其增加幅度在逐渐减缓,因为煤层的透气性系数低,在抽采60 d后瓦斯抽采钻孔的有效影响半径只有1.5 m。

图3 随着抽采时间瓦斯抽采有效影响半径发生的变化

图4 瓦斯抽采压力变化情况

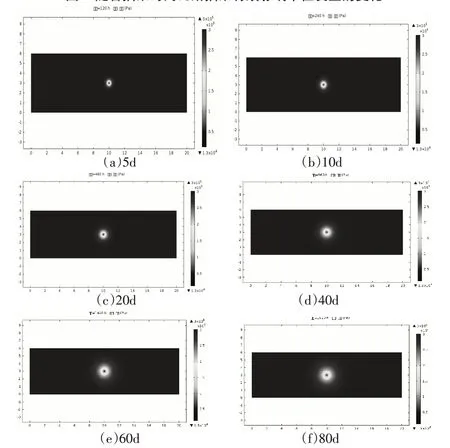

4.2 爆破后瓦斯抽采效果

图5 是CO2预裂爆破后煤层钻孔瓦斯抽采压力场变化情况,图6 为钻孔瓦斯抽采有效影响半径随着抽采时间的关系情况。从图6 得到,实施CO2预裂爆破后,在抽采10 d 时瓦斯抽采有效影响半径增加到1.5 m,最终稳定在2.5 m,打破了煤层的原岩应力平衡状态,产生失稳现象煤层内部形成无数的裂缝裂隙,显著提高了煤层透气性,瓦斯抽采有效影响半径也得到大幅度的增加,取得了良好的爆破增透效果。

图5 瓦斯抽采压力变化情况

图6 随着抽采时间瓦斯抽采有效影响半径发生的变化

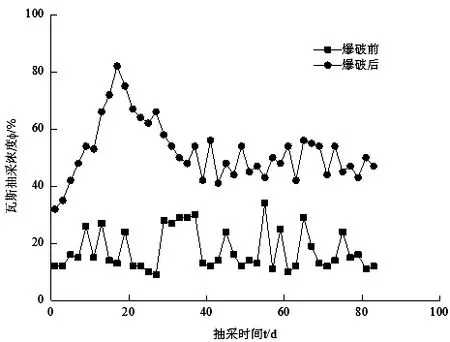

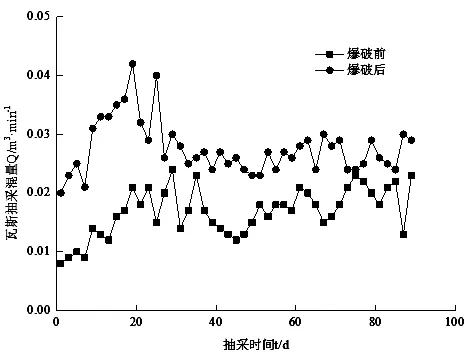

4.3 爆破后瓦斯抽采浓度和抽采流量的变化

液态CO2爆破后煤层透气性系数的变化如图7 所示,从图7得到爆破后煤体产生大量的裂隙裂缝,瓦斯运移的通道增多,煤层透气性明显提高,煤层透气性系数提高了17.52~21.98倍。

图7 透气性系数变化情况

图8 瓦斯抽采浓度变化情况

图9 瓦斯抽采混量变化情况

爆破前后瓦斯抽采浓度和流量对比如图8、9 所示,瓦斯抽采浓度平均提高55.9%,瓦斯抽采混合流量提高43.1%,原因是液态CO2爆破打破了煤层原岩应力条件,瓦斯解吸和吸附的平衡状态被破坏,吸附态瓦斯开始向游离态转变。另外,大量CO2气体填充至孔隙中,由于煤基质对CH4的吸附能力远小于CO2,迫使煤体大量的CH4解吸出来,保证了煤层中高浓度瓦斯不断被抽采至管路中,随着CO2气体的减少,吸附态CH4的解吸速度减慢,最终达到稳定平衡状态。

5 结论

(1)将物理爆炸原理应用至液态CO2预裂爆破增透中,获得了液态CO2致裂爆破形成的有效影响半径的计算公式。

(2)数值模拟分析控制孔的存在对爆破效果的影响以及不同爆破参数的液态CO2爆破效果,因自由面会反射爆破产生的冲击波,控制孔能显著提高有效影响半径;当爆破参数为5 m×7 m时,可取得最佳的爆破效果。

(3)模拟实施爆破技术前后单孔瓦斯抽采效果,结果证明未实施爆破技术时抽采60天时,抽采钻孔的有效影响半径只有1.5 m;实施爆破技术后抽采仅10 d时,抽采钻孔的有效影响半径就增至1.5 m,液态CO2致裂爆能明显改善煤层的透气性,确保高浓度瓦斯的持续抽采。