浅谈危废炉渣出厂前减量化处理技术的应用

丁玉静

摘 要:本文以“上海某危废焚烧处置企业”为例,简要介绍了该企业现有炉渣减量化工艺、现状及不足点。从工艺技术适用性角度出发,结合危废炉渣的组分及形态特点进行研究。采用改进方案进行替代达到炉渣更好的减量的化目的。通过选择滚筒式回转窑干燥机干燥炉渣,降低机械故障率,减少维护费用。利用焚烧炉助燃热风作为炉渣干燥热源,干燥成本低。干燥后的炉渣磁选出金属率高,收益好,减量化更彻底。

关键词:炉渣干燥;炉渣磁选;炉渣破碎;炉渣减量化;危废炉渣

引言:

2018年12月29日国务院办公厅发布《“无废城市”建设试点工作方案》,各省市纷纷响应,上海、山东、山西等十几个省市已提出不再受理填埋场项目,由于填埋场土地紧缺,使得危废炉渣进入填埋场卫生填埋处理价格飙升。目前在危废炉渣没有更好的出路情况下,危废焚烧处置企业须将其产生的炉渣减量化,来降低炉渣处置成本,从而维持企业正常运营成本不变。

一、工程概况

上海某企业,年焚烧处置危废40000吨,年产生炉渣8000吨(含水率30%左右),现采用如下减量化工艺方法,除渣机排出的炉渣直接落到皮带输送机上,然后在皮带输送机输送过程中,依次进行一级磁选、破碎、二级磁选。炉渣在皮带上无法沥水,含水率高,且大多数金属被渣包裹,磁选效率低。炉渣减量小。危废炉渣成分复杂,温度高、湿度大,腐蚀性强,输送皮带破损严重,更换率高。炉渣中块大、坚硬、柔韧的条状物料经常使破碎机卡堵,机械故障率高。以上过程必须人工干预。炉渣经二级磁选后送入盘式蒸汽间接干燥机干燥,由于危废炉渣中还含有较多金属、坚硬物、条状物,使干燥机运行过程中经常出现卡堵现象。在有大量人工干预的情况下,仍无法继续运行下去,使得该企业干燥系统处于瘫痪状态。实际机械故障在危废炉渣进入干燥机前的刮板输送过程中就已经出现。所以该企业已经停止使用这台干燥设备,而是采用吨袋或铁箱盛装炉渣放置在库房内一段时间,通过自然风干的方法,将炉渣的含水率控制在25 %左右。炉渣的长期堆放需要占用大量场地,浪费土地资源。而且现在危废炉渣贮存库房要求密闭式,须定期换气,经废气净化系统净化达标后方可排放。危废炉渣风干时间长,效果不好,贮存成本高,极不经济。因此需要结合危废炉渣的特点及利用该企业危废焚烧工艺系统的优势,从适用性角度出发,选择适合的工艺设备和节能的方法,将危废炉渣更好的减量化。

二、危废炉渣减量化处理系统介绍

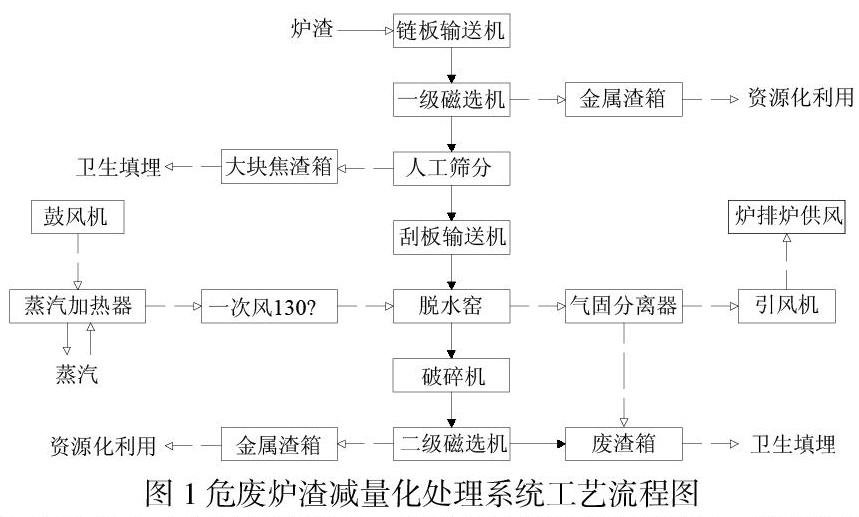

本系统主要工艺设备:链板输送机、一级自卸式磁选机、斗式输送机、滚筒式回转干燥窑、气固分离装置、引风机、破碎机、皮带输送机、二级自卸式磁选机、铁箱等。

危废炉渣由水封除渣机排出,落到不锈钢链板输送机上,链板间连接处有很多均布的小孔,危废炉渣通过链板间的小孔可以达到沥水的目的。危废炉渣输送过程中先经一级自卸式磁选除铁,除掉的铁通过自卸式磁选机自带的刮板刮落到金属渣箱内。剩余的危废炉渣通过人工将大块焦渣分选出来,装入废渣箱,待送去卫生填埋处理。经一级自卸式磁选和人工分选后的危废爐渣落到斗式输送机上,由斗式输送机送到滚筒式回转干燥窑顶部料仓内。通过滚筒式回转干燥窑前端的进料通道滑落到滚筒式回转干燥窑内。

滚筒式回转干燥窑内设有炒板和链条,危废炉渣随着滚筒式回转干燥窑翻滚,前进过程中被撞碎成小块,危废炉渣表面积增大,有利于快速脱水。滚筒式回转干燥窑进料口和出料口大,不易堵料。干燥热源利用焚烧线炉排炉的130℃一次供热风,热风逆流进入滚筒式回转干燥窑,带着危废炉渣中的水汽经气固分离装置除尘后,由引风机送入焚烧炉内作为炉排炉助燃风使用。脱水后的危废炉渣经破碎机破碎成为均匀小块,铁与渣分离,落到皮带输送机上,在皮带输送机输送过程中经二级自卸式磁选后可以去除危废炉渣中的绝大部分金属(铁和镍),经干燥和除铁后的危废炉渣落入废渣箱内,待送去卫生填埋处理。

三、工艺设备选择的重要性

由于危废炉渣组分、形态,十分复杂,炉渣干燥和输送过程极易出现机械故障。炉渣干燥前温度高、水分多、腐蚀性强,其输送设备材料需要耐腐蚀。湿渣粒度较大,如果传送设备底部带小孔可以完成炉渣沥水,渣不会漏掉。干燥后的炉渣,粒度细、水分少,输送设备选择要考虑防止炉渣泄漏,影响环境卫生。故降低设备机械故障,可以提高炉渣减量化效率。工艺设备的选择尤为重要。以下设备的选择适合危废炉渣的干燥和炉渣干、湿不同阶段的输送工作,大大降低炉渣减量化过程的机械故障率,降低设备维护成本、降低人工成本,从而实现危废炉渣更好的减量化。

3.1链板输送机

链板输送机具有如下特点:

(1)链板输送机的输送面平坦光滑、摩擦力小,危废炉渣可在输送线上过渡平稳,链板间有许多均匀布置的小孔,便于炉渣沥水。

(2)链板选择不锈钢材质,危废炉渣对其也不会造成严重腐蚀。

(3)输送能力大,可承载较大的载荷,不易变形。

(4)链板输送机可以直接用水冲洗或直接浸泡在水中,设备清洁方便。

(5)设备布局灵活,可以在一条输送线上完成水平、倾斜和转弯输送。

(6)设备结构简单,维护方便。

不锈钢链板输送机不但具有耐腐蚀,不易变形,维护方便,清洁简单等优点;且链板间有许多均匀布置的小孔使得炉渣在运输过程中就可以达到初步干燥的目的。设备布局也比较灵活,能满足不同的输送要求,且对场地的选择要求不高。

3.2自卸式磁选机

自卸式磁选机具有如下特点:

(1)设备自身重量较轻,体积小,方便悬挂安装,适用于安装空间受限制的比较狭小的地方。

(2)自动卸铁胶带,一体自带的刮板轻松完成卸铁作业,无需人工干预。

(3) 结构简单,方便维护,部件精简,维护成本低。

自卸式磁选机自动化程度高,减轻工人劳动强度;

3.3斗式输送机

斗式输送机具有如下特点:

(1)输送能力大,可以在较小空间内输送大量危废炉渣。现场布置灵活,可水平或爬坡。

(2)输送能耗低,与螺旋输送机相比节电50%。

斗式输送机可以满足大小不同、形状各异的危废炉渣稳定输送,节电且耐用,维修少,运维成本低。

3.4滚筒式回转干燥窑

滚筒式回转干燥窑具有如下特点:

(1)内部空间大,进料口和出料口尺寸大,不易卡堵。

(2)滚筒式回转干燥窑传热快、危废炉渣干燥的均匀性好。

(3)自动化程度高,运行稳定。

滚筒式回转干燥窑干燥危废炉渣,机械故障率低,产能大,工人劳动强度低。

3.5、带式输送机

带式输送机具有以下特点:

(1)皮带无缝衔接,两侧带有护栏。

(2)皮带价格便宜,较少零件的维护、更换可在现场很快地完成。

(3)有利于與磁选机配合安装。

选用带式输送机输送干燥后的危废炉渣,可以避免细小粒度的危废炉渣泄漏,影响作业环境卫生。维护费用低。

四、工艺方法的亮点

(1)危废炉渣利用链板输送机上混匀分布的小孔,在其输送的同时进行沥水,降低危废炉渣中的原始水分,炉渣在输送过程中减量。

(2)危废炉渣通过一级磁选和人工筛选,去除大块金属和大块焦渣,减少了干燥负担及避免斗式输送机、破碎机故障。

(3)利用危废焚烧系统炉排炉助燃用热风,先经过滚筒回转干燥窑对危废炉渣进行烘干脱水后再送入炉排炉内参与燃烧,节省了干燥能耗。干燥的废气送入焚烧炉内,一并得到处理,危废炉渣干燥无废气产生。大大降低了危废炉渣的干燥成本和环保成本。

(4)干燥后的危废炉渣颗粒度小,易分散,有利于满足破碎机进料粒度的要求,破碎效果更好,同时降低破碎机故障率。

(5)危废炉渣经破碎后,绝大部分金属与其他物质分离,这时再进行磁选,大大增加了金属选出率,金属回收效益好。

五、危废炉渣减量化工艺技术的适用性和先进性

危废炉渣磁选出来的金属可以送到冶炼单位,资源化回收利用。危废炉渣经滚筒式回转干燥窑脱水、破碎、磁选后,大大减量。滚筒式回转干燥窑进料口和出料口较大,内部不怕撞击,大大降低机械故障率。将危废焚烧系统炉排炉的130℃一次热风先用于危废炉渣干燥,换热降温到90℃再作为助燃风由引风机送入炉排炉,可大幅降低危废炉渣干燥运行成本。危废炉渣中的水分量少,仅占危废焚烧烟气总量的约1%,对焚烧炉内焚烧工况无影响。危废炉渣经干燥脱水后,变得易碎、松散,有利于破碎和磁选,金属回收量大,危废炉渣减量大。危废炉渣减量后,大大减少卫生填埋处置成本投入。

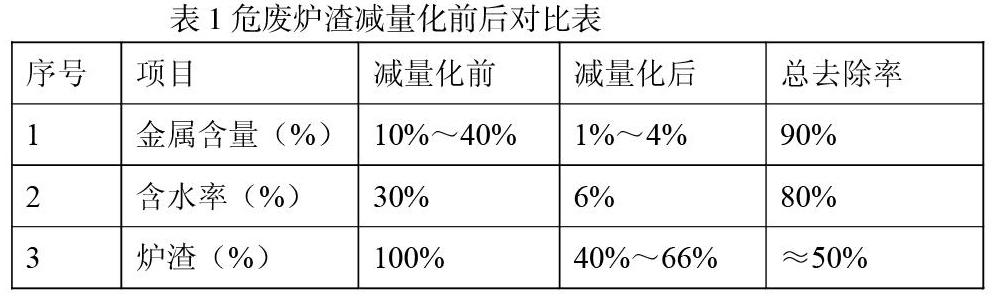

本危废炉渣减量化系统采用的工艺方法,可以将危废炉渣中的铁总去除率约达到90%、水总去除率约达到80%,危废炉渣减量效果明显,可减量近50%。大大降低其卫生填埋处置成本。炉渣中的金属得到大量回收,经济效益好。从而缓解了由于危废炉渣填埋价格飙升,使危废焚烧处置企业运行成本增加的困境。

六、危废炉渣减量化、无害化、资源化的思考

采用本工艺对危废炉渣进行减量化,可以降低危废焚烧处置企业的危废炉渣卫生填埋的处置成本。暂时缓解由于填埋场用地紧张而导致的卫生填埋处置价格高的状况。但对于 “无废城市”是以创新、协调、绿色、开放、共享的新发展理念为引领,通过推动形成绿色发展方式和生活方式,持续推进固体废物源头减量和资源化利用,最大限度减少填埋量,将固体废物环境影响降至最低的城市发展模式目标,还有很大差距。所以我们需要不断探索新的方法,将危废炉渣彻底无害化、资源化,真正变废为宝。变成取之不尽的循环资源,形成整个行业的清洁生产、资源化利用,从而实现城市的循环经济。通过本工艺减量化后的危废炉渣,可以通过高温熔融的方式,将炉渣内的有机物、碳全部焚毁,水分全部析出,金属进行回收,无机物无毒无害化,可直接用作建材。而高温熔融工艺需要解决其运行成本高,且保证有机物料高效焚毁和金属高效回收的稳定性,只有通过不断的学习、研究、实践,真正打破危废炉渣出路的瓶颈。

参考文献:

[1]严陈玲,陈洁.浅析德国焚烧炉渣处理技术现状[J].再生资源与循环经济,2019,12(08):42-44.

[2]袁满昌,温冬.焚烧炉渣的综合处理与资源化利用研究[J].环境卫生工程,2019,27(02):45-50.