基于FEM的吸能盒模具优化设计

陈秋平 董万鹏 张震 李鹏飞

摘要:为实现汽车轻量化,用铝制吸能盒代替原先铁制吸能盒,利用SolidWorks软件建立吸能盒的几何模型,以吸能盒模型的横截面形状为变量,通过对9种不同横截面形状吸能盒进行CAE分析,数据结果表明,正六边形蜂巢结构吸能盒的吸能效果最佳,能更有效地保护乘员安全。

关键词: 吸能盒; 轻量化; CAE分析; 汽车; 吸能效果

【Abstract】 In order to realize the lightweight of the car, the aluminum energy absorbing box is used to replace the original iron energy absorbing box, and the geometric model of the energy absorbing box is established by SolidWorks software. The cross sectional shape of the energy absorbing box model is used as a variable, and 9 different cross sections are adopted. The shapes of energy absorbing box are used for CAE analysis. The data results show that the positive hexagonal honeycomb structure energy absorbing box has the best energy absorption effect, which can more effectively protect the occupant safety.

【Key words】 energy absorbing box; lightweight; CAE analysis; automobile; energy absorption effect

0 引 言

汽車吸能盒置于保险杠后部,在汽车发生碰撞时,通过吸能盒的塑形变形,冲击能大部分被吸能盒吸收,大大减少了乘客所受到的冲击能,提高了乘客乘车安全性。20世纪60年代开始,学者们对吸能盒的材料进行了大量研究,在高分子复合材料、金属材料、蜂窝材料等方面已有所突破[1]。随着汽车行业的发展,近年来对汽车吸能盒的研究层出不穷。在国外,Qureshi等人[2]提出了6种不同类型的吸能盒表面模型,并利用商用预处理器(Tm)和商用显式粒度(Tm)对43个样品进行了模拟。在国内,钟志华院士[3]首先对汽车抗碰撞性能进行了研究,并对汽车吸能部件和缓冲装置进行优化;杨永生[4]对汽车保险杠系统低速碰撞性能进行研究;万鑫铭等人[5]提出将近似模型技术和数值优化方法引入到汽车用吸能盒的耐撞性优化设计;都雪静等人[6]用蜂窝状实体结构代替低碳钢薄管结构,吸能盒性能有很大的提升。本文在前人的基础上,对吸能盒的截面形状以及结构进行设计和优化,用有限元法对其进行模拟碰撞实验,根据9种不同吸能盒的模拟碰撞位移和应力分析结果,实验表明:正六边形蜂巢结构吸能盒的吸能效果最佳,与另外8种结构的吸能盒相比,吸能性有较大提高。

1 材料和方法

1.1 选择吸能盒材料

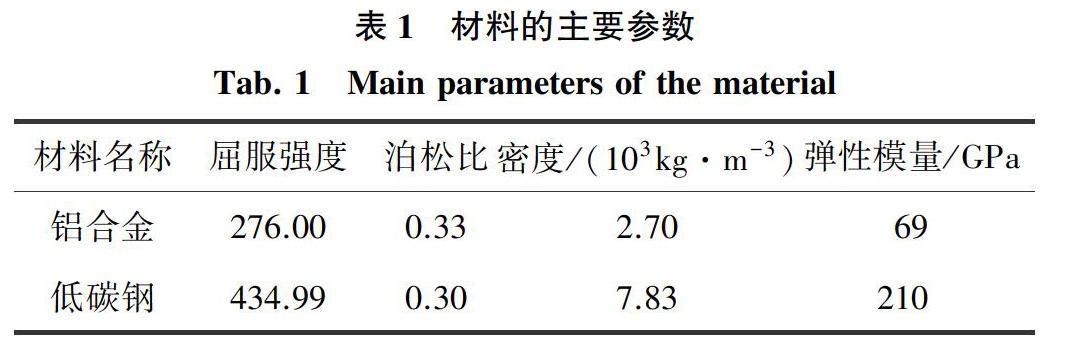

对于吸能盒材料的选择,首先需要满足结构的安全性,其次需要考虑生产制造的成本、维修的方便性、节能环保和轻量化。研究可知,铝合金与传统低碳钢相比,满足材料的强度硬度要求;同时,铝合金还具有环保、节能、质量轻等优点。对比分析铝合金(6061)和低碳钢(Q435)的力学性能,详见表1。

通过表1中数据的对比,铝导热性好,汽车碰撞时,吸能盒在吸收能量变形时,能将热能快速传递到外界;铝表面有致密氧化膜Al2O3,有效阻止内部氧化,确保吸能盒的质量稳定。随着压缩的不断进行,铝合金产生应变硬化效应,流变应力、屈服强度、抗压强度均随应变速率的增大而增大[7]。鉴于此,选择铝合金(6101)作为吸能盒材料。

1.2 方法

1.2.1 吸能盒三维模型设计依据说明

圆形、正六边形、正八边形薄壁梁具有较高最大峰值碰撞力,溃缩距离小,正方形薄壁梁最大峰值碰撞力小,溃缩距离大,结合圆形截面和正方形截面的优势[8]。通过综合考虑吸能盒的材料、结构的可加工性、成本、节能环保、轻量化五个因素,主要从三方面进行吸能盒结构设计改进:圆形截面、正六边形截面和三角形截面。

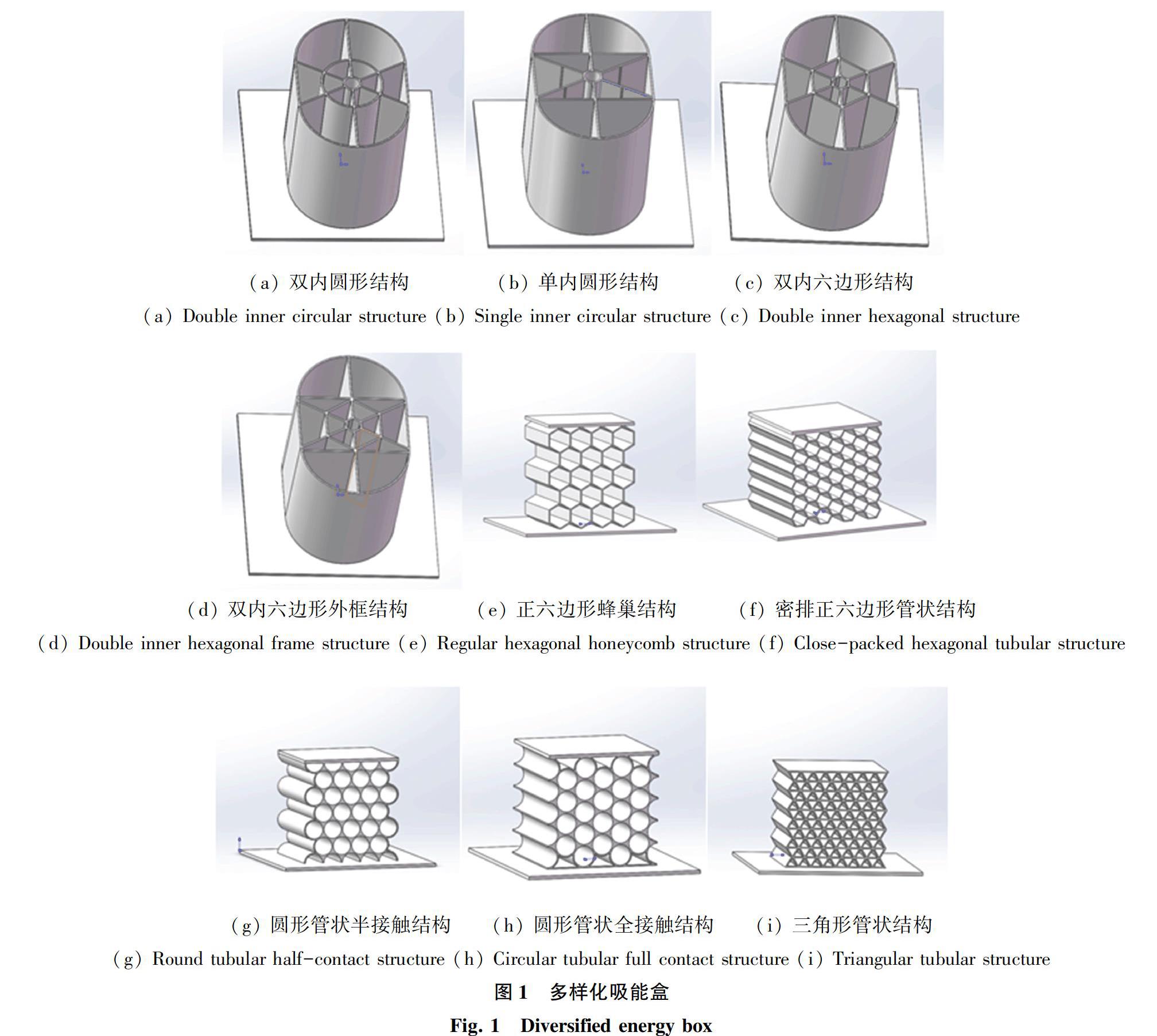

1.2.2 构建吸能盒三维模型

利用SolidWorks软件建立吸能盒三维模型,截面最大尺寸为150 mm×150 mm,吸能盒高度为170 mm。研究得到的9组横截面积所对应的吸能盒三维模型如图1所示。汽车在碰撞过程中,其速度迅速下降并到达静止状态,由于汽车质量较大,在碰撞过程中会产生巨大的动量,而碰撞时间极短,将会产生极大的作用力。根据这一原理,用SolidWorks软件模拟整个过程,得到铝制吸能盒的变形状况。

2 模拟计算结果

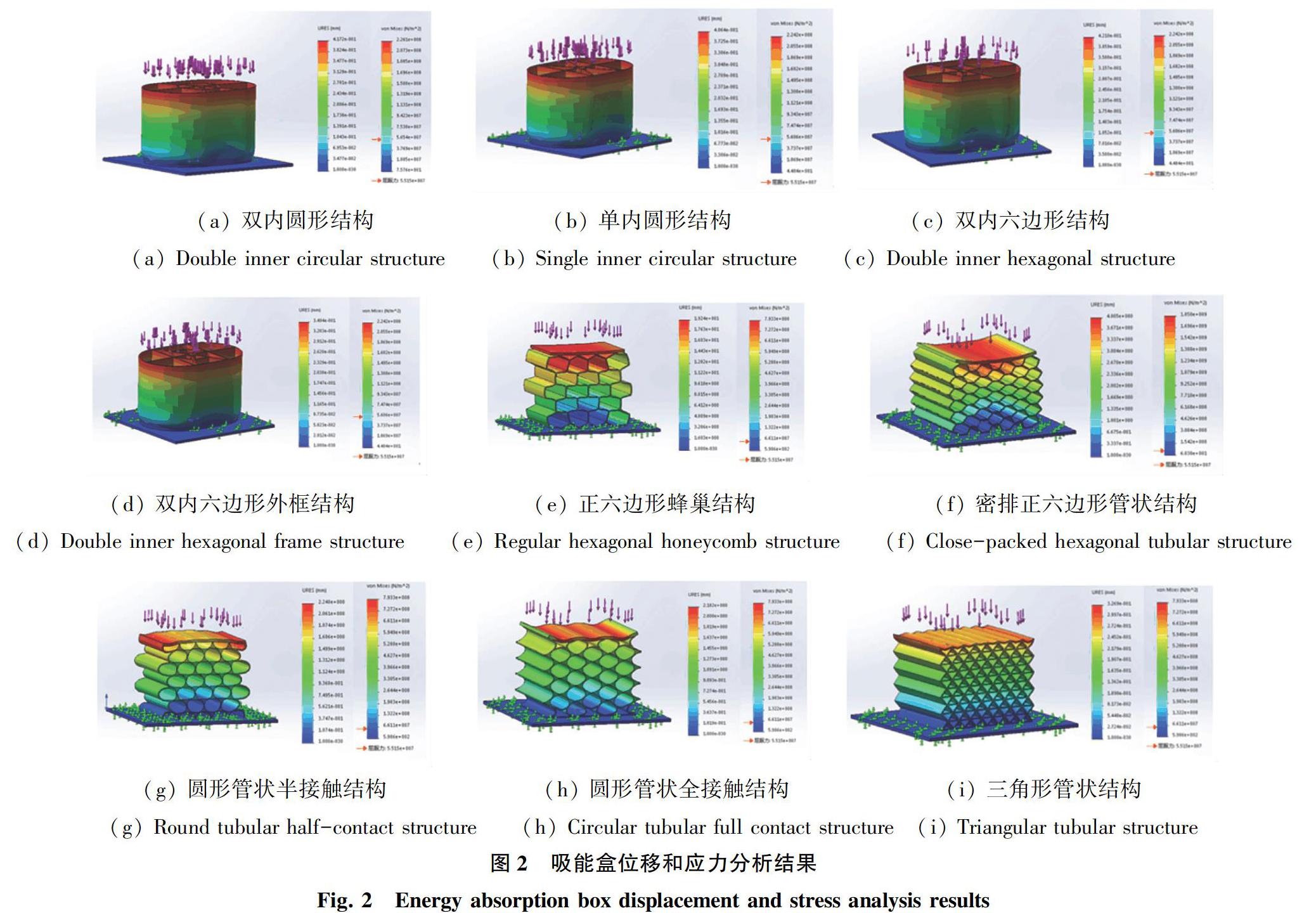

分别对9个不同横截面和结构的吸能盒模拟碰撞分析,一般私家车的质量在1.4~2.1吨之间,取碰撞速度为50 km/h,碰撞时间为60 ms。根据上述分析可以计算出撞击力为4.63×104 KN,取碰撞时吸能盒受力为4.63×104 KN。使用软件进行单元网格划分,设定模型材料为6061铝合金。然后对模型施加载荷,并设定夹具固定一端,求解后得出位移和应力图(见图2),并对位移和应力图进行整理分析,分析后结果见表2。

通过上述实验过程的分析,计算出9组方案中各自的吸能值,其结果见表2。通过对比,施加同样大小的应力(55.15 MPa)时, 图2(e)组方案位移值(8.482 mm)最大,吸能值(467.782 J)最大,吸能效果最好。与传统吸能盒设计(应力:62.18 MPa,吸能:409.616 J)相比,新结构能量吸收提高了14.2%,吸能盒最大碰撞力比原设计减小了 11.3%。该实验结果表明,在低速碰撞情况下,正六边形蜂巢结构吸能盒能吸收大部分撞击能,降低乘客发生事故的风险。

3.2 试验结果与分析

(1)不同截面形状的比较。不同横截面对应的吸能盒吸收能量的差异很大。正六边形轮廓的吸能盒吸收的能量要远多于圆形轮廓和正方形轮廓吸能盒吸收的能量,而正方形轮廓的吸能盒整体平均吸收的能量比圆形多。究其原因就在于正方形及六边形截面有棱角,可以充当诱导槽的作用,正六边形亦比正方形截面更加合适。而对于图2(i)三角形管状结构方案设计来说,由于其三角形结构的缘故,使得金属流动阻力增大,且容易导致应力集中,故吸能效果最不明显,远不及此次实验的其他结构。

(2)不同结构的比较。受力方向的截面差异的位置结构方面来看,正对于受力位置的截面形状中图2(a)双内圆形结构的吸能效果最好,垂直于受力位置的截面形状中图2(e)正六边形蜂巢结构的吸能效果最好,通过改变垂直于受力位置的截面形状得到的吸能效果远远优于改变正对于受力位置的截面形状。因此在結构优化中的截面优化最好是优化垂直于受力方向的截面。

4 结束语

影响吸能盒撞击性能的结构因素有很多,从所分析的9种吸能盒结构得出结论:正六边形蜂巢轮廓的吸能盒,吸能性相比更好。本实验基于有限元数值模拟分析,未进行实际的试验验证,其试验结果真实性虽满足试验要求,但仍有进一步提升的空间。针对此现象,可考虑用实际的缩小比例实物,进行真实的碰撞试验,进一步完善并验证试验的可靠性。

参考文献

[1] 师光耀. 基于ANSYS Workbench的汽车吸能盒碰撞仿真及优化设计研究[D]. 石家庄:河北科技大学,2015.

[2]QURESHI O M, BERTOCCHI E. Crash behavior of thin-Walled box beams with complex sinusoidal relief patterns[J]. Thin-Walled Structures, 2012, 53:217.

[3]张维刚,钟志华. 汽车正碰吸能部件改进的计算仿真[J]. 汽车工程, 2002,24(1):6.

[4]杨永生. 汽车保险杠系统低速碰撞性能研究[D]. 哈尔滨:哈尔滨工程大学,2009.

[5]万鑫铭,徐小飞,徐中明,等. 汽车用铝合金吸能盒结构优化设计[J]. 汽车工程学报,2013, 3(1): 15.

[6]都雪静,韦丽苹. 吸能盒盒体内部结构的改进[J]. 重庆理工大学学报(自然科学), 2015, 29(12):7.

[7]易兆祥,李新和,常士武,等. 2219铝合金热压缩时的流变应力本构方程[J]. 机械工程材料,2018,42(7): 53.

[8]柳艳杰,胡焜,夏春艳,等. 低速碰撞时汽车前纵梁的数值仿真与优化设计[J]. 哈尔滨商业大学学报(自然科学版), 2008,24(3) : 347.

[9]梁建术,师光耀,骆孟波,等. 汽车吸能盒的结构优化设计[J]. 机械设计与制造,2016(9):16.

[10]LU Rihuan, GAO Weizhao, HU Xianlei, et al. Crushing analysis and crashworthiness optimization of tailor rolled tubes with variation of thickness and material properties[J]. International Journal of Mechanical Sciences, 2018, 136:67.

[11]杨星,于野,张伟,等. 基于三维多胞结构的汽车吸能盒优化设计[J]. 大连理工大学学报,2017,57(4): 331.

[12]于用军,郭永奇,李飞,等. 铝合金吸能盒的结构设计及耐撞性分析[J]. 汽车实用技术,2017(22):55 .

[13]KONDA A K, FARMER R, SOREN K R, et al. Structural modelling and molecular dynamics of a multi-stress responsive WRKY TF-DNA complex towards elucidating its role in stress signalling mechanisms in chickpea[J]. Journal of Biomolecular Structure and Dynamics, 2018,36(9):2279.

[14]雷刚,谭皓文,樊伟,等. 基于汽车正面碰撞的吸能盒设计及优化[J]. 重庆理工大学学报(自然科学版), 2013, 27(3):1.

[15]朱学武,王士彬,张健. 内高压碰撞吸能盒的耐撞性能开发[J]. 汽车技术,2018(7):43.

[16]邓小林,刘旺玉. 一种负泊松比正弦曲线蜂窝结构的面内冲击动力学分析[J]. 振动与冲击, 2017,36(13):103.

[17]李超超,向建华,王慧敏,等. 汽车保险杠系统吸能盒结构参数对低速碰撞下吸能特性的影响[J]. 西安交通大学学报, 2017, 51(10):77.

[18]付炯. 轿车追尾碰撞结构安全性仿真优化研究[D]. 长沙:湖南大学,2011.

[19]曲明. 汽车吸能盒结构低速正面撞击的数值仿真研究[D]. 哈尔滨:哈尔滨工程大学,2008.

[20]董宗岐. 基于冲压成型的汽车吸能盒碰撞吸能特性的仿真研究[D]. 哈尔滨:哈尔滨工程大学,2013.