富氧底吹炉处理铅锑矿的工业实践

雷 鸣,黄 祥

(湖南申联环保科技有限公司,湖南 永兴 423300)

底吹炉作为一种火法冶金炉窑,现已被广泛应用于铅冶炼行业;随着近几年铅冶炼行业的发展,利用富氧底吹炉处理单铅且附属有价金属低的物料冶炼利润空间狭少,甚至部分企业出现入不敷出、亏损严重等情况;为此,开展底吹炉处理铅锑矿的工业试验探索,是企业实现扭亏为盈的有效途径。富氧底吹炉对入炉物料要求较高,Cu、Sb及其他杂质含量越低越优;国内铅冶炼企业对底吹炉入炉物料含Cu基本控制在2%以内,目前尚未有资料记载底吹炉入炉物料含Sb的控制范围。铅锑矿成分较复杂,杂质较多,含铅品味低,含Sb、S较高(见表1),针对物料特性本次工业试验采用循序渐进的方式进行生产,逐步提高入炉物料中含Sb的比例,摸索生产操作和控制方式,确保炉况能运行稳定,为实现底吹炉处理含铅多金属杂料积累相关技术经验。

表1 铅锑矿主要化学成分(%)

1 工艺技术方案

1.1 原理

铅锑矿中的铅、锑分别是以PbS、Sb2S3形式存在,进入熔池后,一部分硫化物首先氧化生成PbO和Sb2O3;另一部分硫化物与生成的PbO、Sb2O3在激烈的搅拌状态下进行交互反应生成金属和二氧化硫[1],所产生的金属与铅锑氧化渣沉淀分离后,金属由虹吸道直接放出,铅锑氧化渣经放渣口排出;主要的反应方程式如下[2,3]:

1.2 工艺流程

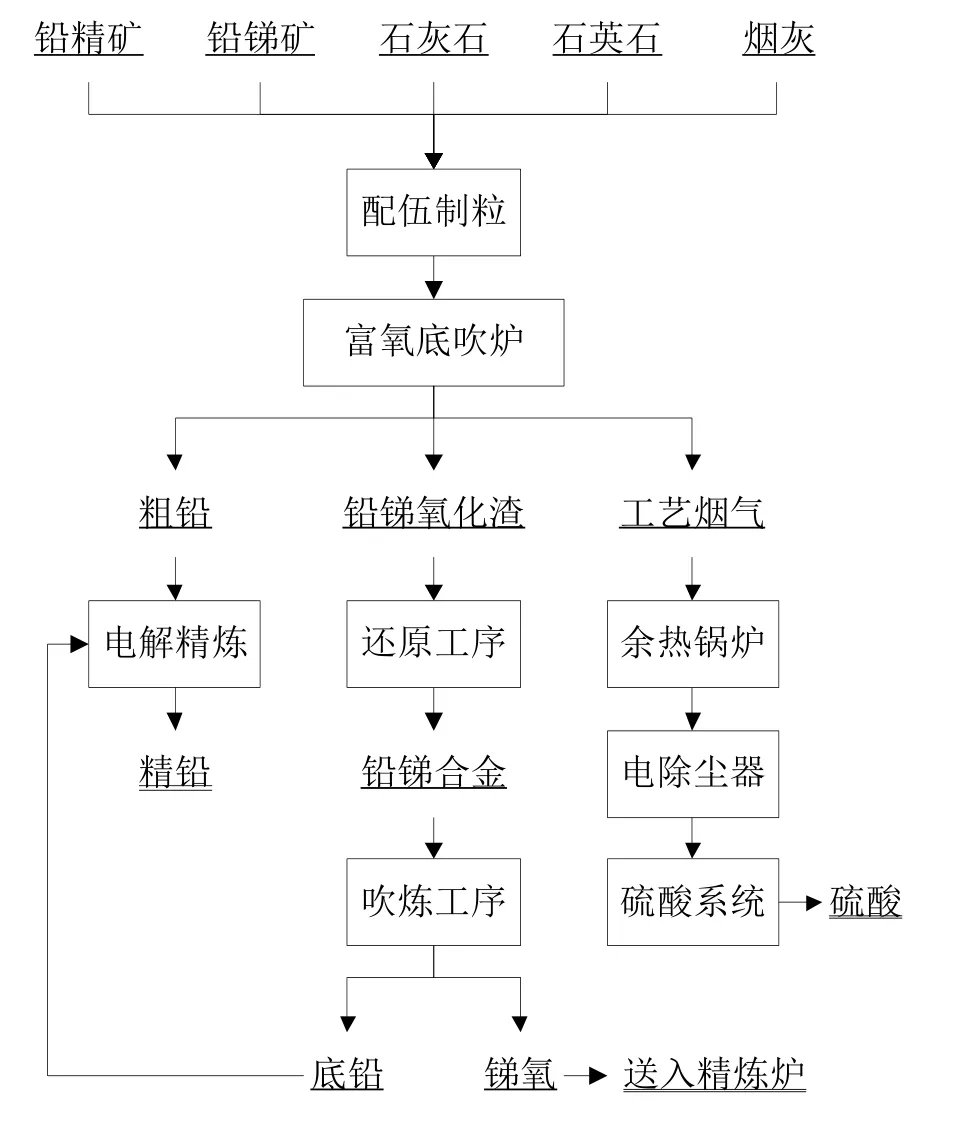

工业实践的主体思路拟采用铅精矿搭配铅锑矿,配入少量辅料,逐步提升入炉混合料中Sb含量进行生产的方案。工艺流程如图1所示。

图1 铅锑矿+铅精矿底吹炉处理工艺流程图

2 处理铅锑矿生产实践

2.1 技术条件控制

工业实践是在正常生产状态下进行,满足底吹炉正常生产主要技术条件有:①保证混合料含铅量控制在47%~50%(以上最优),让底吹炉有一定的金属产出,形成热流动,金属虹吸排放通道温度才能得以保持;②合理控制入炉混合料含S量,实现底吹炉“自热自给”(反应放出热量满足生产所需热量),避免外加热量的补给;根据底吹炉处理铅精矿生产经验,混合料含S控制在14%~20%,低于14%热平衡失衡,需补加碎煤;高于20%烟气温度过高(SO2浓度高),烟气处理设施温度控制失调,影响硫酸系统生产;③渣型选择,渣型应从熔点、粘度、流动性等性质出发,兼顾生产成本及还原熔炼所需渣型,初始渣型按铅精矿渣型考虑Fe/SiO21.3~1.5%,CaO/SiO20.4~0.5%,实践中需根据炉况适时调整,保证底吹炉系统正常运行。入炉混合料中Sb含量根据炉况适时控制,在炉况正常下,逐步提升Sb含量,每次提升幅度控制在1%~2%不等,每一次提升都应维持一定时间段,及时跟踪炉况,确保生产正常后进行下一次提升。

2.2 实践影响

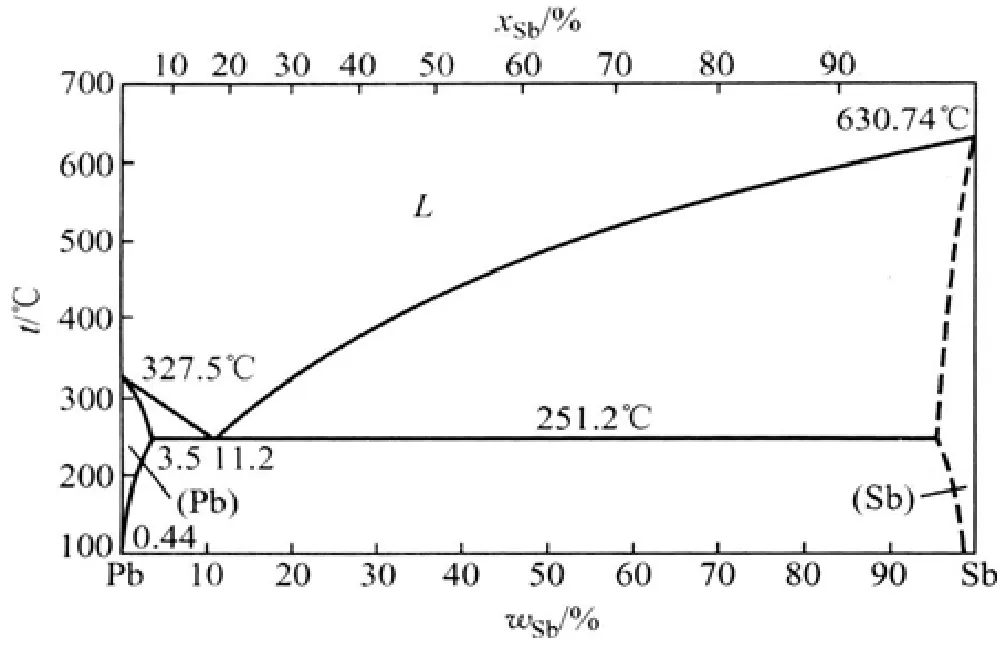

资料中报道[4],在氧化段中铅和杂质的分布里反应出,液铅中锑量随渣中氧化铅含量的降低而增加,而还原段中分配到金属相中的锑随终渣含铅量而快速上升,当终渣中含铅<3%时,50%的锑富集在液铅中。从Pb-Sb二元相图中看出(见图2),锑在液态铅中的溶解度随温度的降低而下降,所以给实际生产带来了不良影响如下。

图2 Pb-Sb二元相图

2.2.1 底吹炉铅口操作困难

底吹炉在处理铅锑精矿时,铅口表面经常会析出一些油性浮渣,平时经常需要捞出或者容易结块阻碍出铅,当未及时捞出时,析出的浮渣结在虹吸道中,严重时堵死虹吸道,从而被迫转炉处理,降低作业率。

2.2.2 余热锅炉进口温度高

相对于一般的铅精矿生产情况,底吹炉处理高锑铅精矿时,烟气温度表现较高,锅炉进口温度达到850℃~930℃,且烟灰量较多。锅炉及电除尘难以控制,设备负荷大。

2.2.3 渣口操作强度大

大部分的锑进入了渣中,渣熔点高。渣溜槽冷却后渣较硬难打,并且渣口难堵住,以至于掌控不了放渣量,炉内渣铅平衡状态失调,炉况难以控制,影响了底吹炉各项技术指标。

3 实践分析讨论

3.1 生产数据分析

底吹炉投入锑金属量1129.196t,统计得出:粗铅含锑量33.875t,冰铜渣含锑量17.615t,高铅渣含锑量1002.16t,烟灰含锑量75.543t。由上可知:3%的锑进入粗铅,1.56%的锑进入冰铜渣,88.75%的锑进入了高铅渣中,还有6.69%的锑进入烟灰中。可以得出锑在底吹炉生产过程中主要行为走向是进入了造渣成分;实践数据如表2所示。

表2 底吹炉化验数据

据表2所知混合料含锑越高,粗铅、铅锑氧化渣含锑越高,大多数Sb最终以氧化物或锑酸盐等形式进入渣相[5];随着入炉含Sb升高,底吹炉出铅量越少,沉铅率随混合料含锑增高而下降;混合料含锑6.32时,沉铅率最低26%以下,混合料含锑3.03时,沉铅率最高42%。

3.2 生产操作

改变配料方式,由原来的仓式直接配料改为堆式预混+仓式配料,之所以需要预混料其目的就是混料均匀,入炉成分波动范围少,尽可能减少入炉物料成分波动大对生产的影响。针对铅锑矿的特点,利用铅精矿进行搭配配料方案,合理控制入炉含铅量(47%~50%),降低混合料中其他杂质金属镁、铝等含量。加大对铅口的维护,勤观察铅口液面;出现液面发暗、温度下降、波动变小,可采取人工勤捅虹吸道,往复带动铅液流动,提高铅液温度。

控制好入炉混合料含水量及粒度占比,加强对炉温过高管控,有效抑制烟气温度过高,烟尘量过多等现象;渣型经调整后,选择高铁渣型:Fe/SiO21.5%~1.8%,CaO/SiO20.5%~0.8%;降低渣的熔点,改善渣粘度,有利于放渣量的控制。

3.3 参数控制及技术指标

氧气底吹炉生产时的主要参数控制是:下料量18t/h~20t/h,氧料比100Nm3/h~110Nm3/h,炉温1050℃~1150℃。经过一段时间的摸索,目前该实践工艺已趋向稳定,底吹炉运行状况良好。技术指标:沉铅率35%~40%,烟尘率16%~18%,高铅渣含铅41%~47%。

4 结论

(1)采用铅精矿搭配铅锑矿,通过底吹炉生产一次粗铅,锑80%以上进入了高铅渣,在经过鼓风炉或还原炉还原产出铅锑合金,最终锑由反射炉等工艺回收。

(2)底吹炉处理铅锑矿时,随混合料含Sb的升高,炉况波动较大,此次实践混合料含锑探索上限约6.3%,一次沉铅率35%~40%。

(3)后续应加强对底吹炉工艺技术应用拓展,特别是含铅多金属杂料处理的工业实践,有利于开拓企业综合能力。