论热处理工艺对铝合金性能的影响

冉文君

(新疆众和股份有限公司,新疆 乌鲁木齐 830013)

为了响应低碳环保、节能减排的倡导,并契合我国汽车轻量化、大飞机和高铁“走出去”战略进程,研究铝合金材料成为了现阶段的热点,并取得了较好的成果[1]。

1 实验材料、设备以及实验方法

1.1 实验材料

此次实验选择ZLG01L铝合金,其中加入了一定量的铜和铈,各自占比为4%和0.5%。中间合金型号为Al-Cu30以及Alce6。Al-ce6属于采取自溶方式获取到的,将六氯乙烷作为变质剂。

1.2 试样制备

首先,加入铝合金,待其处在溶解状态之后,加入一定量的Al-Cu以及Al-ce合金,将其作为中间合金,然后上调温度到680℃,保持12min,再搅拌液体,确保其均匀性,保温10min后转移到金属模具之中进行冷却,满足冷却条件之后,方可将试样取出。

1.3 固溶处理与时效分析

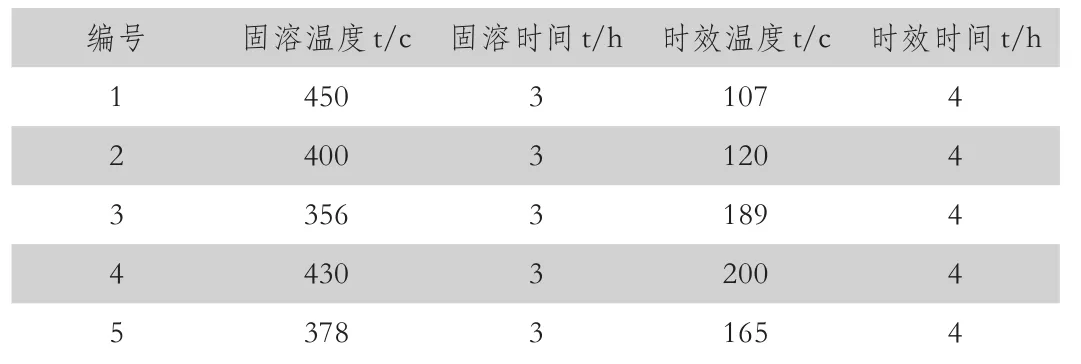

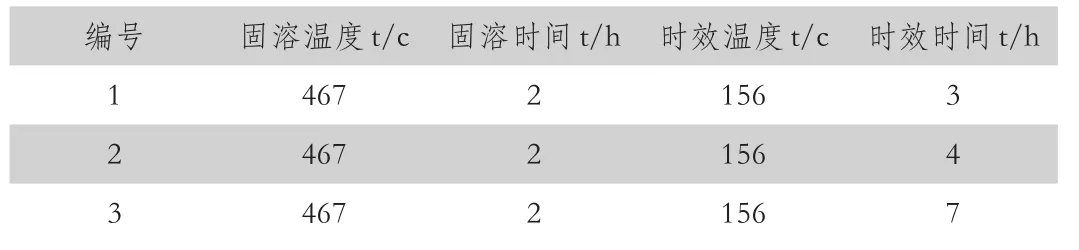

对铝合金性能予以分析的过程中,热工艺处理制度见表1、表2。

表1 热处理工艺

表2 热处理工艺

2 实验结果分析

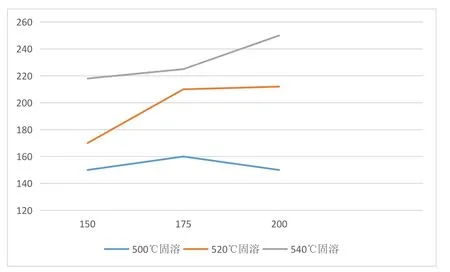

要想更加全面的展示出固溶温度以及时效温度对铝合金性能产生的影响,通过3种固溶温度。并比较了3种温度中铝合金强度以及硬度。图1、图2、图3指的是3组固溶温度和时效温度变化趋势。

图1 固溶温度和实效温度变化

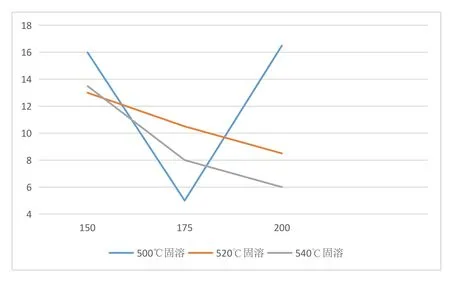

图2 温度变化对铝合金产生的影响

通过对上图的分析能够得出,通过高温固溶处理之后,铝合金在强度以及硬度方面,均高于固溶处理过程中的强度和硬度。要想促进固溶温度的提高,需对原子扩散速度予以适当的调整,确保铝合金元素能够顺利的融入到基体之中,待完成冷却指标时,基体就会出现饱和,进而析出许多强化相,强化效水平也随之上升,同时固溶温度的提高,会加强铝合金抗拉强度和硬度。其次,在相同固态温度状态中,时效温度存在的差异会影响不同铝合金试样的抗拉强度[2]。

在500℃固态温度中,温度上升会推动铝合金试样抗拉强度和硬度的提高,并在175℃实现最大值。若温度为200℃,那么会析出许多的粗颗粒,同时强度和硬度也会上升。温度在150℃时,析出粒子会减少,削弱位借阻碍,进而导致铝合金强度和硬度出现下降的情况。当时效温度提高时,合金硬度会随之增强,在200℃时就不会产生硬度降低的情况。出现以上情况的原因在于大量合金要素进入集体中,需要通过更高温度才可以将其析出,200℃显然无法满足最高温度的相关要求。

图3 温度变化发展趋势

通过图3能够得出,处于500℃固溶状态中,温度的上升会导致冲击韧性逐渐降低,然后又立即出现上升的情况。导致此情况的原因在于,试样时效状态温度较低,析出的元素量不多,且属于分散状况,错位运动阻力随之上升,进而增强铝合金强度和硬度,但韧性并未得到提升。固溶温度为200℃时,位错运动效果会显著提高,并加强铝合金试样韧性。在固溶温度为520℃~540℃的过程中,韧性又会逐渐降低,原因在于合金元素在基体之中遇到高温会进行析出,进而加强合金强度,降低韧性的状况。

3 结语

综上所述,若保温时间不变,那么固液处理温度和铝合金元素之间呈正比关系,会促进固溶饱和度提高,同时时效性温度的提高,会析出更多的第二相,进而加强抗拉强度,冲击韧性则降低。固溶温度在520℃时,固溶时间3h,时效温度处在175℃,属于最佳铝合金热处理工艺方式。