某发动机搭载电磁离合器的风扇换挡时刻研究

(内燃机可靠性国家重点实验室,山东省潍坊市 261061;潍柴动力股份有限公司,山东省潍坊市 261061)

0 引言

节能减排已成为燃油发动机永恒发展的目标。为降低发动机前端附件能耗,确保在不同工况正常工作时,风扇可提供不同的风量需求,目前已广泛应用搭载电磁离合器或电控硅油离合器的风扇。

电控硅油离合器结构内含硅油,具有黏性阻尼特性,换挡无冲击,但变速传递动力时响应较慢,存在转速滑差,开发成本高。而电磁离合器内含永磁涡流系统,换挡响应快,可通过控制电磁线圈电路通断,控制传递动力路线,传动无滑差,开发成本低;但变速传递动力时常伴随有冲击,不同转速时,所产生的冲击力不同。2种离合器结构各具有其不同的应用市场。

受爆发压力、活塞的往复惯性力、外力等激励的影响,曲轴转速并非恒定于某一转速,而是在某基准转速上下波动,由此会对应不同的电磁离合器换挡时刻,进而影响发动机前端附件驱动轮系(前端轮系)动态性能。某发动机风扇搭载电磁三速离合器。本文就该发动机前端轮系,根据电磁离合器换挡时间要求、离合器摩擦片间的传递扭矩等,并基于发动机曲轴基准转速上下波动对应不同的换挡时刻,从前端轮系动态性能指标、附件转速波动、附件带轮紧边皮带张紧力波动、张紧轮摆幅等维度确定出最佳的电磁离合器换挡时刻,可用于指导搭载电磁离合器结构风扇的吸合换挡时间。

1 前端轮系模型

匹配电磁离合器风扇的某直列6缸、4冲程发动机前端轮系模型包含7个模块,分别为曲轴模块、惰轮模块、水泵模块、风扇模块、离合器模块、自动张紧模块和多楔带模块。曲轴模块作为前端轮系的激励源,其借助多楔带模块驱动风扇模块、水泵模块等附件系统,借助自动张紧模块为系统提供所需的张紧力,保证系统正常运转。采用Simdrive 3D软件建立发动机前端轮系模型,如图1所示。

1.1 激励源输入信息

曲轴模块中,前端轮系中的激励源信号主要为曲轴系扭转振动,依据发动机动力学原理,发动机的转速波动可按如下公式[1]计算:

(1)

式中,n0为基准转速,r/min;j为阶,j=0.5, 1, …, ∞;Aj为第j阶角位移幅值,(°);t为时间,s;φj为第j阶相位角,deg。

1.2 附件功率消耗特性

风扇模块、水泵模块为前端轮系中主要消耗功率的附件模块,两者的功率消耗特性曲线如图2所示。

1.3 自动张紧及多楔带模块

自动张紧模块中的自动张紧器性能数据需从张紧轮扭转试验机上获取,名义位置扭矩为22.6 Nm,采用阻尼比为15%的对称阻尼式结构[2]。多楔带模块采用10PK、聚酯线绳的的传动带。

2 电磁离合器结构及工作原理

2.1 结构简介

本发动机所采用的电磁三速离合器结构示意如图3所示,主要由3个模块组成[3]。

模块1包含牵引管、电磁线圈、主轴、轴承及传动盘等部件,模块2包含小吸合盘、小弹簧片、铸铝承载盘、航空磁铁及滚动轴承等部件,模块3包含大吸合盘、大弹簧片、滚动轴承、风扇承载盘(内浇铸有环形钢板)等部件。当发动机出水温度或进气温度处于不同的水平时,控制单元决定电磁离合器处于不同档位[4]。

2.2 工作原理

当电磁三速离合器处于一速工作时,模块1中的主轴带动模块3滚动轴承内圈转动,在滚动轴承滚珠与内圈、外圈摩擦力的作用下,风扇承载盘带动风扇随滚动轴承外圈转动,此时风扇转速可达150~200 r/min。其动力传递路线如图4所示。

处于二速工作时,模块1中的小电磁线圈通电,在永磁涡流系统的作用下,传动盘与模块2中的小吸合盘贴合,两者之间靠静摩擦力传递动力,风扇承载盘内浇铸的环形钢板,切割磁感线,在电磁力作用下,驱动风扇承载盘带动风扇随主轴柔性转动,实现动力传递。此换挡过程中无冲击产生,风扇转速可达到输入的30%~60%。其动力传递路线如图5所示。

处于三速工作时,模块1中的大线圈通电产生电磁力,传动盘吸合模块3中的大吸合盘,大吸合盘与传动盘贴合,两者之间依靠静摩擦力传递动力,因大吸合盘与风扇承载盘为刚性连接,由此实现动力传递。此换挡过程中会存在一定冲击,为减小摩擦副磨损,换挡时间一般控制在1 s以下。其动力传递路线如图6所示。

电磁三速离合器的转速特性曲线如图7所示。

由前文可知,电磁三速离合器在一速升二速换挡时,主轴与风扇间的动力传递为柔性且逐渐过渡,而二速升三速换挡时,主轴与风扇间的动力传递为为刚性且耗时短暂,此过程中会产生一定的冲击力。此冲击力与电流强度,线圈匝数,铁芯平均长度、铁芯的磁导率、气隙处铁芯的截面积、空气中的磁导率等因素有关[5]。当冲击力作用于大吸合盘与传动盘之间时,即可实现扭矩传递。根据该电磁离合器的性能参数,二速换三速时,静摩擦扭矩≥100 Nm。

3 换挡过程对前端轮系动态性能影响的分析

在Simdrive 3D软件中,采用Friction Cluth模块,根据电磁离合器的换挡时间及换挡吸合时可传递的最大扭矩值,定义基于时间的换挡规律。换挡吸合时所传递的最大扭矩根据1.3节附件功率消耗特性获得。为直观地展示电磁离合器的工作特性,假定初始时,电磁离合器为分离状态,在某一时刻吸合,开始换挡。

3.1 不考虑曲轴转速波动

假定曲轴以1 200 r/min恒定转速运转,不考虑曲轴转速波动对前端轮系的影响,则任意时刻换挡时的风扇及其带轮转速波动、风扇带轮紧边皮带动态张紧力如图8所示。

可以看出,假定风扇一速为零,初始时,风扇带轮始终以1 462.2 r/min运转,在一速换挡至二速时,风扇带轮转速波动较小,最大波动率约为0.32%,最大皮带动态张紧力增加约6.37%;在二速换挡至三速时,风扇带轮转速波动较大,最大波动率约为0.95%,最大皮带动态张紧力增加约72.25%,即不同风扇带轮转速换挡时,引起动态张紧力波动不同。以下针对具有着火激励谐次的曲轴转速波动,分析不同时刻换挡对轮系动态性能的影响。

3.2 考虑着火激励谐次的曲轴转速波动

同样地,假定曲轴转速为1 200 r/min,仅考虑着火主激励谐次时的角位移幅值及其相位角,不考虑电磁离合器换挡时,根据公式(1)得到时域内曲轴转速波动情况。因多楔带本体为橡胶结构,具有一定阻尼特性,且中间抗拉体为聚酯线绳,在传动过程中,多楔带在带轮上会产生一定的弹性滑动,导致附件带轮转速与曲轴转速相对滞后[6]。不考虑风扇带轮速比时,风扇带轮转速滞后于曲轴转速情况如图9所示。

此种滞后现象会导致曲轴转速与附件带轮转速不同步,则电磁离合器换挡时,对于风扇而言,存在几种可能的换挡时刻。假定分别在等效点A处、波峰点B处、等效点C处、波谷点D处进行换挡,如图10所示。图中t0为风扇转速恰好为曲轴基准转速与风扇带轮对应速比乘积的相对应时刻,T为风扇转速波动周期。

下面考虑电磁离合器换挡时刻,综合分析离合器二速换三速、三速换二速时,前端轮系的动态性能变化。

3.3 考虑曲轴转速波动时升速换挡

电磁离合器二速换三速时,取风扇带轮转速变化1个周期内的4个不同时刻进行分析,即等效点A处、波峰点B处、等效点C处和波谷点D处。4个不同时刻换挡升速时的前端轮系动态性能指标对比结果如图11所示。

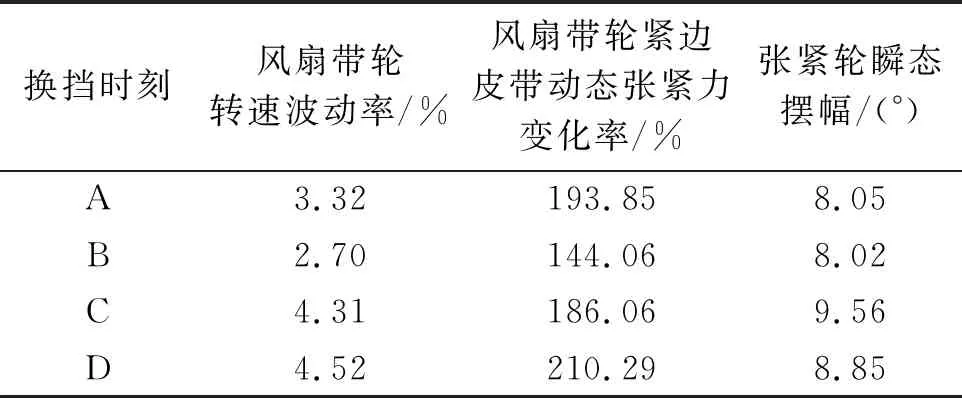

考虑曲轴转速波动,不同时刻换挡升速时,前端轮系动态性能有差异。各处换挡升速时的风扇带轮转速波动率、风扇带轮紧边皮带动态张紧力变化率及张紧轮瞬态摆幅对比结果如表1所示。

表1 不同时刻换挡升速时前端轮系动态性能对比

可以看出,B处换挡升速时,风扇带轮转速波动率、风扇带轮紧边皮带张紧力波动率及张紧轮摆幅均为最小。而过大的张紧力波动会导致张紧轮阻尼件产生较大的pv值(承载压力与接触面上的相对线速度的乘积值),影响张紧轮应用可靠性[7]。因此,为提高前端轮系使用寿命,对于搭载有电磁离合器的前端轮系,换挡升速时需控制在B处。

3.4 考虑曲轴转速波动时降速换挡

电磁离合器三速换二速时,同样地,仍取风扇带轮转速变化1个周期内的4个不同时刻进行分析。对比分析4个不同时刻换挡时的前端轮系的动态性能指标,结果如图12所示。

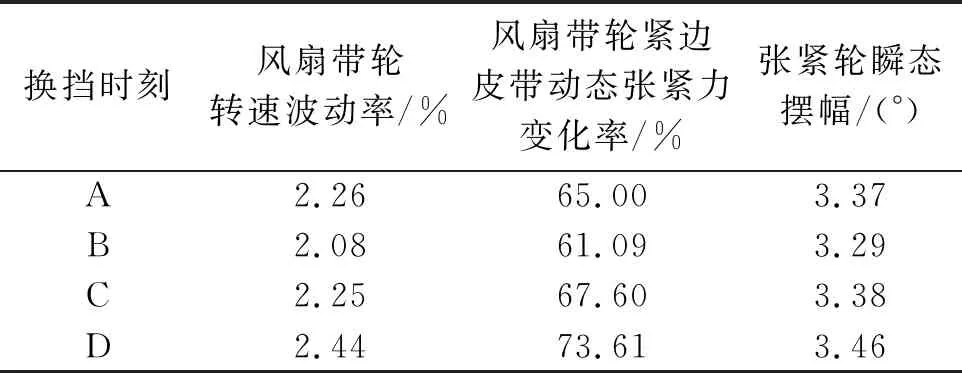

考虑曲轴转速波动,在不同时刻换挡降速时,前端轮系动态性能亦有差异。各处换挡升速时的风扇带轮转速波动率、风扇带轮紧边皮带动态张紧力变化率及张紧轮瞬态摆幅对比结果如表2所示。

表2 不同时刻换挡降速时前端轮系动态性能对比

可以看出,在B处换挡降速时,风扇带轮转速波动率、风扇带轮紧边皮带张紧力波动率及张紧轮摆角均为最小,对前端轮系动态性能影响最小。因此,为提高轮系使用寿命,对于搭载有电磁离合器的前端轮系,换挡降速时亦需控制在B处。电磁离合器三速降二速对前端轮系的影响小于二速升三速。

4 结论

通过分析电磁三速离合器的结构及原理,明确在二速升三速时,对于搭载电磁离合器风扇的发动机前端附件轮系而言,换挡时刻要求相对较苛刻。另外,为保障前端轮系整体可靠性,从前端轮系动态性能指标,如附件转速波动、附件带轮紧边皮带张紧力波动、张紧轮摆幅等维度,确定出发动机曲轴转速波动时,电磁离合器的最佳换挡时刻,应将其控制在曲轴转速波动的波峰点,对前端轮系的动态性能影响最小,可在一定程度上提高发动机前端附件轮系的使用寿命。